كيفية بناء فيديو قارب رغوة. قارب رغوة

مشكلة قارب صيد صغير تقرر بشكل غير متوقع ببساطة. كان لديّ رغوة بلاستيكية كانت تستخدم في السابق كغطاء حائط لمنزل قديم. بعد الاطلاع على تقنية بناء قارب من الرغوة ، ومعرفة عملية لصق الهيكل باستخدام الألياف الزجاجية ، ما زلت أبحث في "القوارب واليخوت" ، ودهشتي ، وجدت أن وصف مثل هذا القارب لم يتم العثور عليه آخر مرة إلا في عام 1975. أنا أعتبر عدم الاهتمام بهذه القوارب غير مستحق ، لأنه يحتوي على عدد من المزايا التي لا يمكن إنكارها مثل البلاستيك الرغوي. يكون الجو حارًا في القارب ، وهو لا يهز ، وهو أمر مهم عند الصيد ، ووزنه منخفض واحتياطي كبير من الطفو. عملية البناء بسيطة وتستغرق بعض الوقت.

بيانات القارب الأساسية

القارب "جاما" ، الذي بناه يو نيكيفوروف ، لم يناسبني بسبب تعقيد التصميم. لمثل هذا القارب ، يكفي أن يكون لديك أبسط ملامح ، مع شقة ، دون رفع ، وأسفل الأنف والأنف العارض. وكان بيان يو نيكيفوروف بشأن استغلال جسم الرغوة "العاري" ، دون لصق الألياف الزجاجية ، موضع شك أيضًا. بناءً على هذه الاعتبارات ، قمت ببناء قارب باستخدام التكنولوجيا التالية في غضون أيام قليلة من الرغوة البلاستيكية. قطع أولا وقاد ثلاث صفائح كبيرة من الرغوة. منهم تمسك القاع. ثم باستخدام الدعم ، على غرار رفوف keelblock "جاما" ، جعل التجميع النهائي للبدن. تم ربط ألواح الرغوة بسمك 40 مم مع بعضها البعض باستخدام غراء إبوكسي قائم على راتنج ED-5.

يمكن استبدال مادة البوليسترين البلاستيكية بأخرى من فئة PS-1 أو PSBS. كما أنها قطعت جيدا بسكين حاد ونشرت منشارا. قام يو نيكيفوروف بقطع سلسلة نيتشروم من البلاستيك الرغوي ، ويتم تسخينها عن طريق توصيلها بالشبكة الكهربائية. ومع ذلك ، ينبغي ألا يغيب عن البال أن رغاوي PS المحتوية على الستايرين تذوب بواسطة راتنجات البوليستر ؛ لذلك ، من الممكن لصق أجزاء الجسم أو صمغها بالألياف الزجاجية فقط على رابط قائم على الإيبوكسي.

يزن الجسم بدون غلاف من الألياف الزجاجية 20 كجم ، ومع ذلك ، فإن تشغيل مثل هذا القارب سوف يتطلب عناية كبيرة ، لأن الرغوة سوف تبلى بسرعة وحتى لمسة من السجائر المضاءة يمكن أن تدمر طفلك. لإعطاء الجسم قدراً أكبر من الصلابة والقوة ، في هذه الحالة ، يجب أن تضع عبوتين ، فتنفجر الجانب. على طول محيط العلبة ، من الضروري تثبيت قضيب البلوط - شفة على الغراء والمسامير. لا تكون زائدة عن الحاجة وشريحتين في القاع ، مما يحميها من التآكل عند سحب القارب إلى الشاطئ. من الضروري أيضًا حماية مفاصل المؤخرة خارج العلبة ، ولصقها ، على سبيل المثال ، بشرائط من القماش.

قررنا لصق على القضية خارج مع الألياف الزجاجية. زاد وزن الهيكل بشكل طفيف ، لكن متانة القارب زادت.

بدلاً من الجرة ، أستخدم صفيحة فوم صغيرة الارتفاع: جالسًا عليها ، فأنا محمي من جانبي الرياح. يذهب القارب جيدًا تحت المجاذيف ، ويتسلل بسهولة إلى القصب ، وذلك بفضل ملامح الأنف الحادة إلى حد ما.

مجاذيف طولها حوالي 2 متر مع شفرات مسطحة 350X150 مم - نوع قوارب الكاياك. لاستخدام المحرك الخارجي ، يجب تعزيز العارضة ، كما هو موضح في الرسم التخطيطي.

عادةً ما يقوم بناة السفن الهواة ، عند الاجتماع بأي مواد جديدة ، بتقييمها بشكل أساسي من وجهة نظر إمكانية تطبيق قارب. الرغوة ليست استثناء. بدأ على الفور استخدامه كعزل ، لضمان قابلية الفيضان ، عند بناء أوعية من الألياف الزجاجية - لتصنيع وحدات التجميع. لكن لسبب ما ، لا يتم استخدام الرغوة كمواد هيكلية أساسية ، رغم أنه في رأيي ، يمكن للقوارب الصغيرة والمكوكات والقاطرات أن تصنع منها.

تعليمات

خصائص الرغوة والبوليسترين الموسع

عزل حراري عالي. من حيث الاحتفاظ بالحرارة ، البلاستيك الرغوي يتفوق على معظم المواد العازلة.

سهولة. مع كل فعاليتها ، يزن البلاستيك الرغوي القليل بشكل مدهش ، حيث أن 98٪ من كتلته هواء. إذا قارنت البوليسترين الموسع على هذه الخاصية مع المواد العازلة الأخرى ، يتم الحصول على النسبة التالية:

سماكة اللوح 50 مم:

. 100 مم من الصوف المعدني ؛

. أو 200 مم من الخشب ؛

. أو 325 ملم الطين الموسع.

. أو 900 مم من الطوب ؛

. أو 1400 مم من الخرسانة.

من هذا اتضح أن عزل الرغوة ، مع مراعاة أعمال التركيب ، يكلف 20-50 مرة أقل من عزل المواد الأخرى. واستخدامه سيوفر المزيد من المال على التدفئة!

خصائص الرغوة

الود البيئي. آمنة تماما ، وبالتالي يتم استخدامه أيضا في صناعة المواد الغذائية. الستايروفوم يمنع تشكيل البكتيريا والعفن. يمكن استخدامه بحرية في درجات الحرارة: من - 60 إلى + 80 درجة.

الأمن. من المعترف به أنه خلال الاحتراق ، سوف تنبعث الرغوة من نفس عناصر الحرق المشتعلة. وتسمح لنا آخر التحسينات بتزويد الرغوة بمقاومة للنيران. المادة المضمنة في مثبطات الحريق الرغوية البلاستيكية تمنع الاحتراق وتعزز الإطفاء الذاتي. يشير إلى مجموعة القابلية للاشتعال G4.

مقاومة للماء. تمتص الرغوة خلال العام من 1.5 إلى 3.5٪ رطوبة. أن يتحدث عن مستوى عال من مقاومة الرطوبة. تجدر الإشارة إلى وجود علاقة مباشرة بين التهوية ومقاومة الرطوبة للرغوة. الميزة الأولى تعزز الثانية. تتيح هذه الخاصية للمنازل "التنفس".

قوة. تحت تأثير الأحمال الميكانيكية في رغوة بلاستيكية - رغوة البوليسترين ، لوحظ تفاعل مرن لزج ، والذي يضمن قوتها العالية. قوتها الضغط ما لا يقل عن 0.04-0.20 ميجا باسكال. في الوقت نفسه ، تحتفظ المادة بحجمها الأصلي ولا تغير الموقع.

عزل الصوت. تسمح النهاية الرغوية بزيادة الحماية ضد الضوضاء الخارجية بمقدار 2-4 ديسيبل.

معدات

رغوة تصنيع التكنولوجيا

أساس رغوة البوليسترين - البوليمر بالحرارة. بسبب مقاومته للماء ، فإن القدرة على اتخاذ أي شكل تحت تأثير درجة الحرارة ، مقاومة الصقيع ، البوليسترين يستخدم على نطاق واسع في الصناعة (حالة الاستخدام: إنشاء حاوية للزبادي). ومع ذلك ، لا يزال البوليسترين nepoplast.

يتم إنتاجه بواسطة حبيبات البوليسترين الرغوية. بعد الرغوة ، يتم معالجتها ببخار الماء الساخن ، وبعد ذلك يتم تكرار الإجراء بالكامل.

عمليات الرغوة الحلقية يمكن أن تقلل بشكل كبير من كثافة حبيبات البوليسترين ، مما يؤدي إلى انخفاض في وزنها. بعد الرغوة الثانوية ، يجب تجفيف الرغوة. التجفيف هو إزالة الرطوبة المتبقية من سطح رغوة البوليسترين (لا يدخل الماء من الداخل - المادة المقاومة للرغوة).

يحدث التجفيف في الهواء الطلق - في هذه المرحلة ، يملأ الهواء مسام المادة ويكتسب شكلاً كاملاً. يمكن أن يختلف حجم الحبيبات من 5 إلى 15 ملليمتر.

المجففة البوليسترين الموسع يحتاج صب. يتم الضغط على المواد المعالجة باستخدام آلات خاصة وتخضع لمعاملة ثلاثية بالبخار الساخن. نتيجة للقالب ، يبدو وكأنه كتلة من اللون الأبيض من سمك معين. يتم قطع الكتلة في النماذج المطلوبة وفي هذا النموذج يتم إرسالها إلى العميل.

هام: يمكن قطع الرغوة ليس فقط وفقًا للمعايير النموذجية ، ولكن أيضًا وفقًا للأبعاد الفردية المطلوبة لبناء معين.

يتم إجراء قطع الستايروفوم على الآلات ذات النوع الأفقي والرأسي للقطع. عندما قطع هيكلها غير تالف ، صب سريع. الشرط التكنولوجي الوحيد: يجب ألا تقل درجة الحرارة في الورشة ، حيث يتم القطع ، عن 18 درجة مئوية ، وإلا فإن الرغوة سوف تنهار (تنهار).

ميزة أخرى للإنتاج: التكنولوجيا نفسها ، والمواد الخام رخيصة نسبيا ، والتي يمكن أن تقلل بشكل كبير من تكلفة المنتج النهائي. من الآمن القول أن الرغوة ليست مجرد عزل آمن وموثوق به ، بل هي أيضًا واحدة من أرخصها.

يجعل السعر المنخفض للمواد بالإضافة إلى وظائفها شعبية خاصة في الهندسة المدنية.

افعلها بنفسك

المتانة ومتانة رغوة

لا تحتوي الرغوة على كثافة عالية (أقل بمقدار 50 مرة من كثافة الماء) ، ولكنها مع ذلك تظهر مقاومة ممتازة للأحمال الميكانيكية الموحدة ، في كل من الشد والضغط.

Polyfoam قادرة على تحمل الضغط لسنوات دون أن تتشوه ، دون الانهيار ودون تغيير خصائصها الفيزيائية. يمكن أن يكون التوضيح حية استخدامه على نطاق واسع في بناء مدارج. يعتمد مؤشر القوة إلى حد كبير على سمك لوحة رغوة البوليسترين وعلى الامتثال لقواعد تركيبها.

تم اكتشاف متانة الرغوة أثناء البحث ، سواء في المختبر أو في الظروف الطبيعية. نظرًا لأن البوليسترين الموسع مادة بلاستيكية ، في الواقع ، يتوقع العلماء الحصول على مستويات عالية من المتانة. خلال البحث ، كانت توقعاتهم مبررة بالكامل.

لذلك ، فإن البوليسترين الموسع قادر على الاحتفاظ بخصائصه الفيزيائية الحرارية الأصلية لعدة عقود ، دون أن يتم تشويهه أو فقدان هيكله. وقد وجد أيضًا أنه قادر على تحمل التعرض قصير الأجل لدرجات حرارة منخفضة (بحد أقصى -180 درجة مئوية) ودرجات حرارة مرتفعة (+ 95 درجة مئوية). هذا يجعل رغوة البوليسترين مادة عازلة مثالية في المناخ الروسي ، وتوسع أيضًا نطاق استخدام المادة - على سبيل المثال ، دعنا نقول اتصالها بالبيتومين المنصهر.

يبدأ بناء القارب بتصنيع الأنماط الورقية لجميع أجزاء الخشب الرقائقي ذي الجوانب السفلية والسفلية. بعد ذلك ، يبدأون في قطع الخشب الرقائقي ، بالنظر إلى أنه يجب قطع جميع القطع على طول ألياف الطبقات الخارجية (القمصان). يتم اعتماد بدل صغير لمعالجة النهايات. يتم قطع تفاصيل الجانبين والحواجز في أزواج. ثم يتم قطع الشرائح لمجموعة طولية وعرضية. يجب تمييز قطع العمل بترقيم مزدوج: الرقم الأول هو رقم القسم ، والثاني هو رقم الجزء (على سبيل المثال ، 3-11 ، إلخ).

على النقوش بقلم رصاص ، ضع الكنتور الدقيق ومكان لصق تفاصيل المجموعة (المخارط). كلا السطحين ملطخان بالغراء ، ويتم الضغط عليهما ضد الشرائح. توصيل المفاصل في نصف شجرة. للحماية من الانزلاق ، يتم إمساك الزوايا مؤقتًا بأظافر صغيرة (وليس بالكامل). على الفور ، حتى تصلب الغراء ، تم قلب اللوحة وعززت الشرائح من جانب الخشب الرقائقي مع 2x10 "ثعبان" مسامير مع الملعب من 50-60 ملم. الحواجز للحواجز الداخلية والعبارات تفعل الشيء نفسه. بالنسبة للقسم الأنفي ، لا يمكن استخدام شرائح الخطوط المستقيمة - فهي مصنوعة من الخشب الرقائقي اللاصق. للقيام بذلك ، قص 16 شرائط ضيقة (30-32 مم) من الخشب الرقائقي 650 مم طويلة. على لوح سميك بحجم 700 × 200 مم ، يتم رسم ملامح بالحجم الطبيعي للشرائح العلوية (شعاع حر) والشرائح السفلية (الزيروجينية المبطنة). يمتلئ الكنتور بمسامير 75 ملم حتى عمق 15-20 ملم. ثم يتم تلطيخ الشرائط الفارغة بالغراء وإدخالها في القالب الذي تشكله الأظافر. من أجل إحكام شرائط أكثر إحكاما أثناء التجفيف ، يتم تمرير خيوط من خلال الثعبان في الجزء العلوي من الأظافر. يتم لصقها الزوج الثاني من الفراغات بنفس الطريقة. تتم معالجة حواف الفراغات الملصقة بملف وورق زجاجي.

يتم قطع جذع (قضيب القوس) من قضيب البلوط. لإصلاح نهايات المصدات والأوتار المتعصبة في ذلك ، فإنها تجعل الأخاديد الجانبية. ثم يتم ربط الوترينات zygomatic ، الحاجز الجذعي والأنفي بالغراء والمسامير ، ويتم توصيل الجزء العلوي من الجذع بأعلى الحاجز مع شريط مؤقت على البراغي. بعد ذلك ، يتم وضع حبات البليت مباشرة على الغراء والمسامير ، ويتم لف الفراغات من الأسوار حولها. من الضروري التحقق من تماثل الهيكل كله.

في يوم ، عندما "يقبض" الغراء ، يتم وضع قاع وشرفة فيها ثقب يبلغ قطره 180 × 200 ملم في فتحة الأمتعة. ثم على ورقة (يفضل أن تكون ورقة رسم بياني) ارسم أحدها داخل المربعات الأخرى ومحيط القسم الأنفي ، الذي يتوافق مع حجم القسم العلوي من القارب المستقبلي - سيسهل ذلك عملية لصق الأقسام معًا وإزالة الحاجة إلى تصحيح التشوهات. على الأرض ، على ورقة - قالب ، يتم تجميع جميع الأقسام على الغراء والمسامير - أولاً على الجانبين والحواجز ، ثم على الأوراق السفلية. بعد ذلك ، يتم تثبيت وتثبيت المصدات (مع المسامير والمآخذ) ، ويتم تجميع القارب مؤقتًا مع البراغي ومعالجته وتخزينه مع ملف وورق صنفرة. يجب أن يتم تنفيذ هذه العملية مرتين.

يتم تشريب جميع المقاطع والفراغات من صائغي القاع بغطاء الكتان الساخن مرتين. بعد التشريب الثاني ، حضنت لمدة 4-5 أيام. يتم تجفيف الأجزاء الجافة المجففة بورق الصنفرة مرة أخرى ووضعها معًا للتحكم النهائي في جميع المفاصل. ثم تُمسح الأجزاء الموجودة بالخارج بمسحة مغموسة بالبنزين أو بروح بيضاء لتقويض السطح.

بعد ذلك ، يتم لصق قيعان الأقسام الخمسة بقطعة قماش زجاجية على الغراء الإبوكسي مع إضافة 10-15 ٪ الأسيتون كمخفف. حواف النسيج مطوية ويتم إنزالها على الجانبين بمقدار 50-80 ملم. في الوقت نفسه ، تعمل الشرائط الضيقة - قصاصات من الألياف الزجاجية على نفس الغراء الإبوكسي على إصلاح جميع الزوايا الخارجية للأقسام. على الفور ، قبل ضبط الراتينج ، يتم تطبيق شريحة ملطخة بنفس الغراء على القاع ومثبتة بمسامير 3x15 بمسافة 80-100 مم.

بعد يومين (48 ساعة) بعد أن يصلب الراتنج ، يتم التعامل مع القارب مرة أخرى بورق الصنفرة (خاصة عند حافة النسيج الزجاجي) ، ثم يتم الطلاء بالطبقة الأولى من الطلاء. بعد أن يجف الطلاء ، يتم تثبيت جميع الأجزاء المعدنية ، ويتم تركيب الأسلاك لكابل الربط ، وتركيب المقاعد (العلب) وغطاء الفتحة. تصنع حوامل oarlocks عن طريق التثبيت من قطع من duralumin ذات سمك مناسب. في الحالة القصوى ، إنه مصنوع من خشب البلوط أو خشب الزان مع شريط فولاذي. تصنع المجاذيف (القابلة للطي ، والتأرجح) من ثلاثة أجزاء من المجارف ، وأنابيب الألمنيوم ذات القطر المناسب ، وتناسب إحداها بإحكام ، وريش الألومنيوم 150 × 400 × 1.5 مم. في المقاطع الثانية والثالثة والرابعة ، من المستحسن جعل المد الخفيف بطول المقاطع بعرض حوالي 400 مم. وهي مصنوعة من القضبان 10x15 ملم مع الملعب من 25 ملم ، متصلة بواسطة ثلاثة خطوط جدارية عرضية ضيقة.

يتم تأمين الكابل بواسطة حلقة في الموتر من نقطة العارضة ؛ ثم يذهب على جانبي عارضة العارضة إلى الساق ؛ على الجذع ، يعبر مرتين في الأخاديد تحت لوحة الغطاء ويعود إلى المؤخرة على طول الجانبين تحت الحاجز ؛ يتم تثبيت نهايات الكبل في الموترات في الزوايا العليا للرافعة (الحبل). سيستغرق وقت بناء القارب حوالي 150-200 ساعة (يعتمد هذا على "تأهيل" نجارة أحد الهواة).

شركة

خصائص الرغوة

بادئ ذي بدء ، تنبعث منها الخصائص الحرارية للبلاستيك الرغوة. هذه مادة عازلة ممتازة ، تستخدم في جميع مجالات الإنشاءات الصناعية والمدنية. الموصلية الحرارية للبوليسترين أقل بثلاثة أضعاف من الموصل من الطين والخشب ، و 17.5 مرة أقل من الموصلية الحرارية للطوب.

للمقارنة ، إذا كنت تأخذ 12 سم من الرغوة ، فهي تساوي حوالي 210 سم من الطوب. يمكن لهذه الخصائص الحرارية للبوليسترين توفير الطاقة بشكل كبير ، والتي يتم إنفاقها على تسخين الفضاء. بالإضافة إلى ذلك ، تحتوي هذه المادة أيضًا على خصائص عزل صوت ممتازة. ويفسر هذا في المقام الأول عن طريق هيكل مسامية من لوحات. كلما زادت سماكة المادة ، كلما كان العزل أفضل.

من الخصائص المهمة للرغوة أيضًا مقاومتها للعديد من التأثيرات الكيميائية ، لأنها مصنوعة من مكونات صديقة للبيئة. لا تشكل بيئة مواتية لتطور الفطريات والعفن ، لذلك لا توجد أي مشاكل أثناء التشغيل. وبالطبع ، من المستحيل عدم ملاحظة مقاومته للرطوبة والنار.

أنها لا تحمل حرق. ولكن في الوقت نفسه ، يمكنه أن ينبعث منها غازات ضارة (هذا ناقصه الذي لا يمكن إنكاره).

تسمح متانة المادة وخصائصها العالية القوة باستخدامها في بناء المباني والهياكل الأكثر خطورة. أظهرت العديد من الاختبارات أن الرغوة قادرة على تحمل الأحمال الميكانيكية الكبيرة ولا تشوه. وتناسبها ببساطة بما فيه الكفاية ، لأنها لها وزن صغير.

خصائص

الستايروفوم وخصائصه

سنة بعد سنة ، تزداد تكلفة التدفئة بالتوازي مع ارتفاع تكلفة الطاقة. وفي الوقت نفسه ، في موسم البرد ، تتبخر الحرارة حرفيًا من المنزل. فقدان الحرارة هائلة حقا. الغالبية العظمى من المباني في روسيا التي لم يتم تسخينها بالمواد الواقية تفقد أكثر من 600 جيجلوري من الحرارة لكل متر مربع. للمقارنة ، في ألمانيا نفس المؤشر يساوي 40 جيجا. ستساعد مادة تسمى البوليسترين في حل مشكلة فقدان الحرارة الضخم. يحتوي البوليسترين الموسع على مجموعة كاملة من الخصائص.

الموصلية الحرارية

المواد لديها خصائص العزل الحراري ممتازة ، ويرجع ذلك أساسا إلى الهيكل. هيكل البوليسترين هو عبارة عن مجموعة من الكرات المثبتة مع بعضها ، كل منها يتكون من عدد كبير من الخلايا مع الهواء في الداخل. هذا الهواء غير قادر على الحركة ، وأنه يؤدي وظيفة عازل حراري. تزيد الموصلية الحرارية للمادة مع زيادة كثافتها. يحتفظ البوليسترين بخصائصه في نطاق درجة الحرارة من -50 إلى +75.

امتصاص الرطوبة ونفاذية البخار

يحتوي البوليسترين المبثوق مقارنةً بالبوليستيرين على نفاذية بخار أعلى بكثير بسبب حقيقة أن البخار يخترق الكرات التي تشكل أساس المادة (وبالتالي خلاياها) على طول الجوانب المقطوعة أثناء عملية التشكيل (يتم تشكيل الرغوة دون تقطيع). مع امتصاص الرطوبة ، يكون كل شيء عكس ذلك تمامًا: نفاذية الرطوبة أكبر ، لأن البوليستيرين الرغوي أكثر كثافة من الرغوة.

قوة

نظرًا لوجود روابط أقوى بين جزيئات رغوة البوليسترين المبثوقة ، تكون قوتها أعلى من قوة الرغوة. هذا هو السبب في استخدام رغوة أقل وأقل.

رد الفعل على المنتجات العضوية والكيميائية

لا يتفاعل البوليسترين الموسع مع محاليل الصابون والملح ، المياه الجوفية ، المستحلبات ، الأسمدة المعدنية ، المحاليل القائمة على الجبس ، الأسمنت ، الراتنجات البيتومينية ، إلخ. زيت التربنتين والأسيتون وزيوت التجفيف وبعض أنواع الورنيش لها تأثير سلبي (حتى الذوبان). الأشعة فوق البنفسجية ضارة بالأسطح المفتوحة للمادة - تُفقد القوة والمرونة تحت تأثيرها ، والرغوة ليست استثناء. بدأ على الفور استخدامه كعزل ، لضمان قابلية الفيضان ، عند بناء أوعية مصنوعة من الألياف الزجاجية - لتصنيع وحدات التجميع. لكن لسبب ما ، لا يتم استخدام الرغوة كمواد هيكلية رئيسية ، رغم أنه في رأيي ، يمكن للقوارب الصغيرة ، والمكوك ، tuziki والقوارب البسيطة المصنوعة منزليًا أن تصنع منها. اسمحوا لي أن أذكرك بالمزايا الرئيسية للبلاستيك الرغوي على المواد "التقليدية" المستخدمة عادة لبناء مثل هذه القوارب (لن نتحدث عن اللدائن الحرارية التي لم تتوفر بعد).

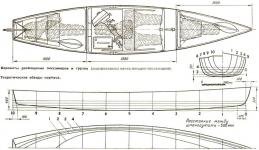

Polyfoam خفيف ، ذو قوة كافية ، صفات عازلة للحرارة العالية ، يتم قصه جيدًا ومنشاره (يتم قطع الرغاوي مثل PS-1 و PSBS بشكل مثالي مع سلسلة نيتشروم تسخينها عن طريق توصيل التيار الكهربائي به) ، لاصق جيد. من ناحية أخرى ، من المستحيل ثني الرغوة. لاختبار قدرات فئة الرغوة PS-1 ، جعلته زورقا تجديف غير قابل للاختيار "Gamma" ، الذي يبلغ وزنه حوالي 20 كجم ، ويبلغ حموله 120 كيلوجرامًا وهو مناسب تمامًا للعمل ، لا سيما عند الذهاب للصيد في سيارة. الأبعاد الرئيسية للقارب: الطول هو الأكبر ، م 2.60 العرض عبر عرض اللوحة ، م 1.05 العرض عبر القاع ، م 0.78 amidships ارتفاع اللوحة ، م 0.38 ارتفاع اللوحة في الأطراف ، م 0.40 طرق عمل قارب بنفسك! عند التصميم ، تبين أن اختيار شكل الهيكل هو الأكثر صعوبة: كان من الضروري صنع قارب صغير مرن وسهل الصنع ومريح من العناصر المسطحة. في النهاية ، اتضح أنه tuzik مع أنف وظهر خلفي ، الجزء الأمامي المصبوب ، الجوانب المنحدرة (مع الانهيار) والقاع المسطح المرتفع قليلاً إلى المؤخرة (يتم تعيين الزعنفة المؤكدة هنا). منتجات الصيد متجر على الانترنت.

قارب محلية الصنع. كيف تصنع زورقا من الرغوة "غاما" - قارب رغوة زورق رغوة (نوصي بمشاهدة القوارب محلية الصنع) "غاما" واقفا على قدميه. عادةً ما يقوم بناة السفن الهواة ، عند الاجتماع بأي مواد جديدة ، بتقييمها بشكل أساسي من وجهة نظر إمكانية تطبيق قارب. الرغوة ليست استثناء. بدأ على الفور استخدامه كعزل ، لضمان قابلية الفيضان ، عند بناء أوعية مصنوعة من الألياف الزجاجية - لتصنيع وحدات التجميع. لكن لسبب ما ، لا يتم استخدام الرغوة كمواد هيكلية أساسية ، رغم أنه في رأيي ، يمكن للقوارب الصغيرة والمكوكات والقاطرات أن تصنع منها. اسمحوا لي أن أذكرك بالمزايا الرئيسية للبلاستيك الرغوي على المواد "التقليدية" المستخدمة عادة لبناء مثل هذه القوارب (لن نتحدث عن اللدائن الحرارية التي لم تتوفر بعد).

Polyfoam خفيف ، ذو قوة كافية ، صفات عازلة للحرارة العالية ، يتم قصه جيدًا ومنشاره (يتم قطع الرغاوي مثل PS-1 و PSBS بشكل مثالي مع سلسلة نيتشروم تسخينها عن طريق توصيل التيار الكهربائي به) ، لاصق جيد. من ناحية أخرى ، من المستحيل ثني الرغوة. لاختبار قدرات فئة الرغوة PS-1 ، جعلته زورقا تجديف غير قابل للاختيار "Gamma" ، الذي يبلغ وزنه حوالي 20 كجم ، ويبلغ حموله 120 كيلوجرامًا وهو مناسب تمامًا للعمل ، لا سيما عند الذهاب لصيد الأسماك في سيارة. الأبعاد الرئيسية للقارب: الطول هو الأعظم ، م 2.60 العرض عبر عرض المخطط ، م 1.05 العرض عبر القاع ، م 0.78 amidships ارتفاع اللوحة ، م 0.38 ارتفاع اللوحة في الأطراف ، م 0.40 عند تصميم الشيء الأكثر صعوبة اتضح أنه اختيار شكل الهيكل: كان من الضروري صنع قارب صغير سهل الحمل وتصنيعه من عناصر مسطحة. في النهاية ، اتضح أنه tuzik مع أنف وظهر خلفي ، الجزء الأمامي المصبوب ، الجوانب المنحدرة (مع الانهيار) والقاع المسطح المرتفع قليلاً إلى المؤخرة (يتم تعيين الزعنفة المؤكدة هنا).

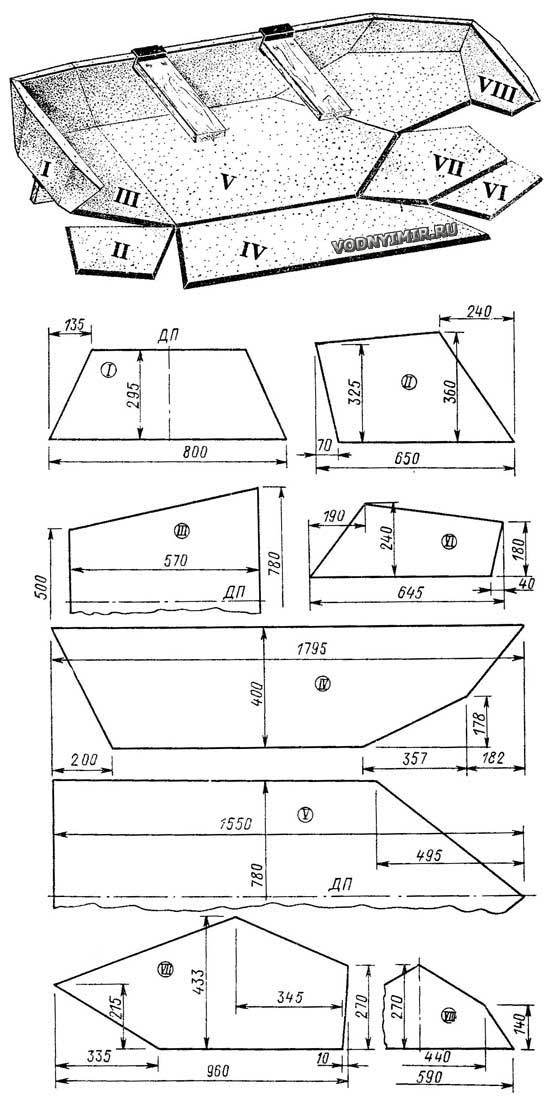

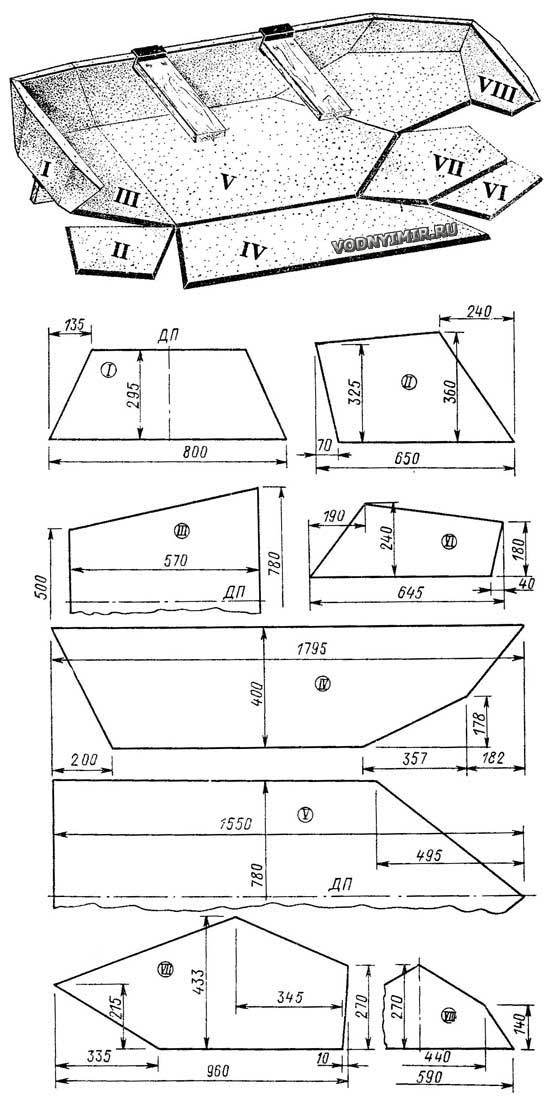

الرسم النظري لهيكل القارب من الرغوة الرسم النظري لهيكل القارب من الرغوة تقطيع أجزاء القارب من الرغوة تقطيع أجزاء القارب من الرغوة. Zoom 1248х2642، 326 KB I - aft transom؛ الثاني - الخلف من الجانب (2 قطعة) ؛ ثالثا - الجزء الخلفي من القاع ؛ رابعا - المجلس (2 قطعة) ؛ الخامس - القاع ؛ سادسا - الأنف من حبة (2 جهاز كمبيوتر شخصى.) ؛ السابع - ورقة zygomatic (2 قطعة) ؛ الثامن - الأنف الأنف. الأجزاء المسطحة المنفصلة بسمك 30 مم تشكل بنية متجانسة بعد الإلتصاق. مصنوعة من ورقة الترانزستور ضعف سماكة ومنحدر على نحو سلس على طول محيط. يتم قطع حواف الربط للأجزاء المراد ضمها بزاوية ، كما هو موضح في الرسم. هذا يعطي زيادة في مساحة الالتصاق على طول المفاصل ويبسط إلى حد ما قطع الألواح ، حيث لا توجد حاجة لإعادة حساب أبعاد سمك الجزء المتصل. يمكن تقسيم بناء القارب إلى ثلاث مراحل: ألواح القطع - تصنيع أجزاء الهيكل ؛ أجزاء تركيب في المفاصل - التجمع ؛ الترابط والتشطيب النهائي. من أجل الاستخدام الأكثر كفاءة للمادة عند قطع الألواح ، أوصي بقص أنماط الأنماط من الورق السميك. إذا لم تكن لديك ثقة في استقامة الحواف ، فيجب قطع واحد منها فقط "بزاوية" ؛ سيتعين تخصيص الحافة المرتبطة به أثناء التجميع. من أجل راحة التركيب والتجميع ، من الأفضل تكوين كومة من خمسة أزواج من القطع "المستعرضة" واثنان من كتل عارضة "طولية" ، مع تحديد موضع القاع والجانبين ، وكذلك القوس والجزء الخلفي المؤخر. يمكن عمل اللصق بأي غراء موصى به للرقائق.

اعتدت الغراء الايبوكسي على أساس راتنج ED-5. بعد أن يقف الغراء تمامًا ، قام شحذ الحافة الحرة للوحة ووضع حبة خشبية حول محيط الهيكل - شريط من خشب البلوط على الغراء والمسامير. من أجل الموثوقية في جميع الزوايا ومفاصل الأطراف على مستوى الحافة العلوية للخرز ، فرضت شرائح خارجية طولية مصنوعة من سبيكة AMg (الشريط 1.5X20 ، طوله 130 مم ، على الجانب من محور المفصل). كما تم ربط زعنفة العلف الموضوعة في الجزء السفلي بنفس الشريط. بعد المعجون والتجريد ، كان الغلاف مغلفًا بمينا نيترو من الخارج والداخل. تبين أن هذه الحماية كافية عملياً ، لذا فمن الممكن الاستغناء تمامًا عن الإلتصاق بالألياف الزجاجية من الرغوة ، وما إلى ذلك. العلب القابلة للإزالة ، والتي تعمل في وقت واحد كروابط متقاطعة ، وتنفجر الجوانب ، مصنوعة من الخشب على Gamme. ستكون أسهل إذا ما تم قطعها من البلاستيك الرغوي ، وذلك بالتجول حول حواف الشرائح الخشبية المعززة. البنوك معلقة على الجوانب بمساعدة المشابك - المقابض ، المثنية من قصاصات السبائك AMG. يتم تعليق عجلة القيادة على المسامير ، والموجودة على رافدة الخلف. بعد أن بدأت بالفعل اختبار جاما ، ما زلت أشك في صحة اختيار المواد ، خوفًا من قوة الجسم الرغوي. ومع ذلك ، مع كل خروج جديد اكتسبت المزيد والمزيد من الثقة في قاربي. السباحة في مجموعة متنوعة من الظروف ، النقل والسحب بالسحب ، عندما يكون من الصعب استبعاد كل أنواع الضربات ، أحيانًا شديدة القوة ، أظهر أن القارب قوي (حتى عندما لا تكون ثابتة من قبل البنوك) وموثوقة. وليس هناك ما تقوله حول الفيضان: يكاد يكون من المستحيل إغراق جاما. هناك قارب رغوة (انظر قوارب لعبة محلية الصنع الصورة) وغيرها من المزايا المحددة. النقص التام في التوظيف وأي ملاط يساعد في الحفاظ على نظافة القارب من الداخل. نظرًا لخصائص العزل الحراري الجيدة للرغوة في القارب ، يمكنك الجلوس مباشرةً في القاع ؛ عندما يتم سحبها إلى الشاطئ ، أستقر هناك طوال الليل دون المجازفة بالبرد من الأرض. عندما أوصي بالبوليسترين لصنع مكوكات tuzik الخفيفة ، أود أن أذكر واحدة من ناقصها: إنها خائفة من النار! بمعنى آخر ، يجب أن نتذكر أن قرب النار يمكن أن يفسد قاربك ؛ حتى لمسة سيجارة مضاءة تذوب الرغوة.

الرسم النظري هو أساس مشروع أي قارب ، ولا يمكنك الاستغناء عنه عند بناء السفينة. ومع ذلك ، فإن الرسم على الورق غير مناسب لأعمال البناء: حيث يؤدي المقياس الصغير إلى حدوث أخطاء عند إجراء القياسات ، والأهم من ذلك ، لا يسمح بتمييز تفاصيل الحالة مباشرةً.

لبناء بدن القارب يجب أن يكون الرسم النظري بالحجم الكامل. يسمى هذا الرسم بتخطيط أو رسم مشروع ؛ يتم رسمها على أرضية خشبية مسطحة أو على ألواح خشب رقائقي كبيرة - ساحة. يجب ألا تتجاوز الانحرافات عند تنفيذ بلازا وإزالة القوالب منه 1-2 مم. من أجل الانتقال من الرسم النظري ، المصنوع في التصميم إلى المقياس ، إلى البلازما ، يتم تجميع جدول لمرسمات الأرضية. في هذا الجدول ، يشار إلى الإحداثيات بالحجم الكامل ، أي أن الأبعاد المأخوذة من الرسم النظري مضروبة في حجمها. يتم تعيين Ordinates لجميع الخطوط المنحنية للرسم النظري بواسطة الإطارات ويتم تجميعها حسب الإسقاطات. يتم إعطاء المجموعة المائية ارتفاعات من الخط الرئيسي لللسان (درجة على شكل إسفين في العارضة والساق للألواح العازلة الملصقة عليها) ، والأرداف ، والطوابق ، وعظام الخد ، والعارضة ؛ في المجموعة الأخرى - نصف العرض (من الطائرة diametral ، فيما يلي - DP) من الخطوط المائية وخطوط عظام الخد وجوانبها على سطح السفينة ؛ احداث الاسماك. لا يتم تضمين بعض الأبعاد ، مثل أبعاد إنشاء الخطوط العريضة للساق والزعانف ، في جدول إحداثيات البلازد ، لكن يتم الإشارة إليها عادةً على الرسم النظري نفسه.

بالطبع ، لاستخدام جدول الإحداثيات ، تحتاج إلى معرفة المسافات التي تقع فيها طائرات القطع واحدة تلو الأخرى ، أي المسافة بين الإطارات هي المسافة ، وكذلك المسافة بين خطوط المياه وبين الأرداف.

من المعروف أن موضع أي نقطة في الفضاء يتم تحديده بشكل فريد من خلال ثلاثة إحداثيات نسبة إلى ثلاث طائرات أساسية متعامدة. جدول الإحداثيات هو مجموعة من الإحداثيات ، والتي تستخدم لضبط موضع عدد كبير من النقاط التي تحدد موضع سطح بدن السفينة في الفضاء. وبالتالي ، في الأرقام ، في شكل جدولي مناسب جدًا ، يمكن "برمجة" شكل الحالة المعقدة بشكل تعسفي. لبناء القارب ، هناك حاجة إلى عرض تقريبي واحد فقط للرسم النظري - "الجسم" والخطوط العريضة للمحور. تستخدم إسقاطات "العرض نصف" و "الجانب" فقط لمطابقة الخطوط.

لتوفير مساحة على الساحة ، يمكنك رسم الإسقاطات "Side" و "Semirashire" واحدة على الأخرى. حسنا ، إذا كانت الخطوط ستكون ألوان مختلفة. في الإسقاط ، يجب رسم فروع الجانبين الأيمن والأيسر للإطار. من الأفضل الجمع بين الأضلاع (حسب لون الخطوط) في المجموعات القوسية والمؤخرة (العد من القسم الأوسط).

يمكن أن يؤدي استخدام رسم نظري غير دقيق إلى حدوث تغييرات. مع انهيار التصميم ، يمكن للباني رسم أي جزء من الهيكل عليه بالحجم الكامل. هناك القليل من هذه التفاصيل. هذا هو في المقام الأول عارضة ، الجذعية ، شجيرة بوش ، transom ، knopa ، حياكة الأفكار وقضبان الأخشاب. كل هذا يشكل علامة تبويب السفينة. يرجع الفضل في الإشارة المرجعية إلى حقيقة أنه عندما يتم تجميعها ، كما كان ، يكون أساس المجموعة بأكملها - الهيكل العظمي للسفينة. يشار عادةً إلى ارتفاع العارضة على الرسم الإنشائي في عدة أقسام ، ويؤخذ العرض مع مراعاة نصف عرض اللسان من جدول الإحداثيات. يسهل بناء المقطع العرضي للعارضة ، مثل أي اتصال طولي آخر ، مباشرةً على الإسقاط "الإسقاط" على أي إطار نظري. لحساب اللسان على الجذع ، تحتاج إلى استخدام إسقاط آخر - "عرض نصف" ، حيث يتم عرض أقسام الجذع على طول خطوط المياه في شكلها الحقيقي.

باستخدام العلامات الموجودة في الساحة ، يصنعون قوالب يسهل عليها وضع تفاصيل الإشارة المرجعية على الفراغات الخشبية ، ثم معالجتها في "حجم خالص" يتوافق تمامًا مع الرسم النظري. يتم رسم تفاصيل أخرى لشكل معقد على الساحة ، على سبيل المثال ، قضبان الأساس للمحرك (يجب وضع علامة على محور محور العمود أولاً) ، وموقع الروابط الطولية محددة ومقاطعها العرضية على الإطارات (إذا لزم الأمر ، يتم عمل قواطع لمرور الأوتار في المجموعة المستعرضة).

لا يمكن لباني الهواة دائمًا رسم رسم نظري حتى لقارب صغير ، لذلك من الضروري وجود مساحة حرة كبيرة إلى حد ما ، وأدوات مناسبة: الشرائح الطويلة المرنة - القواعد ، المشابك - الجرذان لتحديد موضع القضبان المنحنية ، إلخ. د ، والأهم من ذلك - المهارات الكافية. عند وجود جدول من الإحداثيات ، يمكنك قصر نفسك على تحطيم واحد فقط ، وهو الإسقاط الأكثر أهمية والصغير في المنطقة - "الحالة" ، ووضعه على ورقة من الورق السميك ، والتي يمكن طيها بسهولة في لف وإزالتها أثناء الاستراحات أثناء العمل. إذا قمت في هذه الساحة المرتقبة أيضًا برسم محيط الساق وزاوية ميل الرافعة ، فسيكون ذلك كافيًا لتجميع الهيكل.

لكن لا يمكن للمرء الاستغناء عن انهيار الإسقاط "Case" واحدًا فقط إذا كانت الإطارات العملية مبنية على الرسم النظري الذي تم تضمينه في مجموعة بدن القارب. إذا كانت إطارات الرسم النظري لا تتوافق مع الأطر العملية ، فمن الضروري اقتحام الساحة على الأقل أكثر من الإسقاط - "نصف خط العرض". بعد تحديد موقع الإطارات العملية على إسقاط "عرض نصف" وفقًا للإطار المحدد في رسم التصميم (الرسم ، والذي يوضح جميع مكونات وتفاصيل بنية الهيكل بأبعاد أساسية) ، قم بإزالة خطوط المياه الموجودة في هذه الإطارات على الإطارات ونقلها إلى إسقاط "الإسكان" . من أجل تحمل ملامح بناء الرسم النظري (وعندها فقط سوف تتطابق جودة ونوع الوعاء مع المخطط) ، من الضروري معرفة القاعدة حول موقف الخطوط النظرية للعناصر الهيكلية للبدن.

الخط النظري هو خط سطح العنصر الهيكلي ، والذي يتزامن مع خط الرسم النظري. هذه الخطوط لسفينة خشبية مع لوح أو بطانة رف هي:

خط الجلد الخارجي. في صناعة الإطارات والعناكب والكلاب ، يجب أن توضع سماكة الجلد في الداخل من الخطوط النظرية لهذه العناصر ؛

خط السطح الداخلي لأرضية السطح ، وبمعنى آخر ، الحافة العلوية للشعاع ، والتي تتزامن مع خط شعاع الرسم النظري ؛

خط حافة المؤخرة للإطارات الأنفية والحافة الأنفية للإطارات المؤخرة.

في صناعة الإطارات والحواجز عن طريق تحطيم البلازما (ناقص سمك الجلد) ، من الضروري اتباع قواعد الخطوط النظرية بدقة ، ثم إزالة الخرزات (قطع الزاوية) عند تثبيت الجلد لن يغير معالمه ؛

خط حافة carling و stringers ، عكس KDP.

عند تقسيم ساحة الخشب الرقائقي والقوارب البلاستيكية ، كقاعدة عامة ، لا ينبغي أن يؤخذ سمك الطلاء في الاعتبار ، أي أن الخطوط العريضة للإطارات هي أيضًا خطوط نظرية (عند الخروج عن هذه القاعدة العامة في جدول الإحداثيات ، يجب أن يكون هناك مؤشر مناسب). جميع الخطوط النظرية للعناصر الهيكلية مثقوبة في رسم ، والأبعاد والنماذج الضرورية مأخوذة بالفعل منها. لإنتاج أجزاء بالضبط وفقا للرسم تخطيط ليست كل شيء. من الضروري وضعها بشكل صحيح في مكانها الصحيح ، أي إصلاح كل التفاصيل بحيث يكون موضعها بالنسبة إلى الطائرات المرجعية الثلاثة: رئيسي (في الارتفاع) ، ثنائي الطول (في العرض) ، والإطار الأوسط (ممتلئ) - يتوافق تمامًا مع الرسم النظري والبلازما . لذلك ، عند التحضير للأجزاء ، يتم نقل موضع خطوط التحكم من رسم الطلاء: DP ، أو خط مائي أو أي خطوط إضافية موازية لها مع الإشارة إلى المسافة بينها. أصلي ، على سبيل المثال ، يتم تحديد موضع الجزء تمامًا بعدد الإطار ؛ إذا لم يكن ذلك كافيًا ، تتم الإشارة إلى المسافة إلى أقرب إطار.

طوي قارب ماتريوشكا محلية الصنع

يتكون "قارب ماتريوشكا" المصنوع من الخشب الرقائقي من تصميم ل. عفرين من أجزاء تطوى بعضها البعض أثناء النقل ، مثل دمية ماتريوشكا (الشكل 1). هذا القارب سهل ومناسب للنقل ، ويمكن نقله بالحافلة أو القطار. من السهل جدًا تصنيعه ويزن من 12 إلى 17 كجم فقط. قدرة التحميل 100-110 كجم.

التين. 1. تصميم القارب من قسمين: 1 - الإغماد ؛ 2،3،4 - تفاصيل القارب. 5 - أشعل النار

لتصنيع القارب سوف تحتاج:

ورقتين من الخشب الرقائقي 4 مم حجم 1525 × 1525 مم

سمك الصنوبر واسعة من 1.5-2 سم

شرائح رقيقة

شريط القصدير 2-2.5 سم (يمكن قصها من العلب)

زيت التجفيف

الطلاء النفط

50MM الأظافر.

أولاً ، يتم قطع فراغين من الخشب الرقائقي 1 والفراغات 2 و 3 و 4 من الخشب الرقائقي ، بعد التنجيد بحواف الخشب الرقائقي على كلا الجانبين. قطع الفراغات وألواح الخشب الرقائقي في المفاصل والمغلفة مع الطلاء النفط السميك ، الغراء "فينيكس" ، "يونيكوم" أو الغراء الايبوكسي.

بعد ذلك يتم تثبيت غلاف الخشب الرقائقي 1 على الأجزاء 2 و 3 و 4. لمنع التقطيع على حواف الخشب الرقائقي ، قم مسبقًا بحفر الثقوب على طول حواف الغلاف باستخدام مثقاب Ø2 مم. يتم توصيل القوس المركب والأجزاء المؤخرة من القارب بحيث يتم العثور على القوس في مؤخرة السفينة من 3-4 سم ، وجميع المفاصل مغطاة بخطوط من الصفيح ، وقبل تنجيدها تغلف السطح بطبقة زيتية سميكة. بعد ذلك مسمار عارضة السكك الحديدية في الجزء السفلي من القارب والشرائح على الجانبين.

يتم التعامل مع القارب النهائي من الداخل والخارج بزيت بذر الكتان الساخن ، وبعد التجفيف ، تُغطى السفينة بطبقتين من الطلاء الزيتي على كلا الجانبين ، وتغلق جميع الفتحات والأخاديد بعناية. صُنع قوس القارب من رغوة بناء كثيفة ، يتم لصق صفائحها جنبًا إلى جنب مع غراء إبوكسي أو طلاء زيت على زيت تجفيف طبيعي. بعد ذلك ، يتم تغطية أنف القارب بطبقتين أو ثلاث طبقات من الشاش ، وتغمرهما بالغراء الإبوكسي أو الطلاء الزيتي على زيت التجفيف الطبيعي. يتم توصيل الأنف النهائي بلوحة الأنف مع اثنين من البراغي مسمار. يتكون جزء العلف أيضًا من رغوة بلاستيكية.

مجاذيف القارب المزدوج ، كما هو الحال في قوارب الكاياك. يبلغ إجمالي طول المضرب 220-240 سم ، ويمكنك استخدام أذرع التجديف المصنوعة من المعدن أو قوارب الكاياك الخشبية المتوفرة تجارياً.

عادةً ما يقوم بناة السفن الهواة ، عند الاجتماع بأي مواد جديدة ، بتقييمها بشكل أساسي من وجهة نظر إمكانية تطبيق قارب. الرغوة ليست استثناء. بدأ على الفور استخدامه كعزل ، لضمان قابلية الفيضان ، عند بناء أوعية مصنوعة من الألياف الزجاجية - لتصنيع وحدات التجميع. لكن لسبب ما ، لا يتم استخدام الرغوة كمواد هيكلية رئيسية ، رغم أنها في رأيي يمكن أن تصنع منها.

اسمحوا لي أن أذكرك بالمزايا الرئيسية للبلاستيك الرغوي على المواد "التقليدية" المستخدمة عادة لبناء مثل هذه القوارب (لن نتحدث عن اللدائن الحرارية التي لم تتوفر بعد). Polyfoam خفيف ، ذو قوة كافية ، صفات عازلة للحرارة العالية ، يتم قصه جيدًا ومنشاره (يتم قطع الرغاوي مثل PS-1 و PSBS بشكل مثالي مع سلسلة نيتشروم تسخينها عن طريق توصيل التيار الكهربائي به) ، لاصق جيد. من ناحية أخرى ، من المستحيل ثني الرغوة.

لاختبار قدرات فئة الرغوة PS-1 ، جعلته زورقا تجديف غير قابل للاختيار "Gamma" ، الذي يبلغ وزنه حوالي 20 كجم ، ويبلغ حموله 120 كيلوجرامًا وهو مناسب تمامًا للعمل ، لا سيما عند الذهاب لصيد الأسماك في سيارة.

عند التصميم ، تبين أن اختيار شكل الهيكل هو الأكثر صعوبة: كان من الضروري صنع قارب صغير مرن وسهل الصنع ومريح من العناصر المسطحة.

في النهاية ، تبين أن القارب مصنوع من الرغوة مع أنف وظهر خلفي ، وجزء مقبل ، وجانبان مائلان (مع انهيار) وقاع مسطح ، مرتفع إلى حد ما (يتم تثبيت الزعنفة المؤخرة هنا).

التكبير ، 1248 ،2642 ، 326 كيلو بايت

I - الخلف رافدة ؛ الثاني - الخلف من الجانب (2 قطعة) ؛ ثالثا - الجزء الخلفي من القاع ؛ رابعا - المجلس (2 قطعة) ؛ الخامس - القاع ؛ سادسا - الأنف من حبة (2 جهاز كمبيوتر شخصى.) ؛ السابع - ورقة zygomatic (2 قطعة) ؛ الثامن - الأنف الأنف.

الأجزاء المسطحة المنفصلة بسمك 30 مم تشكل بنية متجانسة بعد الإلتصاق. مصنوعة من ورقة الترانزستور ضعف سماكة ومنحدر على نحو سلس على طول محيط. يتم قطع حواف الربط للأجزاء المراد ضمها بزاوية ، كما هو موضح في. هذا يعطي زيادة في مساحة الالتصاق على طول المفاصل ويبسط إلى حد ما قطع الألواح ، حيث لا توجد حاجة لإعادة حساب أبعاد سمك الجزء المتصل.

يمكن تقسيم بناء القارب الرغوي إلى ثلاث مراحل: قطع الصفائح - صنع أجزاء الجسم ؛ أجزاء تركيب في المفاصل - التجمع ؛ الترابط والتشطيب النهائي.

من أجل الاستخدام الأكثر كفاءة للمادة عند قطع الألواح ، أوصي بقص أنماط الأنماط من الورق السميك. بعد قطع جميع الأجزاء على الحواف المراد ربطها ، يجب قطع الزاوية - يجب قطع الشطب إلى القيمة n (انظر المخطط أعلاه) ، والتي تحددها الصيغة وفقًا للزاوية المركزية (أ) وسمك الورقة 6:

إذا لم تكن لديك ثقة في استقامة الحواف ، فيجب قطع واحد منها فقط "بزاوية" ؛ سيتعين تخصيص الحافة المرتبطة به أثناء التجميع.

من أجل راحة التركيب والتجميع ، من الأفضل تكوين كومة من خمسة أزواج من القطع "المستعرضة" واثنان من كتل عارضة "طولية" ، مع تحديد موضع القاع والجانبين ، وكذلك القوس والجزء الخلفي المؤخر.

يمكن عمل اللصق بأي غراء موصى به للرقائق. اعتدت الغراء الايبوكسي على أساس راتنج ED-5. بعد أن يقف الغراء تمامًا ، قام شحذ الحافة الحرة للوحة ووضع حبة خشبية حول محيط الهيكل - شريط من خشب البلوط على الغراء والمسامير. من أجل الموثوقية في جميع الزوايا ومفاصل الأطراف على مستوى الحافة العلوية للخرز ، فرضت شرائح خارجية طولية مصنوعة من سبيكة AMg (الشريط 1.5X20 ، طوله 130 مم ، على الجانب من محور المفصل). كما تم ربط زعنفة العلف الموضوعة في الجزء السفلي بنفس الشريط.

بعد المعجون والتجريد ، كان الغلاف مغلفًا بمينا نيترو من الخارج والداخل. تبين أن هذه الحماية كافية عملياً ، لذلك من الممكن القيام بذلك دون لصق الرغوة بالألياف الزجاجية ، إلخ.

الجرار القابلة للإزالة ، والتي تعمل في وقت واحد كروابط عرضية ، تقوس الجانبين ، مصنوعة من الخشب على Gamme. ستكون أسهل إذا ما تم قطعها من البلاستيك الرغوي ، وذلك بالتجول حول حواف الشرائح الخشبية المعززة. البنوك معلقة على الجوانب بمساعدة المشابك - المقابض ، المثنية من قصاصات السبائك AMG. يتم تعليق عجلة القيادة على المسامير ، والموجودة على رافدة الخلف.

بعد أن بدأت بالفعل اختبار جاما ، ما زلت أشك في صحة اختيار المواد ، خوفًا من قوة الجسم الرغوي. ومع ذلك ، مع كل خروج جديد اكتسبت المزيد والمزيد من الثقة في قاربي. السباحة في مجموعة متنوعة من الظروف ، النقل والسحب بالسحب ، عندما يكون من الصعب استبعاد كل أنواع الضربات ، أحيانًا شديدة القوة ، أظهر أن القارب قوي (حتى عندما لا تكون ثابتة من قبل البنوك) وموثوقة. وليس هناك ما تقوله حول الفيضان: يكاد يكون من المستحيل إغراق جاما. قارب رغوة لديه مزايا محددة أخرى. النقص التام في التوظيف وأي ملاط يساعد في الحفاظ على نظافة القارب من الداخل. نظرًا لخصائص العزل الحراري الجيدة للرغوة في القارب ، يمكنك الجلوس مباشرةً في القاع ؛ عندما يتم سحبها إلى الشاطئ ، أستقر هناك طوال الليل دون المجازفة بالبرد من الأرض.

عندما أوصي بالبوليسترين لصنع مكوكات tuzik الخفيفة ، أود أن أذكر واحدة من ناقصها: إنها خائفة من النار! بمعنى آخر ، يجب أن نتذكر أن قرب النار يمكن أن يفسد قاربك ؛ حتى لمسة سيجارة مضاءة تذوب الرغوة.

عادةً ما يقوم بناة السفن الهواة ، عند الاجتماع بأي مواد جديدة ، بتقييمها بشكل أساسي من وجهة نظر إمكانية تطبيق قارب. الرغوة ليست استثناء. بدأ على الفور استخدامه كعزل ، لضمان قابلية الفيضان ، عند بناء أوعية مصنوعة من الألياف الزجاجية - لتصنيع وحدات التجميع. لكن لسبب ما ، لا يتم استخدام الرغوة كمواد هيكلية أساسية ، رغم أنه في رأيي ، يمكن للقوارب الصغيرة والمكوكات والقاطرات أن تصنع منها.

اسمحوا لي أن أذكرك بالمزايا الرئيسية للبلاستيك الرغوي على المواد "التقليدية" المستخدمة عادة لبناء مثل هذه القوارب (لن نتحدث عن اللدائن الحرارية التي لم تتوفر بعد). Polyfoam خفيف ، ذو قوة كافية ، صفات عازلة للحرارة العالية ، يتم قصه جيدًا ومنشاره (يتم قطع الرغاوي مثل PS-1 و PSBS بشكل مثالي مع سلسلة نيتشروم تسخينها عن طريق توصيل التيار الكهربائي به) ، لاصق جيد. من ناحية أخرى ، من المستحيل ثني الرغوة.

لاختبار قدرات فئة الرغوة PS-1 ، جعلته زورقا تجديف غير قابل للاختيار "Gamma" ، الذي يبلغ وزنه حوالي 20 كجم ، ويبلغ حموله 120 كيلوجرامًا وهو مناسب تمامًا للعمل ، لا سيما عند الذهاب لصيد الأسماك في سيارة.

الأبعاد الرئيسية للقارب الرغوي

الحد الأقصى للطول ، م 2.60

العرض وفقا لقياس الطائرة ، م 1.05

عرض القاع ، م 0.78

وسط السفينة الارتفاع ، م 0.38

ارتفاع المجلس في الأطراف ، م 0.40

عند التصميم ، تبين أن اختيار شكل الهيكل هو الأكثر صعوبة: كان من الضروري صنع قارب صغير مرن وسهل الصنع ومريح من العناصر المسطحة.

في النهاية ، تبين أن القارب مصنوع من الرغوة مع أنف وظهر خلفي ، وجزء مقبل ، وجانبان مائلان (مع انهيار) وقاع مسطح ، مرتفع إلى حد ما (يتم تثبيت الزعنفة المؤخرة هنا).

رسم نظري لهيكل زبد القارب

قطع أجزاء قارب رغوة

I - الخلف رافدة ؛ الثاني - الخلف من الجانب (2 قطعة) ؛ ثالثا - الجزء الخلفي من القاع ؛ رابعا - المجلس (2 قطعة) ؛ الخامس - القاع ؛ سادسا - الأنف من حبة (2 جهاز كمبيوتر شخصى.) ؛ السابع - ورقة zygomatic (2 قطعة) ؛ الثامن - الأنف الأنف.

الأجزاء المسطحة المنفصلة بسمك 30 مم تشكل بنية متجانسة بعد الإلتصاق. مصنوعة من ورقة الترانزستور ضعف سماكة ومنحدر على نحو سلس على طول محيط. يتم قطع حواف الربط للأجزاء المراد ضمها بزاوية ، كما هو موضح في رسم القارب. هذا يعطي زيادة في مساحة الالتصاق على طول المفاصل ويبسط إلى حد ما قطع الألواح ، حيث لا توجد حاجة لإعادة حساب أبعاد سمك الجزء المتصل.

يمكن تقسيم بناء قارب الرغوة إلى ثلاث مراحل: ألواح القطع - تصنيع أجزاء الهيكل ؛ أجزاء تركيب في المفاصل - التجمع ؛ الترابط والتشطيب النهائي.

مخطط للاتصال الزاوي للأجزاء.

من أجل الاستخدام الأكثر كفاءة للمادة عند قطع الألواح ، أوصي بقص أنماط الأنماط من الورق السميك. بعد قطع جميع الأجزاء على الحواف المراد ربطها ، يجب قطع الزاوية - يجب قطع الشطب إلى القيمة n (انظر المخطط أعلاه) ، والتي تحددها الصيغة وفقًا للزاوية المركزية (أ) وسمك الورقة 6

إذا لم تكن لديك ثقة في استقامة الحواف ، فيجب قطع واحد منها فقط "بزاوية" ؛ سيتعين تخصيص الحافة المرتبطة به أثناء التجميع.

من أجل راحة التركيب والتجميع ، من الأفضل تكوين كومة من خمسة أزواج من القطع "المستعرضة" واثنان من كتل عارضة "طولية" ، مع تحديد موضع القاع والجانبين ، وكذلك القوس والجزء الخلفي المؤخر.

لاصق الجسم على الأسهم.

يمكن عمل اللصق بأي غراء موصى به للرقائق. اعتدت الغراء الايبوكسي على أساس راتنج ED-5. بعد أن يقف الغراء تمامًا ، قام شحذ الحافة الحرة للوحة ووضع حبة خشبية حول محيط الهيكل - شريط من خشب البلوط على الغراء والمسامير. من أجل الموثوقية في جميع الزوايا ومفاصل الأطراف على مستوى الحافة العلوية للخرز ، فرضت شرائح خارجية طولية مصنوعة من سبيكة AMg (الشريط 1.5X20 ، طوله 130 مم ، على الجانب من محور المفصل). كما تم ربط زعنفة العلف الموضوعة في الجزء السفلي بنفس الشريط.

بعد المعجون والتجريد ، كان الغلاف مغلفًا بمينا نيترو من الخارج والداخل. تبين أن هذه الحماية كافية عملياً ، لذلك من الممكن القيام بذلك دون لصق الرغوة بالألياف الزجاجية ، إلخ.

الجرار القابلة للإزالة ، والتي تعمل في وقت واحد كروابط عرضية ، تقوس الجانبين ، مصنوعة من الخشب على Gamme. ستكون أسهل إذا ما تم قطعها من البلاستيك الرغوي ، وذلك بالتجول حول حواف الشرائح الخشبية المعززة. البنوك معلقة على الجوانب بمساعدة المشابك - المقابض ، المثنية من قصاصات السبائك AMG. يتم تعليق عجلة القيادة على المسامير ، والموجودة على رافدة الخلف.

بعد أن بدأت بالفعل اختبار جاما ، ما زلت أشك في صحة اختيار المواد ، خوفًا من قوة الجسم الرغوي. ومع ذلك ، مع كل خروج جديد اكتسبت المزيد والمزيد من الثقة في قاربي. السباحة في مجموعة متنوعة من الظروف ، النقل والسحب بالسحب ، عندما يكون من الصعب استبعاد كل أنواع الضربات ، أحيانًا شديدة القوة ، أظهر أن القارب قوي (حتى عندما لا تكون ثابتة من قبل البنوك) وموثوقة. وليس هناك ما تقوله حول الفيضان: يكاد يكون من المستحيل إغراق جاما. قارب رغوة لديه مزايا محددة أخرى. النقص التام في التوظيف وأي ملاط يساعد في الحفاظ على نظافة القارب من الداخل. نظرًا لخصائص العزل الحراري الجيدة للرغوة في القارب ، يمكنك الجلوس مباشرةً في القاع ؛ عندما يتم سحبها إلى الشاطئ ، أستقر هناك طوال الليل دون المجازفة بالبرد من الأرض.

عندما أوصي بالبوليسترين لصنع مكوكات tuzik الخفيفة ، أود أن أذكر واحدة من ناقصها: إنها خائفة من النار! بمعنى آخر ، يجب أن نتذكر أن قرب النار يمكن أن يفسد قاربك ؛ حتى لمسة سيجارة مضاءة تذوب الرغوة.

قام هذا القارب الرغوي المصنوع منزليًا "بالقبض" على الأسماك التي تتراوح من قرية روغوجكينو في الدون السفلى إلى النهر الجاف تحت خزان تسيمليانسك ؛ سافر تقريبا كامل نهر مانيش وكان على خزان فيسيلوفسكي. زار نهر توزلوف وجورسكى الضحلة لنهر الدون ، إلخ.

القارب صغير وخفيف للغاية ويسهل حمله بواسطة شخص واحد. ظهور القارب ليس مثيرًا للإعجاب ، لكن عندما كنت أصطاد السمك ، سألني الصيادون عدة مرات عن كيفية صنعه.

بدأ كل شيء برغبة في الحصول على أسهل قارب لنقله بالسيارة.

أعيد قراءة مجموعة من المجلات "القوارب واليخوت" وقررت صنع قارب وفقًا للتوصيات التقليدية عن طريق بناء هيكل من الألواح الليفية ، تليها لصق الألياف الزجاجية على راتنجات الايبوكسي.

سارت مرحلة قطع الفراغات من الألواح الليفية بشكل جيد ، وتفاقم الترابط بالأسلاك لأن الهيكل بأكمله تم الزحف إليه دون الإمساك بالشكل المرغوب.

بعد بعض الاستخدامات للإبداع الطبيعي ، أظهر القارب المستقبلي قاع السماء بشكل جميل.

حان الوقت لعصا الألياف الزجاجية.

بعد عدة محاولات ، تم تدمير البناء الرائع بسرعة غير مسبوقة.

من أجل صمغ الألياف الزجاجية مع راتنجات الايبوكسي ، من الضروري أن يكون لديّ مهارات لم تكن لديّ بها أفكار عن كسب المال عن طريق صناعة القوارب.

في وقت تدمير القارب المستقبلي ، ولدت في ذهني فكرة بسيطة للغاية ، تجسدت بسرعة في شكل مادي.

تم نقل المحتوى من صفحة "القوارب محلية الصنع لصيد الأسماك" قتل حتى الموت

يتوقع التحرير الجاد.

اليوم هو مايو 2016

كيف تصنع قاربا من الرغوة بيديك

تم شراء صفيحة الرغوة ومتوفرة فقط لرغوة البناء.

تم قطع الرغوة إلى قطع ، ملتوية بالمسامير ولصقها بالرغوة.

النتيجة رائعة

قارب رغوة:

- غير قابل للغرق على الإطلاق ،

- يزن القليل جدا

- الضوء على المجاذيف.

القارب ليس جميل جدا :) ، ولكن الشيء الرئيسي ليس الجمال ولكن التأثير العملي.

من المحتمل أن تدفع هذه القصة أفكار شخص ما في الاتجاه الصحيح.

منذ فترة طويلة القارب خاملا في الفناء. ومن المرجح أن أكثر فائدة.

- طول القارب 260 سم.

- ارتفاع اللوحة 34 سم.

- العرض 100 سم.

- سمك الرغوة: مجلس 50 مم. 70 مم السفلي.

في المؤخرة وفي القوس كانت مشدود مع مسامير مجلس. انهم فاسدون مع تقدم العمر.