Обща информация и класификация на съоръженията. предавки

предавки

дизайн

Подмяна и ремонт на предавки

Методи с ремонти на кора

предавки

Износени и ремонтирани зъбни колела

Позоваването

1. ПРЕДМЕТИ

1.1 Конструкции

Зъбните колела се използват в почти всички механизми, с които са оборудвани металургичните цехове (кранове и асансьори, ролкови маси, лебедки, мелници и др.)

Основните части на зъбните колела са зъбни колела (предавки). Те служат за прехвърляне на ротация от един вал към друг, когато валовете не са на една и съща ос.

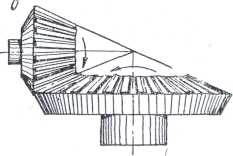

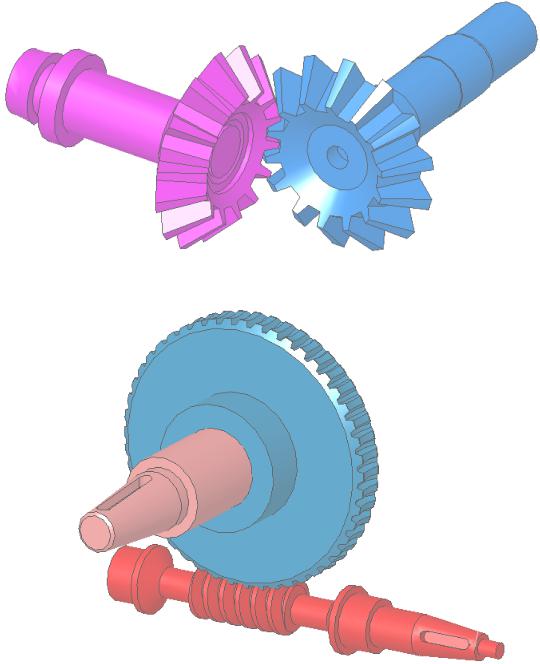

В зависимост от относителното положение на валовете се използват зъбни колела: цилиндрични, конични и спираловидни.

Цилиндрично зъбно задвижване служи за прехвърляне на ротация от един към друг паралелен вал (фиг. 1, а).

Скоростната предавка служи за прехвърляне на въртенето от вала към вала, разположено с пресечната точка на осите (фиг.1,6).

Спираловидната предавка се използва за прехвърляне на въртенето от вала към шахтата, разположена с пресичащи се, но не пресичащи се оси (фиг. 1, в).

Фиг. 1. Предавки: а - цилиндрични: b - конусни: в - завинтване: g-шеврона предавка.

Зъбното колело и греблото се използват за превръщане на ротационното движение в прогресивно връщане

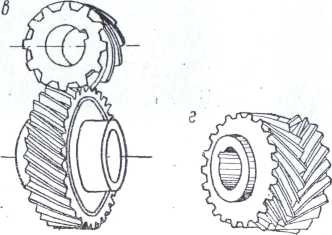

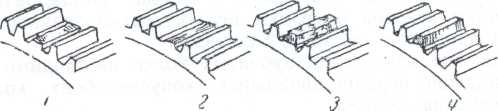

Зъбите на цилиндричните колела могат да бъдат прави (Фиг. 1, а и б), наклонени и шевронни (Коледа) - Фиг. 1гр

Chevron gear се състои от две зъбни колела със скосени зъби, свързани заедно.

Когато се задействат зъбни колела с прави зъби, едновременно се задействат един или два зъба, в резултат на което работата на прехвърлянето се съпровожда от някои движения.

По-гладката работа на предавките се постига чрез използване на наклонени или остри зъби, тъй като броят на зъбите, включени в зацепването, се увеличава.

Зъбните колела са изработени от стоманени изковки, стоманени отливки и валцувани продукти или от чугунени отливки. За критични предавки (например, повдигащи машини) не се разрешава използването на чугунени зъбни колела.

Класификацията на съоръженията. В зависимост от предназначението на предавката, вида на зъба и скоростта на въртене, предавките се разделят на четири класа на точност на предавките според допустимите отклонения за производство и сглобяване (Таблица 119).

Таблица 1 Класификация на съоръженията

|

допустим |

||||

|

Тип предавка |

скорост |

забележка |

||

|

растеж, m / s |

||||

|

цилиндричен |

Нанесете, когато точността |

|||

|

и гладкост не са |

||||

|

както и в |

||||

|

коничен |

ръчно и ненатоварено |

|||

|

на трансфера на информация |

||||

|

цилиндричен |

||||

|

коничен |

||||

|

Цилиндрична " |

||||

|

коничен |

||||

|

цилиндричен |

1 С изискванията на големите |

|||

|

1. гладко предаване |

||||

|

коничен |

дали, както и при преброяване |

|||

|

държавни инициативи |

Зъбците правят отворени, полуотворени и затворени.

Отворен трансфер, който няма корпус (резервоар) за маслената баня; тези зъбни колела се смазват периодично с грес. Обикновено тези предавки са с ниска скорост и се използват предимно в прости машини и механизми.

Полуотворените зъбни колела се различават от отворените с наличието на резервоар за течна маслена баня.

Затворено предаване, което заедно с лагерите са монтирани в специални корпуси.

Скоростните предавки се смазват по различни начини:

1) при периферни скорости на зъбни предавки над 12 - 14 m / sec-jet метод с подаване на струя в зоната на започване на предавките на зъбни колела;

2) при периферни скорости на предавките под 12 m / s - чрез потапяне.

При смазване чрез потапяне трябва да се има предвид следното:

а) по-голямата предавка на двойката трябва да бъде потопена в маслото два до три пъти височината на зъба;

б) ако предавателната кутия има няколко етапа, нивото на маслото се определя, като се отчита скоростта на предаване.

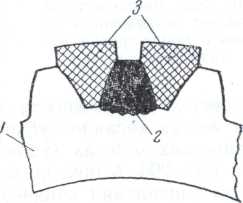

В последния случай, ниво b (фиг. 2) е позволено, когато зъбното колело на нискоскоростно стъпало се върти с ниска скорост. В средни и големи предавателни кутии

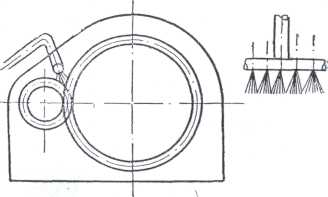

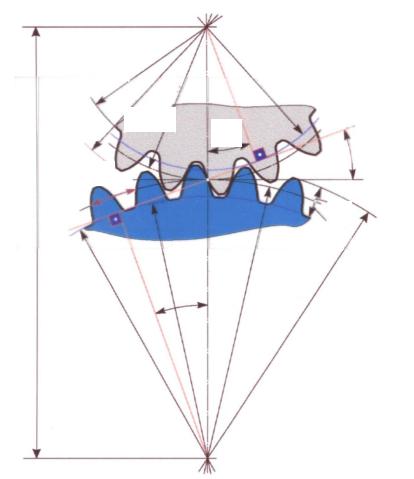

Фиг. 2. Реактивни зъбни предавки.

Фиг. 3. Схема на смазване на потапяне.

скоростите на ниските колела, които са потопени в два до три пъти височината на зъба на по-голямото колело, и маслото се излива на ниво a. смазване на първия етап поставя спомагателно зъбно колело 3 с тесен зъб, който доставя смазка на работното колело.

Вискозитетът на маслото, което се излива в предавателната кутия, се избира в зависимост от скоростта и натоварването - обикновено от 4 до 12 ° Е при температура за определяне на вискозитета от 50 ° С. при по-високи температури се използва масло с по-висок вискозитет при понижаване на по-нисък вискозитет.

Отворените предавки обикновено се смазват с грес (грес, константин и др.).

Предвидените уплътнителни пломби (чертежи) в лагерите и по линията на корпуса на редуктора трябва да се извършват много внимателно, за да се избегне изтичане на масло и прах в скоростната кутия.

Износени и ремонтирани зъбни колела

Скоростите се провалят по две основни причини: износването на зъбите и счупванията им.

Износването обикновено е резултат от: 1) непълна адхезия и 2) повишено триене (постепенно износване).

Носенето в първия случай е главно в резултат на лоша инсталация и при правилно сглобяване (стриктно спазване на радиалния клирънс) обикновено отсъства. Промяната в радиалния просвет може да бъде и следствие от развитието на носещите черупки и в резултат на развитието на лагерите може да има увеличение на радиалния просвет или намаление в него (работа).

Ако натоварването на втулките се предава на страните, противоположни на съединителя в процеса на работа, когато са разработени облицовките, е възможно увеличаване на радиалния зазор.

Ако натоварването на втулките се прехвърля към страната на кордона (например при зъбните колела на крановите плъзгачи, в процеса на изработване на облицовката (в този пример на плъзгащата подложка), радиалният зазор може да бъде намален.

И в двата случая, след смяна на обшивката, радиалният зазор се възстановява.

Постепенното износване от повишено триене зависи от редица условия, включително твърдостта на материала, от който са направени зъбните колела, топлинната обработка, правилния избор на смазка, недостатъчната чистота на маслото и ненавременната му промяна, претоварването на преноса и др.

Правилната инсталация и доброто наблюдение по време на работа са основните условия за продължително и непрекъснато функциониране на оборудването.

Повредите на зъбните предавки възникват поради следните причини: претоварване на зъбни колела, едностранно (от единия край на зъба) товар, подрязване на зъба, незабележими пукнатини в материала на детайла и микротрещини в резултат на лошо проведена термична обработка, слаба устойчивост на метала към сътресения (по-специално в резултат на ненагряване на отливките и изковки), увеличени удари, удари между зъбите на твърди предмети и др.

2.1 Подмяна и ремонт на предавките.

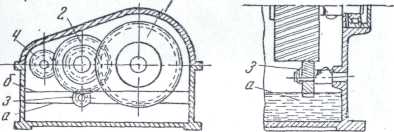

Фиг. 4. Ремонт на зъбите с помощта на отвертки, последвани от заваряване

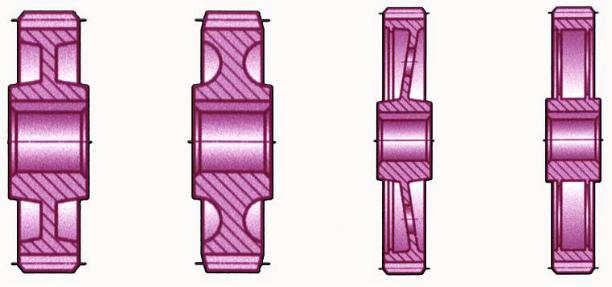

По правило зъбите с износени и счупени зъби не се ремонтират, а се подменят и се препоръчва двете колела да се сменят едновременно. Обаче, когато голямото колело в предавката е многократно по-голямо от малкото, е необходимо своевременно да се смени малкото колело, което се износва по-бързо от голямото с около предавателно отношение. Своевременната подмяна на малкото колело ще предпази голямото колело от износване.

Износването на зъбите на зъбните колела не трябва да надвишава 10-20%: дебелината на зъба, като се брои по дъгата на първоначалния кръг. При зъбни колела с ниско ниво на износване се допуска износване на зъби до 30% от дебелината на зъбите, в предавките на отговорните механизми е много по-ниско (например, при механизми за повдигане на товара, износването не трябва да надвишава 15%: дебелина на зъбите, и в зъбните колела на кранови подемни механизми, транспортиращи течност и горещ метал - до 10% ")

Скоростите с циментирани зъби трябва да се заменят, когато циментиращият слой се носи над 80% 1 от неговата дебелина, както и при напукване, лющене или лющене на циментирания слой.

Ако зъбите се счупят, но не повече от два в редица в не много важни зъбни колела (например механизми на движение на крана), те могат да бъдат възстановени по следния начин: счупени зъби се нарязват на земята, две или три дупки се пробиват по ширината на зъба, а резбите се нарязват в тях, правят шпилките и ги завинтват в подготвените отвори, заваряват шпилките към зъбното колело и заваряват метала с електрическо заваряване, като му придават формата на зъб, на машина за рязане, фрезоване или рендосване или чрез предаване придават заварка форма метал зъб и след това възстановени с профил конюгат проверява съединител парче и шаблона.

Последователността на операциите по възстановяване на зъбите чрез заваряване е показана на фиг. 298.

За да се улесни процесът на обработка на зъбите на L-редки и големи модули след поплавъка, се препоръчва да се заваряват

Фиг. 5. Последователността на операциите при заваряване на зъбите:

1 - счупен зъб; 2 - мястото на нарязания зъб; 3 - заваръчен зъб на петите; 4- обработен (изрязан) зъб.

мед модел (Фиг. 299), използването на които се основава на факта, че мед модел, с формата на пиньони на предавката, образува краищата на зъба. При заваряване, поради високата топлопроводимост на медта, металът не е заварен към шаблона и след настилката шаблонът се отстранява лесно, а заваръчният метал се заварява, за да се оформи формата на зъба.

Фиг. 6. Методът на заваряване на зъбите чрез заваряване:

1 - ремонтни съоръжения;

2 - заваръчен зъб; 3 - модел с мед.

Повърхността трябва да се извършва задължително с висококачествени (дебеломаслени) електроди на марката, които не са по-ниски. След настилката е желателно отгряването.

За особено важни механизми (например, механизми за повдигане на крана), не се допуска настилка (ремонт) на зъбите, в тези случаи зъбните колела трябва да се заменят с нови.

Не фиксирайте зъбите на различни видове с отвертки без заваряване или в жлеба под формата на ламел, тъй като тези методи са ненадеждни и не осигуряват нормална работа на оборудването.

Зъбните колела с разрушаваща се джанта обикновено се ремонтират чрез дъгова заварка, като се разработва технология за заваряване, така че в резултат на заваряване не се образуват допълнителни напрежения, които да причиняват пукнатини в други колесни елементи (препоръчва се цялата заварка да се загрява до червено, а също така и след заваряване).

Предавки с пукнатина в главината се ремонтират чрез кацане върху главината на стоманена скоба, специално кована или отлитана и обработена на машина, загрята до 300-400 ° С.

Заместват се зъбни колела на особено важни зъбни колела (например кранови подемни механизми), които имат пукнатини в „бодето”, спиците и главината; не се разрешава ремонт чрез заваряване или друг метод.

Предавките, въртящи се при високи скорости, както и предавките с голям диаметър при средни скорости, трябва да бъдат подложени на статично уравновесяване.

2.2 Методи за скоростни ремонтни съоръжения

Високоскоростни ремонтни съоръжения, както и други съоръжения, според. техниката му трябва да е възлова.

Когато високоскоростните възли за подмяна заместват отделни предавки или предавки: не се изпълняват, те се заменят с предварително монтирани възли и, както е посочено по-горе, при разглеждането на типовете възли като ремонтни и монтажни единици могат да бъдат три:

големи възли, които включват спорни случаи

(например корпуси на редуктори) и цялата гама от предавки, монтирани в тези корпуси;

група от свързани помежду си с помощта на предавки отделни възли (например валове, поз., 2, 3, заедно с тези; части, които са монтирани върху тях);

индивидуални възли, които включват предавки.

В зависимост от специфичните условия, характерни за този ремонт, в плана за организация на труда се приема един от посочените видове ремонт на възли.

Най-качественият е високоскоростният ремонт, извършван чрез подмяна на отделни големи възли - скоростни кутии.

В този случай, обаче, е необходимо първо да се сменят предавателните кутии, които трябва да бъдат демонтирани и сглобени, и второ, съответното оборудване на такелажа трябва да се подготви предварително.

Типизацията на предавателни кутии, т.е. одобрение за дадена работилница или предприятие като цяло за някои видове и размери на сменяеми скоростни кутии, е най-важната мярка за осигуряване на високоскоростни, висококачествени ремонти.

Позоваването

Машини за сглобяване в тежкото инженерство / B.V. Федоров, В.А. Vavulenko et al., 2-ро изд., M: Mash-e, 1987.

Наръчник на технолог-машиностроител: в 2 тона.Редактиран от А. Г. Косилова М .: Маш-е, 1985.

Машини за рязане на метал. Proc. Ръководство за техническите колежи. NS Колев и др., Москва: Маш, т.е.

Схиртладзе А.Г., Новиков В.Ю., Тулаев Ю.И. Технологично оборудване за машинни производства. Proc. Допустим. М .: Издателство "Станкин", 1997г.

Подобни есета:

Избор на двигател, кинематично изчисление и задвижваща верига. Скорост на въртене и ъгловата скорост на валовете на скоростната кутия и на задвижващия барабан. Изчислително съоръжение. Издръжливост на зъбите при напрежения на огъване. Изчисляване на въртящия момент на вала.

Класификация на съоръженията за оперативни цели. Система на толерантност за цилиндрични зъбни колела. Методи и средства за контрол на предавките и предавките. Устройства за контрол на цилиндрични зъбни колела, прилагани методи за тяхното използване.

Изчисляване на експлоатационния живот на задвижващия блок. Избор на двигател, кинематично изчисляване на задвижването. Избор на материали предавки. Определяне на допустимите напрежения. Изчисляване на затворена конусна предавка. Определяне на силите в предавките на затворени предавки.

Проучване на конструкцията на цилиндрична двустепенна скоростна кутия, измерване на габаритни и свързващи размери. Определяне на параметрите на предавките. Изчисляването на допустимото натоварване от условията за осигуряване на контактната издръжливост на предавката.

Дизайн на скоростна кутия. Избор на задвижващ двигател. Очаквано напрежение на огъване в опасна част на зъбното колело. Конструктивни размери на предавките и елементите на каросерията. Основните параметри на зъбната двойка. Приблизително изчисляване на валовете.

Кинематично, задвижване за изчисления на мощност. Определяне на мощността на вала на задвижващия механизъм. Определяне на очакваната мощност на вала на двигателя. Определяне на оборотите на вала на задвижващия механизъм. Изчисляване на затворени цилиндрични зъбни колела.

Въртящите се лостови механизми се използват за преобразуване на въртеливо или транслационно движение във всяко движение с необходимите параметри. Триене - за да се промени скоростта на въртене или да се превърне в ротационен.

Изследването на теоретичните основи на режещите зъбни колела чрез пускане на зъбна рейка. Конструкция на профилите на колелата с помощта на устройството. Фрезоване на зъби на цилиндрично колело. Формата на зъба зависи от отместването. Положението на релсата спрямо колелото.

Кинематичен конвейер за задвижващ ремък. Кинематично изчисление на електродвигателя. Определяне на необходимата мощност на електродвигателя, резултатите от кинематичните изчисления на валовете, ъгловата скорост на вала на двигателя. Изчислително съоръжение.

Описание на външния вид на предавката. Кинематично изчисление. Изчисляване на геометрията на трансмисията и нейните детайли. Механизъм за изчисляване на мощността. Изчисляване на предавките за якост, якост на един от валовете на механизма. Избор на строителни материали.

Определяне на очакваната мощност на двигателя, задвижване на предавателно отношение. Изчисляване на мощността, предавана от задвижващите валове и въртящи моменти. Конструктивното изчисление на нискоскоростни и конусни зъбни колела, лагери на вала върху статичната товароносимост.

Метод за проектиране на тристепенна цилиндрична скоростна кутия. Процедурата за определяне на допустимите напрежения. Характеристики на изчислението на 3-степенната скоростна кутия, междинните валове и лагерите за тях. Специфика на проверката на якостта на ключовите стави.

Предимства и недостатъци на планетарните предавки над конвенционалните, обхват. Принципът на действие и основните звена на планетарните предавки. Вълнови съоръжения, проектна схема, принцип на работа, предимства и недостатъци на вълновите предавания.

Параметри на цилиндрични спирални зъбни колела. Дизайнът и материалите на предавките, техният размер и форма. Конични зъбни колела и геометрични изчисления. Проектиране и изчисляване на червячни предавки. Основните предимства и недостатъци на червячни предавки.

Дизайн на червячни съоръжения. Проектиране на цилиндрична предавка. Изчисляване на мъртъв ход на скоростната кутия. Прецизни предавки и червячни предавки. Допустимите отклонения на формата и разположението на повърхностите на зъбни колела, червеи. Структурни елементи на вала.

Кинематично изчисляване на трансмисията и селекцията на електродвигателя. Изчисляване на цилиндричната трансмисия. Приблизително изчисляване на валовете. Изчисляване на основните размери на предавката. Избор на лагери и съединения. Избор на смазочни и лагери.

Предавания на зъби

P l и l до c и u

1. Обща информация.

2. Класификация на съоръженията.

3. Геометрични параметри на предавките.

4. Точност на преобразуването на параметрите.

5. Динамични съотношения в предавките.

6. Конструкцията на колелата. Материали и допустими напрежения.

1. Обща информация

Зъбна предавкаТова е механизъм, който посредством предавка предава или трансформира движението с промяна на ъгловите скорости и моменти. Зъбната предавка се състои от колела със зъби, които се свързват помежду си, образувайки поредица от последователни кулажни механизми.

Предавките се използват за преобразуване и прехвърляне на въртеливо движение между валове с паралелни, пресичащи се или пресичащи се оси, а също и за превръщане на ротационното движение в транслационно и обратно.

Предимства на предавките:

1. Постоянство на предавателното отношениеаз.

2. Надеждност и дълготрайност на работата.

3. Компактност.

4. Голям обхват на предаваните скорости.

5. Ниско налягане на шахтите.

6. Висока ефективност.

7. Лесна поддръжка.

Недостатъци на предавките:

1. Необходимост от висока прецизност при производството и монтажа.

2. Шум при високи скорости.

3. Невъзможността за безстепенно променливо предавателно отношение

сесии i.

2. Класификация на съоръженията

Зъбните колела, използвани в механичните системи, са разнообразни. Те се използват както за понижаване, така и за увеличаване на ъгловата скорост.

Класификация на конструкции на зъбни преобразуватели групира трансмисии по три начина:

1, По вид ангажиране на зъбите, В техническите средства се използват трансмисии с външно (фиг. 5.1, а), с вътрешно (фиг. 5.1, б) и с рейка (фиг. 5.1, в) предавки.

Предаването с външно зацепване се използва за преобразуване на въртеливо движение с промяна в посоката на движение. Предавателното отношение варира от –0,1 до –10. Вътрешната предавка се използва в случай, че е необходимо да се преобразува ротационното движение с запазване на посоката. В сравнение с външната предавка, трансмисията има по-малки габаритни размери, по-голям коефициент на припокриване и повишена якост, но е по-трудна за производство. Редукторът се използва при преобразуване на ротационното движение в транслационно и обратно.

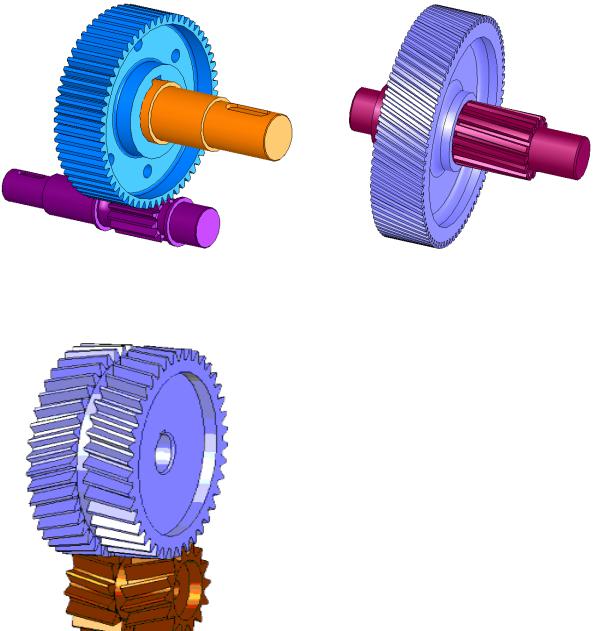

2. Чрез взаимното разположение на осите на вала разграничават предавателни цилиндрични колела с успоредни оси на валовете (фиг. 5.1,и ), конични колела с пресичащи се оси (фиг. 5.2), колела с пресичащи се оси (фиг. 5.3). Предавките с конусни зъбни колела имат по-ниско предавателно отношение (1/6)аз 6) са по-трудни за производство и работа, имат допълнителни аксиални натоварвания. Винтовите колела работят с повишено приплъзване, износват се по-бързо, имат ниска товароподемност. Тези предавки могат да осигурят различни предавателни отношения за същите диаметри на колелата.

3. Чрез разположението на зъбите спрямо колелото, образуващо джантата

има цилиндрични зъбни колела (фиг. 5.4, а), спирални зъбни колела (фиг. 5.4, б), шеврон (фиг. 5.5) и с кръгли зъби.

Спиралните зъбни колела са големи |

||||

shuya гладкост на ангажираност, по-малко |

||||

технологично | еквивалентен |

|||

възникват, но в предаването |

||||

допълнителен | товар. |

|||

Двойна спирална предавка | противоположно |

|||

наклонени зъби |

||||

ча има всички предимства на спирала |

||||

и балансирани осови сили. но |

||||

прехвърлянето е малко по-трудно да се направи |

||||

lenia и инсталация. извит |

||||

зъбите най-често се използват при кон |

||||

трансфери | увеличаване |

|||

товароносимост | гладък |

|||

работа при високи скорости. |

||||

3. Геометрични параметри на предавките

K основните геометрични параметри на зъбните колела (фиг. 5.6) включват: стъпка на зъбаPt, mod m (m = P t /), брой зъби Z, диаметър d на кръговрат на височина, височина h a на разделителната глава на зъб, височина h f на разделителния крак на зъб, диаметри d a и d f на кръгове от върхове и кухини, ширина на зъбно колело.

df 1 | db 1 | |||

dw 1 (d1) | ||||

da 1 | ||||

df 2 | dw 2 (d2) | da 2 |

||

db 2 | ||||

Диаметърът на кръга на стъпката d = mZ. Наклоняването на зъба на колелото се разделя на главата на стъпката и крака на стъпката, като съотношението на размерите се определя от относителното положение на колелото и заготовката на инструмента в процеса на рязане на зъбите.

При нулево изместване на началния контур височината на разделителната глава и на крака на зъба на колелото съответства на височината на началния контур, т.е.

ha = h a * m; hf = (h a * + c *) m,

където h a * е коефициентът на височината на главата на зъба, c * е радиалният коефициент

За колела с външни зъби, диаметърът на върховете на кръга

da = d + 2 ha = (Z + 2 h a *) m.

Диаметърът на периферията на кухините

df = d –2 hf = (Z –2 h a * –2 c *) m.

Когато m ≥ 1 mmh, a * = 1, c * = 0.25, d a = (Z - 2.5) m.

За колела с вътрешни зъби, диаметрите на кръговете на върховете и дъното са както следва:

da = d –2 ha = (Z –2 h a *) m;

df = d + 2 hf = (Z + 2 h a * + 2 c *) m.

За колела, които са отрязани с отместване, диаметрите на върховете и долините се определят въз основа на величината на коефициента на отместване за по-сложни зависимости.

Ако двата колела са отрязани без изместване, тогава техните кръгове ще се докоснат, т.е. те ще съвпаднат с първоначалните кръгове. Ъгълът на зацепване в този случай ще бъде равен на ъгъла на профила на първоначалния контур, т.е. началните крака и глави ще съвпадат с разделителните крака и глави. Разстоянието в центъра ще бъде равно на разстоянието на централния участък, определено чрез диаметрите на дивизионните кръгове:

aw = a = (d1 + d2) / 2 = m (Z1 + Z2) / 2.

За колела, отрязани с отместване, има разлика за първоначалния диаметър и диаметъра на стъпката, т.е.

d w 1 d 1; d w 2 d 2; αw = α.

4. Точност на преобразуване на параметри

Най- по време на работа на предавките теоретично постоянното предавателно отношение претърпява непрекъснати промени. Тези промени се дължат на неизбежните грешки при производството на размерите и формата на зъбите. Проблемът с производството на предавки с ниска чувствителност към грешки се решава в две направления:

а) използването на специални типове профили (например часови предавки);

б) ограничаване на производствените грешки.

Най- за разлика от обикновените части като шахти и втулки, зъбните колела са сложни части, а грешките в изпълнението на отделните им елементи не само засягат сдвояването на две отделни зъби, но също така влияят върху динамичните и якостните характеристики на предавката, както и точността. трансфер и трансформация на въртеливо движение.

Грешките на предавките и предавките, в зависимост от тяхното въздействие върху предаването, могат да бъдат разделени на четири групи:

1) грешки, засягащи кинематичната точност, т.е. точността на предаване и преобразуване на въртеливото движение;

2) грешки, засягащи безпроблемното функциониране на предавката;

3) грешки на контактните зъби;

4) грешки, водещи до промяна в страничното хлабина и засягащи мъртъв ход на трансмисията.

Във всяка от тези групи могат да бъдат разграничени сложните грешки, които най-пълно характеризират тази група и елемент по елемент, частично описващи показателите за ефективност на предаването.

Това разделение на грешките в групи е основа за стандарти за допустими отклонения и отклонения на предавките: ГОСТ 1643–81 и ГОСТ 9178–81.

За оценка на кинематичната точност на трансмисията, плавно въртене, контактни характеристики на зъбите и мъртъв ход в разглежданите стандарти се установяват 12 степени на прецизни производствени предавки.

и предавка. Степените на точност в низходящ ред са обозначени с числа. 1-12. Точност 1 и 2 по ГОСТ 1643–81 за m\u003e 1 mm и по ГОСТ 9178–81 за 0,1 Разрешено е използването на зъбни колела и предавки, групите от грешки на които могат да принадлежат към различна степен на точност. Въпреки това, редица грешки, принадлежащи на различни групи в тяхното влияние върху точността на предаване, са взаимосвързани, поради което се налагат ограничения върху комбинацията от стандарти за точност. По този начин нормите за гладкост могат да бъдат не повече от два градуса по-точни или с една степен по-груби от нормите за кинематична точност, а скоростта на контакт на зъбите може да бъде присвоена на каквито и да било степени по-точни от нормите на гладкост. Комбинацията от прецизни стандарти позволява на дизайнера да създаде най-икономичните трансмисии, като избира такива степени на точност за отделните индикатори телефони, които отговарят на оперативните изисквания за това предаване, без да надценяват разходите за производство на трансмисията. Изборът на степен на точност зависи от предназначението, областта на приложение на колелата и периферната скорост на въртене на зъбите. Нека разгледаме по-подробно грешките на предавките и съоръженията, които влияят на тяхното качество. 5. Динамични съотношения в предавките Скоростите трансформират не само параметрите на движението, но и параметрите на натоварване. В процеса на преобразуване на механичната енергия част от мощността P Tr, подавана към входа на конвертора, се изразходва за преодоляване на търкалящото и плъзгащото триене в кинематичните двойки зъбни колела. В резултат на това изходната мощност намалява. За оценка на загубата мощност се използва концепцията за ефективност (ЕФЕКТИВНОСТ), дефинирана като отношението на изходната мощност на преобразувателя към мощността, подавана към нейния вход, т.е. η = P out / P in. Ако предавката на предавките преобразува въртеливото движение, тогава съответно входната и изходната мощност могат да бъдат определени като Означаваме ωout / ωin чрез i, а стойността Tout / Tin през i m, която наричаме съотношение на моментите. Тогава изразът (5.3) приема формата η = i m Стойността на η варира между 0.94–0.96 и зависи от вида на предаването и предаваното натоварване. За цилиндрично предаване на предавките ефективността може да се определи от зависимостта η = 1 - cf π (1 / Z 1 + 1 / Z 2), където c е корекционен коефициент, който взема предвид намаляването на ефективността при намаляване на предаваната мощност; 20T out 292mZ 2 20T out 17mZ 2 където T o е изходният момент, H mm; f е коефициентът на триене между зъбите. За да определите действителната сила върху зъбите на зъбните колела, помислете рим е процесът на преобразуване на товара (фиг. 5.7). Нека входящият момент Т1 за управление се прилага към задвижващото зъбно колело 1 с диаметъра на първоначалния кръг d wl и моментът на съпротивление Т2 на задвижваното колело 2 е насочен в посока, обратна на въртенето на колелото. При еволюционно зацепване контактната точка винаги е на линията, която е обичайна норма към контактните профили. Следователно, силата на налягането на зъба F на задвижващото колело на подчинения зъб ще бъде насочена по нормалното. Ще прехвърлим силата по линията на действие на полюса на връзката и ще я разложим на два компонента. Ft ' Ft ' Допирателната компонента на F t се нарича областна сила. тя извършва полезна работа, преодолявайки момента на съпротивление Т и задвижване на колелата. Неговата стойност може да се изчисли по формулата Ft = 2T / d w. Компонентът се нарича вертикално радиална силаи е означен с Fr. Тази сила на работа не прави, само създава допълнително натоварване на валовете и опората на трансмисията. При определяне на величината на двете сили силите на триене между зъбите могат да бъдат пренебрегнати. В този случай между силата на общото налягане на зъбите и неговите компоненти съществуват следните зависимости: Fn = Ft / (cos α cos); F r = F t tg α / cos, където α е ъгълът на зацепване. Зацепването на цилиндричните колела има редица съществени динамични недостатъци: ограничени стойности на припокриване, значителен шум и удари при високи скорости. За да се намали размерите на трансмисията и да се намали гладкостта на работата, цилиндричното зъбно колело често се заменя с винтово зъбно колело, като страничните профили на зъбите на които са еволвентни спирални повърхности. При спираловидните зъбни колела общата сила F е насочена перпендикулярно на зъба. Разлагаме тази сила на две компоненти: Ft е периферната сила на колелото и F a е аксиалната сила, насочена по геометричната ос на колелото; F a = F t tg β, където е ъгълът на наклона на зъба. Така, за разлика от цилиндричното зъбно колело, три взаимно перпендикулярни сили F a, F r, F t, от които само Ft прави полезна работа, действа в спираловидното зацепване. 6. Конструкцията на колелата. Материали и допустими напрежения Дизайнът на колелата.При изучаването на принципите на проектиране на предавките, основната цел е да се овладее методът за определяне на формата и основните параметри на колелата според условията на експлоатация и експлоатация. Постигането на тази цел е възможно при решаване на следните задачи: а) избор на оптимални материали за колелата и определяне на допустимите механични характеристики; б) изчисляване на размерите на колелата в зависимост от условията на контакт и якостта на огъване; в) проектиране на предавките. Зъбните колела са типични преобразуватели, за които са разработени доста разумни оптимални варианти. Синтезната схема на конструкцията на предавките може да бъде представена като комбинация от три основни конструктивни елемента: зъбно колело, главина и централен диск (фиг. 5.9). Формата и размерите на предавките се определят в зависимост от броя на зъбите, модула, диаметъра на вала, както и от материала и технологията на производство на колелата. На фиг. 5.8 показва примери на конструкции на механизми на зъбни колела. Препоръчва се размерите на колелата да се вземат в съответствие с инструкциите на ГОСТ 13733-77. Студенти, студенти, млади учени, които използват базата от знания в обучението и работата си, ще ви бъдат много благодарни. Публикувано на http://www.allbest.ru/ предавки въведение предаване на еволюцията на зъбно колело Бързото развитие на науката и технологиите води до появата на нови материали, нови технологични решения, позволяващи създаването на фундаментално нови проекти, но основните методологически разпоредби остават непроменени. През XI век специално внимание се обръща на машиностроенето и авиационната промишленост, като в тази връзка бих искал да се спра на елементите с общо предназначение, използвани в тези отрасли, а именно съоръженията. В резюме се дава дефиницията на предавките, техните класификации, методът за изчисляване на геометричните параметри на зъбните колела. Също така в тази книга е описано задаването на предавката на предавката, дадени са характеристиките на предаване в механизмите. 1

.

съхранениеbchatтата колелото,

класификация Зъбно колело, зъбно колело - основната част на предавката под формата на диск със зъби на цилиндрична или конична повърхност, която се зацепва със зъбите на друга предавка. В машиностроенето е обичайно малко зъбно колело с по-малък брой зъби да се нарича зъбно колело, а голямо зъбно колело да се нарече зъбно колело. Въпреки това, често всички зъбни колела се наричат зъбни колела. Фиг. 1. Зъбно колело Зъбните колела обикновено се използват като количка с различен брой зъби за преобразуване на въртящия момент и броя на оборотите на валовете във входа и изхода. Колелото, към което се подава въртящият момент отвън, се нарича задвижващ, а колелото, от което се премахва моментът, се задвижва. Ако диаметърът на задвижващото колело е по-малък, тогава въртящият момент на задвижваното колело се увеличава поради пропорционално намаляване на скоростта на въртене и обратно. В съответствие с предавателното отношение увеличаването на въртящия момент ще предизвика пропорционално намаляване на ъгловата скорост на въртене на задвижваната предавка и техният продукт, механичната мощност, ще остане непроменен. Това съотношение е валидно само за идеалния случай, който не отчита загубите от триене и други ефекти, характерни за реални устройства. А) Напречен зъбен профил Профилът на зъбите на колелата обикновено има еволвентен вид. Въпреки това има зъбни колела с кръгла форма на зъбния профил (зъбно колело Новиков с една и две предавки) и циклоидални зъбни колела. В допълнение, зъбни колела с асиметрични зъбни профили се използват в храповите механизми. Параметри на съоръженията: m - модул на колелото. Модулът за зацепване се нарича линейно количество в r пъти по-малка периферна стъпка P или съотношението на терена по отношение на всеки концентричен кръг на предавката към rмодулът - броят на диаметъра в милиметри на един зъб. Тъмните и светли колела имат един и същ модул. Най-важният параметър, стандартизиран, се определя от изчисляването на якостта на предавките. Колкото по-натоварено е предаването, толкова по-висока е стойността на модула. Всички геометрични параметри на предавките се изразяват чрез неговия модул: 1. Модул на зъба m=

=

.

2. Височини на зъбите з

=

2,25m.

3. Височината на главата на зъба з=

m.

4. Височина на зъба з=

2,25m.

5. Диаметърът на кръга на стъпката г

=

mZ.

6. Диаметърът на кръговите издатини г=

г+

2

з =

г+

2m=

m(z+

2). 7. Диаметър на кръг от кухини

d = d + 2

h = d + 2

m = m (

z + 2).

8. Радиален просвет между свързващите пръстени с=0,25т. 9. Централно разстояние а=

.

10. Наклон на зъбите р= pm.

11. Дебелина на зъбите S=

0,5р=

.

12. Ширина на дълбочината л=

0,5р=

.

13. Ширината на короната (дължина на зъба) б?

(6…8).m 14. Диаметърът на главината г?

(1,6…2)

г.

15. Дължината на главината л=

1,5

г.

16. Дебелина на плочата г

?

(2,5…4) m.

17. Ъгъл на профила, ъгъл на зацепване б =

б

=

20. 18. Диаметър на стъпката, първоначален диаметър г =

г

=

mZ.

19. Основен диаметър.

г

=

г cos b Фиг. 2 Параметри на предавките В машиностроенето са приети определени стойности на модула за зъбни колела m за по-лесно изработване и замяна на предавки, които са цели числа или числа с десетични знаци: 0,5; 0.7; 1; 1,25; 1.5; 1,75; 2; 2.5; 3; 3.5; 4; 4.5; 5 и т.н. до 50. Б) Надлъжна линия на зъба Зъбните колела се класифицират в зависимост от формата на надлъжната линия на зъба в: цилиндрично зъбно колело, спираловиден редуктор, шеврон. Б) Напречни колела Напречни колела - най-често срещаният тип предавки. Зъбите са разположени в радиални равнини, а линията на контакт на зъбите на двете зъбни колела е успоредна на оста на въртене. В този случай осите на двете предавки също трябва да бъдат строго паралелни. Цилиндричните колела имат най-ниска цена, но в същото време ограничаващият въртящ момент на тези колела е по-нисък от спираловидните и спираловидните. В) спираловиден механизъм Спиралните колела са подобрена версия на цилиндричните зъбни колела. Техните зъби са под ъгъл към оста на въртене и образуват част от спираловидната си форма. Предимства: Задействането на такива колела става по-гладко от това на цилиндричните зъбни колела и с по-малко шум; Контактната област се увеличава в сравнение с цилиндричното зъбно колело, така че ограничителният въртящ момент, предаван от зъбната двойка, също е по-голям. По време на действието на спираловидните зъбни колела се появява механична сила, насочена по оста, което налага използването на опорни лагери за монтиране на вала; Увеличаване на зоната на триене на зъбите (което води до допълнителна загуба на мощност за отопление), което се компенсира от използването на специални смазочни материали. Като цяло, спиралните колела се използват в механизми, които изискват предаване на висок въртящ момент при високи скорости или имат сериозни ограничения на шума. Г) Колела с шеврони Зъбите на тези колела са изработени във формата на буквата "V" (или се получават чрез свързване на две спирални зъбни колела с насрещно разположение на зъбите). Зъбните колела, базирани на такива зъбни колела, обикновено се наричат "шеврони". Шевролетните колела решават проблема с осовата сила. Аксиалните сили на двете половини на такова колело се компенсират взаимно, следователно не е необходимо да се монтират валове на осевите лагери. В този случай предавката е саморегулираща се в аксиална посока, поради което в скоростните кутии с шевронови колела един от валовете е монтиран върху плаващи опори (по правило върху лагери с къси цилиндрични ролки). D) Зъбни колела с вътрешно зацепване Със строги ограничения на размерите, в планетарните механизми, в зъбни помпи с вътрешно зацепване, в задвижването на оръдейната кула се използват колела със зъбен венец, изрязани отвътре. Въртенето на задвижващите и задвижваните колела се извършва в една посока. При такова предаване има по-малко загуба на триене, т.е. по-висока ефективност. Д) Секторни колела Секторно колело е част от конвенционално колело от всякакъв тип. Тези колела се използват в случаите, когато въртенето на връзката не е необходимо за пълен завой, и следователно можете да спестите от размерите му. Ж) Колела с кръгли зъби Трансмисията на базата на колела с кръгли зъби има дори по-високи характеристики на шофиране от спираловидните зъбни колела - висока товароносимост на предавките, висока гладкост и безшумна работа. Въпреки това, те са ограничени при прилагането на намалени, при същите условия, ефективност и ресурс на работа, такива колела са много по-трудни за производство. Линията на зъбите в тях е кръг с радиус, избран за специфични изисквания. Контактните повърхности на зъбите се случват в една точка на линията на зацепване, която е разположена успоредно на осите на колелата. 2. Hпредавка, класификация Предавката е механизъм или част от механичен трансмисионен механизъм, който включва зъбни колела. Класификация на съоръженията Формата на профила на зъбите: извит навътре; Циркуляр (Новиков трансфер); Циклоид. По вид зъби: Назъбени зъби; спирална; шевронни; извита; Магнитна. По взаимното разположение на осите на валовете: С успоредни оси (цилиндрични зъбни колела с прави, наклонени и шевронови зъби); С пресичащи се оси - конусни зъбни колела; С припокриващи се оси. Формата на началните повърхности: цилиндрична; Конусен; конус; Скорост на колелото: Бавно движение; Средна скорост; Greyhound. Според степента на сигурност: отвори; Затворен. Според относителното въртене на колелата и разположението на зъбите: Вътрешна предавка (въртене на колелата в една посока); Външно предаване (въртене на колелата в обратна посока). 3. Инволюция и нейните свойства По-голямата част от предавките, използвани в техниката, имат предавки с еволвентен профил. Еволюционната крива за формирането на профила на зъба е предложена от L. Euler. Той има значителни предимства пред другите използвани за тази цел криви - удовлетворява основния закон на предавките, осигурява постоянството на предавателното отношение, е нечувствителен към неточности в аксиалното разстояние (което улеснява сглобяването), е най-простото и технологично в производството, лесно се стандартизира (което е особено важно за такива общи предавки като предавки). Евольвентът е траекторията на точка, принадлежаща на права линия, която се търкаля без плъзгане по кръг. Тази линия се нарича генерираща линия, а кръгът, по който се търкаля, се нарича главен кръг (Фигура 3а). Фиг. 3 (a, b). Евольвентът има следните свойства, които се използват в теорията на предавките: 1) формата на еволюцията се определя от радиуса на основния кръг; 2) нормалната към еволвента във всяка точка е допирателна към основната окръжност. Точката на допиране на нормалното с базовия кръг е центърът на кривина на еволюцията в въпросната точка; 3) еволюцията на същия основен кръг са еквидистантни (равноотстоящи една от друга) криви. Позицията на която и да е точка на еволвента може да бъде недвусмислено характеризирана с диаметъра на окръжността, на която е разположен, както и с характерните ъгли за еволвента: ъгълът на разгъване (означен с п), ъгълът на профила (б), ъгълът на еволвента - invb (фигура 3 б). Фигура 1b показва тези ъгли за точка Y, произволно избрана на еволвента, следователно те имат съответния индекс: Н Y - ъгъл на еволюцията на еволюцията към точка y; B Y - ъгълът на профила в точката Y; Inv Y е еволвентният ъгъл в точката Y (по обиколката на диаметъра dY). Това означава, че индексът показва на кой кръг се намира разглежданата точка на еволюцията, затова характерните кръгове използват посочените по-горе индекси. Например: b a1 е ъгълът на еволвентния профил в точка, разположена по обиколката на върховете на първото колело; invb - еволвентен ъгъл в еволюционна точка, разположен на периферията на колелото и др. 4. Отоперации за рязане на зъбни колела Има два принципно различни метода за рязане: 1) метод на копиране; 2) работещ метод. В първия случай зъбната кухина се смила на универсална фреза с оформени дискови или пръстови фрези, чийто профил съответства на профила на кухината. След това детайлът се завърта под ъгъл от 360 ° / z и нарязани в следващото корито. Използва се разделителна глава, а има и комплекти от ножове за рязане на колела с различен модул и различен брой зъби. Методът е непродуктивен и се използва в малки и индивидуални производства. Вторият метод на валцоване или закръгление може да се извърши с помощта на инструментална релса (гребен) на режеща машина; долбяк на машина за оформяне на зъбни колела или червячна мелница на фрезова машина. Този метод е изключително продуктивен и се използва в масово и широкомащабно производство. Същият инструмент може да отреже колелата с различен брой зъби. Рязането с помощта на инструментална релса симулира зъбна рейка и зъбно колело, където профилът на зъба е оформен като обвивка на последователни позиции на профила на инструмента, като ъгълът на началния контур е b = 20? Зацепването между режещия инструмент и режещото колело се нарича машинен инструмент. При машинните инструменти първоначалният кръг винаги съвпада с кръга на стъпката. Най-продуктивният от разгледаните методи е фрезоване с помощта на червячни мелници, които се захващат с детайла по аналогия с червячната предавка. При рязане с долбяк, неговото възвратно-постъпателно движение се извършва с едновременно въртене. Всъщност, това е зацепването на детайла с инструментално зъбно колело - трамбовка. Този метод най-често се използва при рязане на вътрешни джанти. Всички разгледани методи се използват за рязане на цилиндрични колела с прави и наклонени зъби. 5. Изрязване на профила на зъба.Корекция на предавките При рязане на зъбно колело съществува възможност за рязане на зъби, което се проявява в намаляване на дебелината на стъпката на зъба. Това води до намаляване на основния (еволюционен) профил на зъбите и намаляване на тяхната якост на огъване. Рязането на зъбите се случва, когато активната линия на зацепване N H2 надвишава теоретичната линия на зацепване B, B2, тъй като всяка точка от профила на зъба (зъбно колело), която се намира извън тази линия, не съответства на основната теорема за предаване (нормална N "N") , държан до такъв профил в точката на контакт, няма да премине през зацепващия стълб.) Опасността от изрязване е по-скоро по-малкото колело, тъй като VuH2<В2Н. За определяне на минималния коефициент на изместване xmin и минималния брой зъби, за които не се наблюдава подрязване, може да се използва зависимостта за радиуса на кривината на ограничителната точка L на основния страничен профил на зъбите. Припомнете си, че точката, която разделя еволюцията и преходната част на страничния профил, се нарича граница. Както е известно, за да се конструира основният профил на еволвентен зъб, се използва еволюент, радиусът на кривината на който винаги удовлетворява условието p\u003e 0. Освен това, еволвента ще бъде извън главния кръг и при неговия произход, който съвпада с основния кръг, ще бъде радиусът на кривина p = 0. Това е ограничителният случай, в който профилът на зъбното колело може да бъде върху линията на NN зацепване и има радиус на кривина p = 0. В някои случаи е приемливо леко разхлабване на зъбите, това се прави, за да се подобрят условията на контакт на зъбите в началото (или накрая) ) предаване. Корекция на зъбни колела (от латински. Corrigo - правилно, подобрение), методът за подобряване на формата на зъбите на еволвентните предавки. При рязане на зъбни колела първоначалният стандартен контур на произвеждащата релса се премества в радиална посока, така че неговата линия на терена не се допира до обиколката на тона на колелото. В този случай можете да използвате обикновен режещ инструмент (гребен, фреза и др.) Или долбяки. Обработка на олово на метода на въртене на машината (вж. Зъбно рязане) ,

нарязване на колела с желаното отместване на оригиналния контур. K. h. К. се появява като средство за премахване на нежеланото рязане на зъбния ствол в колелата с малък брой зъби поради несъвършенството на инструмента. Съвременна К. з. защото има по-общо значение и практически се изразява в съзнателно изместване на първоначалния контур, който е един от основните геометрични параметри на зъбните колела. Отместването от центъра на колелото може да бъде отрицателно или положително. В случай на положително изместване на профила на зъбите се използват еволюционни зони с големи радиуси на кривина, което увеличава контактната сила на зъбите, както и увеличава тяхната сила на фрактура. K. h. може да се използва за подобряване на качеството на предавките както на двете колела, така и на предавките на колелото с релсата. Подходящият избор на компенсации може да намали приплъзването на зъбите един към друг, да намали износването, да намали риска от залепване и да повиши ефективността на трансфера. K. h. ви позволява да промените разстоянието в центъра на предавките, което прави възможно решаването на редица важни структурни проблеми. Например, в скоростните кутии могат да бъдат разположени планетни механизми и т.н. между две трансмисионни валове, в които едно и също колело се зацепва с колела с различен брой зъби, или при ремонт на нестандартни предавки могат да бъдат заменени със стандартни. При изчисляване на геометрията на коригираните връзки се използва фактора на компенсиране х, който е равен на изместването на първоначалния контур, разделен от зъбния модул. При назначаване х 1

за 1во и х 2

за второто колело е необходимо да се вземат предвид ограничителните условия: отсъствието или ограничаването на подбиването на зъбния крак; няма намеса, т.е. взаимно пресичане на профилите на зъбите при относително движение на колелата; получаване на достатъчен коефициент на припокриване, който надеждно осигурява зацепването на следващата двойка зъби, докато предишният не излезе от зацепването; няма заточване на зъбите, т.е. получаване на достатъчна дебелина на зъбите в горната част. СССР е разработил удобен начин за отчитане на тези условия, т.нар. блокиращи контури - криви, построени в координати х 1

и х 2

.

Тези графики отразяват посочените ограничения и образуват затворен контур, очертаващ зоната на допустимите комбинации от х 1 и х 2

, За всяка комбинация от номера на зъбни колела ( Z 1

и Z 2

) изгради вашата блокираща схема. Ако няма специални изисквания за прехвърлянето, х 1

и х 2

в зоната на допустимите стойности те се подбират според общи препоръки, които отчитат подобряването на всички свойства на връзката (т.нар. универсални системи К. z. K.). Ако има специални изисквания за прехвърлянето (например висока здравина на зъба за счупване и др.) х 1

и х 2

изберете от условието за най-пълно удовлетворяване на тези изисквания (специални системи К. z. k.). заключение Зъбните колела са най-рационалният и често срещан тип механични предавки. Те се използват за прехвърляне на мощност - от пренебрежимо малки до десетки хиляди kW, за прехвърляне на периферни усилия от фракции от грам до 10 Mn (1000mc) .Основните предимства на предавките: значително по-малки размери от другите предавки; висока ефективност (загуби при точни, добре смазани трансмисии 1-2%, при особено благоприятни условия, 0.5%); висока издръжливост и надеждност; липса на приплъзване; малки натоварвания на валове. Недостатъците на предавките включват шум при работа и необходимостта от прецизно производство. Най-простото предаване на предавките се състои от две колела със зъби, през които те се свързват един с друг. Въртенето на задвижващото зъбно колело се превръща в въртене на задвижваното колело чрез натискане на зъбите на първото върху зъбите на второто. Колкото по-малка е предавката, толкова по-голямо е колелото. Позоваването 1. Иванов М.Н. Части на машината: учебник за ученици от по-високи. tehn. Proc. институции. М .: Висше. 1991 г. - 383 с. 2. Гузенков П.Г. Части на машината. - М .: Висше училище, 1982. - 504 с. 3. Куклин Н.Г., Куклина Г.С., Части на машината. - М .: Висше училище, 1984 - 310 c. 4. G.I. Roshchin, E.A. Самойлов, Н.А. Алексеева. Основи на машинни части и дизайн: проучвания. за университети / изд. GI Рощин и Е.А. Samoilova. - М .: Дрофа, 2006. -415 с. Публикувано на Allbest.ru Класификация на съоръженията за оперативни цели. Система на толерантност за цилиндрични зъбни колела. Методи и средства за контрол на предавките и предавките. Устройства за контрол на цилиндрични зъбни колела, прилагани методи за тяхното използване. резюме, добавено 26.11.2009 Механизми на предавките, при които движението между връзките се предава чрез последователно зацепване на зъбите. Класификацията на съоръженията. Елементи на теорията на предавките. Геометрично изчисление на еволвентни цилиндрични зъбни колела. Проектите на предавките. презентация е добавена на 24.02.2014 г. Видове съоръжения. Параметри на външната предавка на цилиндричните зъбни колела. Видове кариес. Критерии за изчисляване на предавките. Избор на материали за съоръжения и методи за топлинна обработка. Допустим стрес при пикови натоварвания. курс на лекциите, добавен 15.04.2011 Параметри на цилиндрични спирални зъбни колела. Дизайнът и материалите на предавките, техният размер и форма. Конични зъбни колела и геометрични изчисления. Проектиране и изчисляване на червячни предавки. Основните предимства и недостатъци на червячни предавки. резюме, добавено на 18.01.2009 Материал за производство на зъбни колела, техни конструктивни и технологични характеристики. Същността на химическата термична обработка на зъбни колела. Грешка при производството на съоръжения. Технологичен път на обработка на циментираните съоръжения. резюме, добавено на 17.01.2012 г. Принципът на зъбно фрезоване на цилиндрични колела с червячен фреза. Методи и основни методи за рязане на зъби. Инструмент за рязане на цилиндрични зъбни колела. Приспособления за затягане, фрези за зъбни колела и техните основни технически характеристики. курсова работа, добавена 14.01.2011 Изисквания за зъбни предавки. Термична обработка на заготовки. Контрол на качеството на циментираните части. Деформация на предавките по време на топлинна обработка. Методи и средства за управление. Пещ за изтласкване на цимент. срок, добавена на 01.10.2016 г. Класификация на зъбни колела върху формата на профила на зъбите, техния тип, относителното положение на осите на валовете. Основните елементи на предавките. Изчисляване на основните геометрични параметри на цилиндричната предавка. Измерване на диаметъра на върховете на зъбите на колелото. презентация добавена на 20.05.2015 Разширяване на технологичните възможности на методите за обработка на съоръжения. Методи за обработка на острието. Предимствата на предавките - точността на параметрите, качеството на работните повърхности на зъбите и механичните свойства на материала на зъбните колела. курсова работа, добавена 23.02.2009 Строителство, износване, ремонт и подмяна на предавки. Методи за скоростни ремонтни съоръжения. Цилиндрична, спирална, конусна предавка. Отворени и затворени предавки, смазка за скоростна кутия на скоростната кутия. Методи за високоскоростен ремонт чрез смяна. Зъбна предавка механизъм, състоящ се от колела със зъби, които се свързват помежду си и предават въртеливо движение, обикновено превръщайки ъгловите скорости и въртящите моменти. Z. p, разделено на взаимното разположение на осите на прехвърлянето ( фиг. 1

): с успоредни оси - цилиндрични; с пресичащи се оси - конични, както и рядко използвани цилиндро-конични и равнинно-цилиндрични; с припокриващи се оси - зъбни винтове (червячни, хипоидни и винтови). Особен случай на звездната плоча е зъбно-зъбно колело, което превръща ротационното движение в транслационно или обратно. В повечето от машините и механизмите Z. с. С външно зацепване, т.е. с зъбни колела, които имат зъби на външната повърхност, се използват по-рядко с вътрешни зъбни колела, в които зъбите се режат по вътрешната повърхност на едно колело. Зъбните колела се изпълняват: с директни зъби за работа при ниски и средни скорости при отворени трансфери и в кутии със скорости; с наклонени зъби за използване в критични предавки при средни и високи скорости (над 30% от всички цилиндрични зъбни колела); с шевронни зъби за прехвърляне на високи моменти и мощности в тежки машини; с кръгли зъби - във всички критични конични зъбни колела.Заедно със зъбни колела с постоянно предавателно отношение се използват машини и механизми. Предавателно отношение) където w 1 , Z 1 и w 2 , z 2 - ъгловата скорост и броят на зъбите, съответно, скоростите и скоростите с ниска скорост. Плаващ редуктор с променливо съотношение на предавките се извършва от цилиндрични колела, които не са кръгли, които се дават на подчинения елемент с определена плавно променяща се скорост при постоянна скорост на главния двигател. Такъв Z. р. Рядко се използва. Предавателното отношение на една двойка колела в скоростните кутии е обикновено до 7, в скоростните кутии до 4, в задвижванията на машинни маси до 20 или повече. Скорости на веригата за високоточен шпори Z. n. - до 15 m / s за винтови предавки - до 30 m / s при скорости с висока скорост до 100 m / s и още. З. р. Са най-рационалните и често срещани видове механични трансмисии. Те се използват за прехвърляне на мощност - от незначителни до десетки хиляди kw, да прехвърли районните сили от части от грам на 10 MN (1000 mC).

Основните предимства на З. П .: значително по-малки размери от другите предавки; висока ефективност (загуби при точни, добре смазани трансмисии 1-2%, при особено благоприятни условия, 0.5%); висока издръжливост и надеждност; липса на приплъзване; малки натоварвания на валове. Недостатъците на условията на заплащане включват шума на работното място и необходимостта от прецизно производство. Скобите са в т.нар. предавка, основната кинематична характеристика на която е постоянството на моментното предавателно отношение с непрекъснат контакт на зъбите. В този случай общата норма (линия на зацепване) към профилите на зъбните колела в която и да е точка на техния контакт трябва да преминат през полюса на зацепване ( фиг. 2

). При цилиндричните зъбни колела полюсът за зацепване е точката на контакт между първоначалните кръгове на зъбните колела, т.е. кръговете, които се търкалят един по друг без плъзгане. Диаметрите на началните кръгове г 1 и г 2 може да се определи от съотношенията:

където А - централно разстояние (разстояние между осите на колелото). Това условие е изпълнено от много криви, по-специално еволюции, които са най-полезни за профилиране на зъбите по отношение на комбинация от експлоатационни и технологични свойства, поради което Инволюционно зацепване получи основно приложение в машиностроенето. Колела с еволвентен профил могат да се режат с един инструмент, независимо от броя на зъбите, така че всяко еволвентно колело да може да се захване с колела, които имат някакъв брой зъби. Профилът на инструменталните зъби може да бъде лесен, удобен за производство и контрол. Инволюционното зацепване е малко чувствително към отклоненията на централното разстояние. Контактът на профилите на зъбите се осъществява в точките на линията на зацепване, преминаваща през зацепващия полюс по отношение на основните кръгове с диаметри г 01 = г 1 cos α и г 02 = г 1 cos α, където α е ъгълът на зацепване. Основният параметър на еволюцията и други предавки - модул т, равно на съотношението на диаметъра на стъпката на предавката d d брой зъби z. За некоригирани еволвентни предавки (вж Корекция на зъбно колелоа) началните и тангенци кръговете съвпадат: г 1 = г d1 = mZ 1 и г 2 = d d2 = MZ 2 . Профил т. Нар. генераторна стойка при формиране на зъбно колело е очертана по оригиналния контур на основната релса ( фиг. 3

), което се получава чрез увеличаване на броя на зъбите на нормална еволвентна предавка до безкрайност. Рейки-произвеждащите зъби имат повишена височина з = (з + h ')

да образува радиален клирънс в мрежата ( c o m),

дебелина по протежение на кръговрата ите, радиус на кривина r i,стъпка на предаване т, ъгъл на предаване α d. В коничната Z. p. фиг. 4

) началните цилиндри се заменят с начални конуси 1

и 2

, Профилите на зъбите се разглеждат приблизително като линии на пресичане на страничните повърхности на зъбите с допълнителни конуси. 3

и 4,

коаксиален начален, но с генератори, перпендикулярни на генераторите на началните конуси. Модулните, началните и тангенци се измерват на външен допълнителен конус. За удобството на профилирането на зъбите, допълнителни плоски конуси се разполагат на равнина. 5

и 6.

Инволюционното ангажиране може да бъде подобрено чрез коригиране. В допълнение към еволвентното зацепване, часовниковите механизми и някои други устройства използват циклоидална предавка, която работи с по-малки загуби на триене и дава възможност да се използват зъбни колела с малък брой зъби, но които нямат посочените предимства на еволвентно зацепване. При тежки машини, заедно с еволвентни предавки, се използват зъбни колела с кръгло колело ( фиг. 5

), предложен през 50-те години. 20 инча М. Новиков. Профилите на зъбите на колелата в зацепването на Новиков са очертани с дъги от кръгове. Изпъкналите зъби на една предавка (обикновено малки) са в контакт с вдлъбнатите зъби на другата. Първоначалното докосване (без натоварване) се случва в дадена точка. В трансфер Новиков зъбни колела спирачни. Контактните точки на зъбите не се движат по височината на зъбите, а само в аксиална посока, т.е. Линията на зацепване е успоредна на осите на колелата. Предимствата на такива системи за замразяване включват: намалени контактни напрежения, благоприятни условия за образуване на маслен клин, възможност за използване на колела с малък брой зъби, а оттам и големи предавателни отношения. Носещата способност на зъбните колела на Новиков по критерия за контактна якост е значително по-висока от еволвентните. За задоволителна работа на продукта е необходима тяхната точност. За H. стр. Предвидени 12 степени на точност, избрани в зависимост от предназначението и условията на работа на трансмисията. Основните причини за неизправност са: счупване на зъбите, умора при изтриване на повърхностните слоеве на зъбите, абразивно износване, засядане на зъбите (наблюдавано, когато масленият филм е разрушен при високи налягания или високи температури). Основните материали за зъбни колела са легирани стомани, подложени на термична или химико-термична обработка: повърхностно втвърдяване, главно високочестотни токове, насипно закаляване, циментиране, нитроцементация, нитриране, цианиране. От стомана, подобрена чрез термична обработка преди рязане на зъби, произведени при липса на строги изисквания за техните размери, най-често при дребномащабна и индивидуална продукция. Със специални изисквания за безшумност и ниски натоварвания, една от зъбните колела е изработена от пластмаса (PCB, капролон, ламинирана пластмаса, полиформалдехид), а чифтосването е от стомана. H. р. Разчитайте на силата на огъващите напрежения в опасния участък в основата на зъбите и контактните напрежения на зацепващия полюс. Резервните части се използват под формата на прости едноетапни предавки и под формата на различни комбинации от няколко предавки, вградени автомобили или направени под формата на отделни единици. Z. pp е широко използван за намаляване на ъгловите скорости и увеличаване на въртящия момент редуктор ах. Редукторите обикновено се изпълняват в отделни кутии с едно-, дву- и тристепенни предавателни отношения, съответно, 1.6-6.3; 8-40; 45-200. Най-често срещаните двустепенни скоростни кутии (около 95%). За получаване на различни честоти на въртене на изходящия вал при постоянна скорост на задвижващия двигател се използват скоростни кутии (вж Скоростна кутия). Възможностите на механизмите на предавките се разширяват с използването на планетарни предавки (вж Планетарна предавка),

които се използват като предавателни кутии и диференциални механизми (вж Диференциален механизъм). Малките размери и маса на планетарните зъбни предавки се определят от разпределението на товара между няколко зъбни колела (сателити), които изпълняват планетно движение и използването на вътрешна предавка, която има повишена носеща способност. При прехода от прости съоръжения към планетарни се постига намаляване на масата от 1,5 до 5 пъти. Най-малките относителни размери имат вълнови предавания (вж Предаване на вълни),

осигуряване на пренос на големи товари с висока кинематична точност и твърдост. Лит. Кудрявцев В.Н., Гиърс, М. - Л., 1957; Reshetov, N.N., Machine Parts, М., 1963; Часовников, Л.Д., Трансфери чрез зацепване, М., 1969; Части на машината. Handbook, ed. N. Acherkana, т. 3, М., 1969. Д. Н. Решетов. Фиг. 2. Формиране на еволвентни профили: NN - обща норма; P - предавка; α е ъгълът на зацепване; ω 1 и ω 2 - ъглови скорости; 1 и 2 - зъбни колела. Велика съветска енциклопедия. - М .: Съветска енциклопедия.

1969-1978

.

Зъбна предавка - Механизми. Зъбни колела: цилиндрични колела; използван спирален механизъм; в шеврон; g коничен. ТРАНСМИСИЯ НА СКОРОСТТА, механизъм за предаване на въртеливо движение между валовете и промяна на скоростта на въртене. Зъбните колела могат да бъдат вградени в машината, ... ... Илюстриран енциклопедичен речник Предаване с използване на предавка. Един от най-старите начини за прехвърляне на ротация между валовете, който днес е широко използван, особено в случаите, когато са необходими постоянни съотношения на честотите на въртене. Gears ... ... Енциклопедия на Колиър влак - трансмисия Триточков механизъм, при който двете движещи се части са зъбни колела, които образуват ротационна или транслационна двойка с фиксирана връзка. [ГОСТ 16530 83] Предаване на теми Общи термини Условия, свързани с ... ... Ръководство за технически преводач Механизъм с три звена, в който 2 мобилни връзки са зъбни колела (или колело и стойка, червей), които образуват ротационна или транслационна двойка с фиксирана връзка (тяло, рейка). Има цилиндрични зъбни колела ... Голям енциклопедичен речник ПРЕДАВАНЕ НА СКОРОСТТА - тристепенен механизъм, при който две подвижни връзки са зъбни колела (или колело и стойка, червей), които образуват ротационна или транслационна двойка с фиксирана връзка (тяло, рейка). Има цилиндрични цилиндри, ... ... Голяма политехническа енциклопедия Цилиндрично зъбно колело Цилиндричното зъбно колело е механизъм или част от механичен механизъм, който включва зъбни колела. Цел: прехвърляне на въртеливо движение между валове, което може да има успоредно ... Уикипедия Механизъм за предаване на ротационното движение между валовете и промяна на скоростта на въртене, състоящ се от зъбни колела (или на зъбно колело и рейка), или на червяк и червячно колело. Връзките на най-простите едноетапни зъбни рейки ... Енциклопедичен речник Механизмът за предаване се върти. движението между валовете и промяната на скоростта на въртене, състояща се от предавки (или на зъбно колело и ламели), или на червяк и червяк. Най-простият един етап 3. стр. Състои се от багажник, водещ и ... ... Голям енциклопедичен политехнически речник влак - krumpliaratinė perdava statusas T sritis automatika atitikmenys: англ. предавка; зъбно предаване; предавка vok. Zahnradübersetzung, f; Zahnradgetriebe, n; Zahnradtrieb, rus. зъбна предавка, f pranc. commande par engrenages, ryšiai: ... ... Автоматични термини влак - съоръжения. зъбно колело. предавката. зацепване. зъбна двойка. червей. червячна предавка. хипоидно предаване. globoid трансфер. планетарна предавка. зъбно колело (# предавка). Шеврон (# колело). машина за рязане на зъбни колела (# машина). ... ... ... Идеографски речник на руския език

Изпращайте добрата си работа в базата от знания е проста. Използвайте формата по-долу.

Подобни документи

![]()

Вижте какво е "предавка" в други речници: