Как да се изгради видео пена лодка. Пяна лодка

Проблемът с малка рибарска лодка бе решен неочаквано просто. Имах пластмасова пяна, която по-рано служи като покритие за стена на стара къща. Познавайки технологията на изграждане на лодка от пяна, знаейки процеса на залепване на корпуса със стъклопласт, аз все още разглеждах „Лодки и яхти“ и, за моя изненада, открих, че описанието на такава лодка последно е открито едва през 1975 година. Считам, че липсата на внимание към такива лодки е незаслужена, тъй като има редица неоспорими предимства като пяна. В лодката тя е топла, тя не дрънка, което е важно при риболов, има ниско тегло и огромен резерв от плаваемост. Процесът на изграждане е прост и отнема малко време.

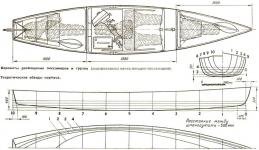

Основни данни за лодката

Лодката "Гама", построена от Ю. Никифоров, не ми хареса поради сложността на дизайна. За такава лодка е достатъчно да има по-прости контури, с плосък, без повдигане, дъното и носа на транца. Изказванията на Ю. Никифоров относно експлоатацията на “голото” тяло от пяна, без поставяне на стъклени влакна, също бяха под въпрос. Въз основа на тези съображения, построих лодка с помощта на следната технология след няколко дни от PVC пяната. Първо нарязани и изкарани три големи листа пяна. От тях останаха дъното. След това с помощта на опората, подобна на стойката за килблока "Гама", се прави окончателното сглобяване на корпуса. 40 мм дебели пенопластови плочи се съединяват един с друг с епоксидно лепило на базата на смола ED-5.

Полистирол от PVC може да бъде заменен с друг клас - PS-1 или PSBS. Те също изрязват добре с остър нож и се рязат с ножовка. Ю. Никифоров наряза пенопластова нихромова нишка, загрята чрез свързването му и електрическата мрежа. Трябва да се има предвид обаче, че пенопластите, съдържащи стирен, се разтварят от полиестерни смоли, следователно е възможно да се залепят части от тялото или да се залепят с фибростъкло само върху свързващо вещество на епоксидна основа.

Тялото без опаковка от стъклени влакна тежи 20 кг, но работата на такава лодка изисква много внимание, тъй като пяната ще се износва бързо и дори докосването на запалена цигара може да съсипе детето ви. За да придадете на тялото по-голяма твърдост и здравина, в този случай трябва да сложите няколко кутии, избухнали отстрани. По периметъра на кутията е необходимо да се фиксира дънен бар - фланец върху лепилото и винтовете. Не е излишно и две ленти на дъното, които ще я предпазят от абразия при издърпване на лодката до брега. Също така е необходимо да се предпазват челните фуги от външната страна на корпуса, поставяйки ги например с ленти от плат.

Решихме да поставим външната част на корпуса с фибростъкло. Теглото на корпуса леко се увеличава, но трайността на лодката се увеличава.

Вместо буркан, аз използвам малка пенопластова плоча: седя на него, аз съм защитен от страни от вятъра. Лодката отива добре под веслата, лесно се промъква в тръстиките, благодарение на доста остри носни контури.

Весла с дължина около 2 м с плоски остриета 350X150 мм - тип каяк. За да се използва извънбордов мотор, транц трябва да бъде подсилен, както е показано на диаграмата.

Обикновено корабостроителите-аматьори, когато се срещат с нови материали, го оценяват предимно от гледна точка на приложимостта за изграждане на лодка. Пенопластът не е изключение. Той веднага започна да се използва като изолация, за да се осигури наводнение, когато се строят плавателни съдове от фибростъкло - за производството на сглобяеми единици. Но по някаква причина, пяната не се използва като основен конструктивен материал, въпреки че, по мое мнение, малките лодки, совалки и влекачи могат и трябва да бъдат направени от нея.

инструкция

Свойства на пяна и експандиран полистирен

Висока топлоизолация. По отношение на задържането на топлина, пенопластът изпреварва повечето изолационни материали.

Лекота. С цялата си ефективност пенопластът тежи изненадващо малко, тъй като 98% от масата му е въздух. Ако сравните експандирания полистирол на този имот с други изолационни материали, се получава следната пропорция:

Плочата с пяна с дебелина 50 мм е:

, 100 мм минерална вата;

, или 200 мм дърво;

, или 325 mm експандирана глина;

, или 900 мм тухли;

, или 1400 mm бетон.

От това се оказва, че изолацията на пяната, като се вземат предвид монтажните работи, струва 20-50 пъти по-малко от изолацията на други материали. И използването му ще спести малко повече пари за отопление!

Свойства от пяна

Екологичност. Абсолютно безопасно, затова се използва и в хранително-вкусовата промишленост. Стиропорът предотвратява образуването на бактерии и плесени. Може да се използва свободно при температури: от - 60 до + 80 градуса.

Security. Признато е, че по време на горенето, пяната излъчва същите елементи като дървото, което гори. А най-новите подобрения ни позволяват да придадем на пяната устойчивост на огън. Веществото, включено в забавителя на огъня от пяна, предотвратява горенето и насърчава самозагасяването. Той принадлежи към групата на запалимост G4.

Водоустойчива. Пяната през годината абсорбира от 1.5 до 3.5% влага. Това говори за високото му ниво на устойчивост на влага. Заслужава да се отбележи фактът, че има пряка връзка между дишането и влагоустойчивостта на пяната. Първата функция подобрява втората. Това свойство позволява на домовете да "дишат".

Сила. Под въздействието на механични натоварвания в пенопласт - пенополистирол се наблюдава виско-еластична реакция, която осигурява неговата висока якост. Неговата якост на натиск е най-малко 0,04-0,20 МРа. Същевременно материалът запазва оригиналния си размер и не променя местоположението.

Звукоизолация. Покритието с пяна позволява да се увеличи защитата от външен шум с 2-4 dB.

оборудване

Технология за производство на пенопласт

В основата на пяната е полистирол - термопластичен полимер. Благодарение на водоустойчивостта си, способността да поема всякаква форма под влияние на температурата, мразоустойчивостта, полистиролът се използва широко в промишлеността (случай на употреба: създаване на контейнер за кисело мляко). Въпреки това, полистиролът все още е непопласт.

Получава се чрез пенополистиролни гранули. След разпенване те се третират с нагрята водна пара, след което цялата процедура се повтаря.

Цикличните пенообразуващи процеси могат значително да намалят плътността на полистироловите гранули, което води до намаляване на теглото им. След вторично разпенване, пяната трябва да се изсуши. Сушенето е отстраняването на остатъчната влага от повърхността на пенополистирола (водата не попада във вътрешността - пяна-водоустойчив материал).

Сушенето се извършва на открито - на този етап въздухът запълва порите на материала и придобива пълна форма. Размерът на гранулите може да варира от 5 до 15 милиметра.

Изсушеният пенополистирен се нуждае от формоване. Обработеният материал се пресова с помощта на специални машини и се подлага на третично третиране с гореща пара. В резултат на формоването тя прилича на блок от бял цвят с определена дебелина. Блокът се изрязва в необходимите форми и в този формуляр се изпраща на клиента.

Важно: пяната може да се реже не само в съответствие с типичните параметри, но и в съответствие с индивидуалните размери, необходими за конкретна конструкция.

Рязането на стиропор се извършва на машини с хоризонтален и вертикален вид на рязане. При рязане конструкцията му не е повредена, формоването е бързо. Единственото технологично условие: температурата в цеха, където се извършва рязане, не трябва да пада под 18ºС, в противен случай пяната ще се счупи.

Друга особеност на производството: самата технология и суровините са относително евтини, което може значително да намали цената на крайния продукт. Безопасно е да се каже, че пяната е не само безопасна и надеждна изолация, но и една от най-евтините.

Ниската цена на материала в комбинация с нейната функционалност го прави особено популярен в строителството.

Направи го сам

Устойчивост и дълготрайност на пенопласта

Пяната няма висока плътност (50 пъти по-ниска от тази на водата), но въпреки това показва отлична устойчивост на равномерни механични натоварвания, както при напрежение, така и при натиск.

Пенопластът е в състояние да издържа на натиск в продължение на години, без да се деформира, без да се срути и без да променя физическите си свойства. Ярка илюстрация може да бъде широкото му използване при изграждането на писти. Индексът на якост зависи до голяма степен от дебелината на плочата от полистирол и от спазването на правилата за нейното инсталиране.

Устойчивостта на пяната се открива в хода на изследванията, както в лабораторни, така и в естествени условия. Тъй като експандираният полистирол всъщност е пластмасов, учените очакваха да получат високи нива на трайност. По време на изследването техните очаквания бяха напълно оправдани.

Така, експандираният полистирен е способен да запази своите първоначални термофизични свойства в продължение на няколко десетилетия, без да се деформира и без да губи своята структура. Установено е също, че е в състояние да издържи краткотрайно излагане на ниски (пределни -180ºС) и високи (+ 95ºС) температури. Това прави полистироловата пяна идеален изолационен материал в руския климат, а също така разширява обхвата на използване на материала - например, да кажем, че е в контакт с разтопен битум.

Изграждането на лодката започва с производството на хартиени мотиви от всички странични, дънни и преградни шперплатни части. След това, те започват да режат шперплат, като се има предвид, че всички парчета трябва да бъдат отрязани по влакната на външните слоеве (ризи). За преработване на целта се прави малка сума. Детайлите на страните и преградите се изрязват по двойки. След това ламелите се изрязват за надлъжно и напречно положение. Заготовките трябва да бъдат маркирани с двойно номериране: първата цифра е номерът на секцията, а вторият е номерът на частта (например 3-11 и т.н.).

На моделите с молив поставете точния контур и мястото на залепване на детайлите на комплекта (летва). И двете повърхности се намазват с лепило, притискат се до ламелите. Съединенията се свързват в полу-дървото. За защита срещу плъзгане, ъглите временно се хващат с малки нокти (не напълно). Непосредствено преди лепилото да се втвърди, перлата се обърна и ламелите се закрепят от страна на шперплат с 2х10 "змийски" винта със стъпка 50-60 мм. Заготовките за вътрешни прегради и транц правят същото. За носния участък не могат да се прилагат прави линии - те са направени от залепен шперплат. За да направите това, изрежете 16 тесни (30-32 мм) ленти от шперплат с дължина 650 мм. На дебела дъска с размери 700x200 mm се изчертават контури с естествен размер на горната (свободната греда) и долната (зигоматична) лента. Контурът се запълва с 75 mm нокти до дълбочина 15-20 mm. След това празните ленти се намазват с лепило и се поставят в шаблона, образуван от ноктите. За да се затегнат лентите по-плътно по време на сушенето, през змията се прекарва връв на върха на ноктите. Втората двойка заготовки се залепва по същия начин. Ръбовете на залепените заготовки се обработват с пила и шкурка.

Стъблото (носача) се изрязва от дъбов бар. За фиксиране на краищата на калниците и зигоматичните стрингери в него се правят странични канали. След това зигоматичните стрингери, стеблото и носовата преграда са свързани с лепило и винтове, а горната част на стеблото е свързана с горната част на преградата с временна лента на винтовете. След това топчетата се поставят веднага върху лепилото и винтовете, а заготовките на оградите се „обгръщат” върху тях. Необходимо е да се провери симетрията на цялата структура.

В един ден, когато лепилото "хване", се поставят дъно и палуба, в които предварително се изрязва отвор от 180x200 mm за багажния люк. След това върху лист хартия (за предпочитане графична хартия) начертайте една вътре в другите квадратчета и контура на носната секция, съответстваща на размера на горната част на бъдещата лодка - това ще улесни лепилото на частите и ще елиминира необходимостта от коригиране на изкривяванията. На пода, на лист хартия - шаблон, всички секции са сглобени на лепило и винтове - първо страни и прегради, а след това на дъното листа. След това, калниците (с шипове и гнезда) са монтирани и монтирани, лодката временно е сглобена с болтове и обработена и поставена с пила и шкурка. Тази операция трябва да се извърши два пъти.

Всички секции и заготовки от дънни стрингери се импрегнират с горещо ленено семе два пъти. След втората импрегнация, инкубира се в продължение на 4-5 дни. Изсушените участъци са леко изстъргани с шкурка и за пореден път за окончателен контрол на всички стави. След това секциите отвън се избърсват с тампон, напоен с бензин или бял спирт, за да се обезмасли повърхността.

След това дъното на всичките пет секции се залепват със стъклена кърпа върху епоксидно лепило с добавяне на 10-15% ацетон като разредител. Ръбовете на тъканта са сгънати и спуснати встрани с 50-80 мм. В същото време, тесни ленти - отпадъци от фибростъкло на едно и също епоксидно лепило определят всички външни ъгли на секциите. Веднага преди да се постави смолата, на дъното се нанася стрингер, намазан със същото лепило и фиксиран с винтове 3х15 с стъпка 80-100 мм.

Два дни по-късно (48 часа) след като смолата се втвърди, лодката отново се обработва с шкурка (особено на ръба на стъклената тъкан), след което се боядисва с първия слой боя. След като боята изсъхне, всички метални части се монтират, свързват се кабелите на кабела за привързване, монтирането на седалките (капачките) и капака на люка. Притежателите на скари се произвеждат чрез занитване от парчета от дюралуминий с подходяща дебелина. В краен случай той е направен от дъбова или букова дървесина със стоманена лента. Веслата (сгъваеми, люлеещи се) са направени от три резници от лопатите, алуминиеви тръби с подходящ диаметър, плътно прилепнали една към друга, а алуминиеви остриета с размери 150x400x1,5 mm. Във втората, третата и четвъртата секции е желателно да се прави светкавично прилив по дължината на участъци с ширина около 400 mm. Изработени са от релси 10x15 mm с стъпка 25 mm, свързани с три тесни напречни дюрални ивици.

Кабелът е закрепен чрез верига в обтегача от точката на кила на транца; след това той отива от двете страни на киловата струна към стеблото; върху стеблото, той пресича два пъти в жлебовете под покривната плоча и се връща към кърмата по протежение на страните под калника; краищата на кабела са фиксирани в обтегачите в горните ъгли на транца (въжета). Времето за изграждане на лодката ще отнеме около 150-200 часа (това зависи от дограмата "квалификация" на любител).

твърд

Свойства от пяна

На първо място, те излъчват топлинни свойства на пяна. Това е отличен изолационен материал, който се използва в почти всички области на строителството както на промишлени, така и на граждански структури. Топлинната проводимост на полистирола е 3 пъти по-малка от тази на експандираната глина и дървесина и 17,5 пъти по-ниска от топлопроводимостта на тухлите.

За сравнение, ако вземете 12 см пяна, те са равни на около 210 см от тухлена зидария. Такива топлинни характеристики на полистирола могат значително да спестят енергия, която се изразходва за отопление на помещенията. Освен това този материал има отлични звукоизолационни свойства. Това се обяснява главно с порестата структура на плочите. Колкото по-дебел е материалът, толкова по-добра ще бъде изолацията.

Също така важна характеристика на пяната е неговата устойчивост на различни химически влияния, тъй като е направена от екологично чисти компоненти. Той не формира среда, благоприятстваща развитието на гъбички и плесени, така че практически няма проблеми по време на работа. И, разбира се, не е невъзможно да се отбележи неговата влага и огнеустойчивост.

Той не поддържа горенето. Но в същото време той е в състояние да излъчва вредни газове (това е неговият неоспорим минус).

Устойчивостта на материала и неговите високи якостни характеристики позволяват да се използва при строителството на най-сериозните сгради и конструкции. Многобройни тестове показват, че пяната е способна да издържа на значителни механични натоварвания и не е деформирана. И тя се вписва достатъчно просто, тъй като има малко тегло.

характеристики на

Стиропор и неговите свойства

Година на година разходите за отопление се увеличават успоредно с нарастващите разходи за енергия. И в същото време, в студения сезон, топлината буквално се изпарява от къщата. Загубата на топлина е наистина огромна. По-голямата част от сградите в Русия, които не са затоплени със защитни материали, губят повече от 600 гигакалории топлина на квадратен метър. За сравнение, в Германия същият показател е равен на 40 гигакалории. Материал, наречен полистирен, ще помогне за решаването на проблема с огромните топлинни загуби. Експандираният полистирол има цял набор от характеристики.

Топлинна проводимост

Материалът има отлични топлоизолационни свойства, главно благодарение на конструкцията. Структурата на полистирола е набор от топки, закрепени заедно, всяка от които се състои от огромен брой клетки с въздух вътре. Този въздух не може да се движи и изпълнява функцията на топлинен изолатор. Топлинната проводимост на материала се увеличава с увеличаване на неговата плътност. Полистиренът запазва своите характеристики в температурния диапазон от -50 до +75.

Поглъщане на влага и паропропускливост

Екструдираният полистирол в сравнение с полистирола има много по-голяма паропропускливост поради факта, че парата прониква през топките, които формират основата на материала (а оттам и в клетките им) по страните нарязани по време на процеса на формоване (пяната се отлива без рязане). С абсорбцията на влага всичко е точно обратното: проницаемостта на влагата е по-голяма, защото пенополистиролът е по-плътен от пяната.

сила

Поради наличието на по-силни връзки между молекулите на екструдирания пенополистирол, неговата якост е по-висока от тази на пяната. Ето защо пяната се използва все по-малко и по-малко.

Реакция на органични и химически продукти

Експандираният полистирол не реагира на разтвори на сапун и сол, подземни води, емулсии, минерални торове, разтвори на базата на гипс, цимент, битумни смоли и др. Терпентин, ацетон, сушилни масла и някои видове лакове имат отрицателен ефект (до разтваряне). Ултравиолетовите лъчи са вредни за отворените повърхности на материала - загубени са силата и еластичността й. Пяната не е изключение. Той веднага започна да се използва като изолация, за да се осигури наводнение, когато се строят плавателни съдове от фибростъкло - за производството на сглобяеми единици. Но по някаква причина, пяната не се използва като основен структурен материал, въпреки че, по мое мнение, малки лодки, совалки, тузики и прости домашно приготвени лодки могат и трябва да бъдат направени от него. Позволете ми да ви напомня за основните предимства на пенопласт над "традиционните" материали, които обикновено се използват за изграждането на такива лодки (няма да говорим за термопласти, които все още не са налични).

Пенопластът е лек, има достатъчна здравина, високи топлоизолационни качества, добре изрязан и нарязан (пяна като PS-1 и PSBS са перфектно изрязани с нихромни струни, нагрявани чрез свързване с електрически ток към него), добре залепени. От друга страна е невъзможно да се огъне пяната. За да изпробва възможностите на пенопластовия клас PS-1, направих го неселективна непотопяема гребна лодка "Gamma", която с тегло около 20 кг има товароносимост от 120 кг и е доста удобна за работа, особено при риболов в кола. Основни размери на лодката: Дължина е най-голяма, m 2.60 Ширина по ширината на плочата, m 1.05 Ширина в дъното, m 0.78 Височина на борда в средата на кораба, m 0.38 Височина на борда на крайниците, m 0.40 Начини за изработка на лодка сами! При проектирането изборът на формата на корпуса се оказа най-труден: необходимо е да се направи гъвкава, лесна за изработка и удобна малка лодка от плоски елементи. В крайна сметка се оказа, че е тузик с носа на кърмата и кърмата, предна част, наклонена (със срутване) и плоско дъно, леко повдигнато до кърмата (тук е поставен кърмовият перка). Онлайн магазин за риболовни продукти.

Домашна лодка. КАК ДА НАПРАВИТЕ ЛОДКА ОТ ПЯНА “Гама” - лодка от пяна Лодка от пяна (препоръчваме да гледате домашни лодки) “Гама” на повърхността. Обикновено корабостроителите-аматьори, когато се срещат с нови материали, го оценяват предимно от гледна точка на приложимостта за изграждане на лодка. Пенопластът не е изключение. Той веднага започна да се използва като изолация, за да се осигури наводнение, когато се строят плавателни съдове от фибростъкло - за производството на сглобяеми единици. Но по някаква причина, пяната не се използва като основен конструктивен материал, въпреки че, по мое мнение, малките лодки, совалки и влекачи могат и трябва да бъдат направени от нея. Позволете ми да ви напомня за основните предимства на пенопласт над "традиционните" материали, които обикновено се използват за изграждането на такива лодки (няма да говорим за термопласти, които все още не са налични).

Пенопластът е лек, има достатъчна здравина, високи топлоизолационни качества, добре изрязан и нарязан (пяна като PS-1 и PSBS са перфектно изрязани с нихромни струни, нагрявани чрез свързване с електрически ток към него), добре залепени. От друга страна е невъзможно да се огъне пяната. За да изпробва възможностите на пенопластовия клас PS-1, направих го неселективна непотопяема гребна лодка "Gamma", която с тегло около 20 кг има товароносимост от 120 кг и е доста удобна за работа, особено при риболов в кола. Основни размери на лодката: Дължина е най-голяма, m 2.60 Ширина по ширината на плана, m 1.05 Ширина в дъното, m 0.78 Височина на борда в средата на кораба, m 0.38 Височина на борда на крайниците, m 0.40 При проектирането на най-трудното нещо Оказа се, че това е изборът на формата на корпуса: необходимо е да се направи преносима, лесна за изработка и удобна малка лодка от плоски елементи. В крайна сметка се оказа, че е тузик с носа на кърмата и кърмата, предна част, наклонена (със срутване) и плоско дъно, леко повдигнато до кърмата (тук е поставен кърмовият перка).

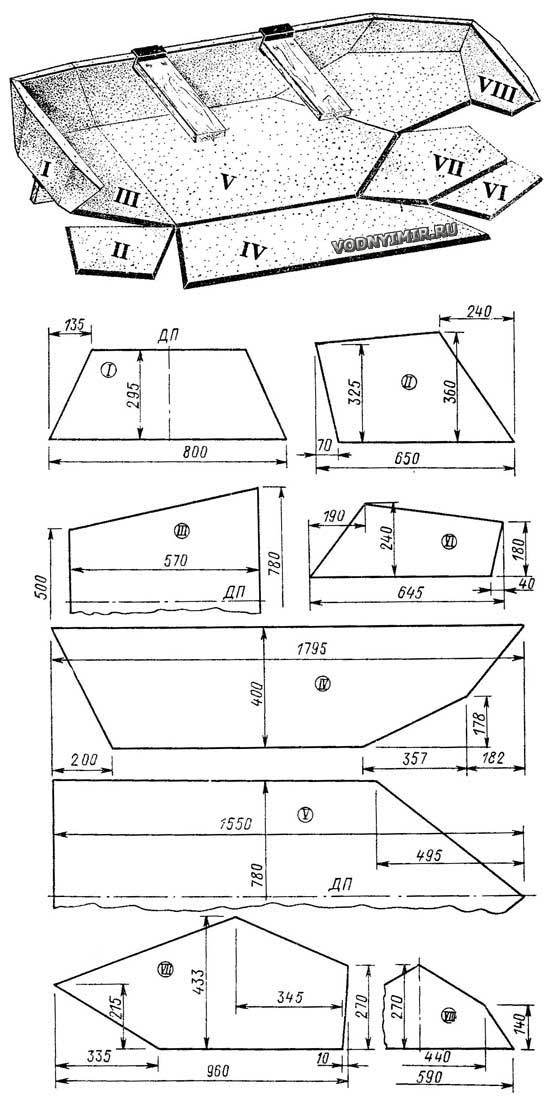

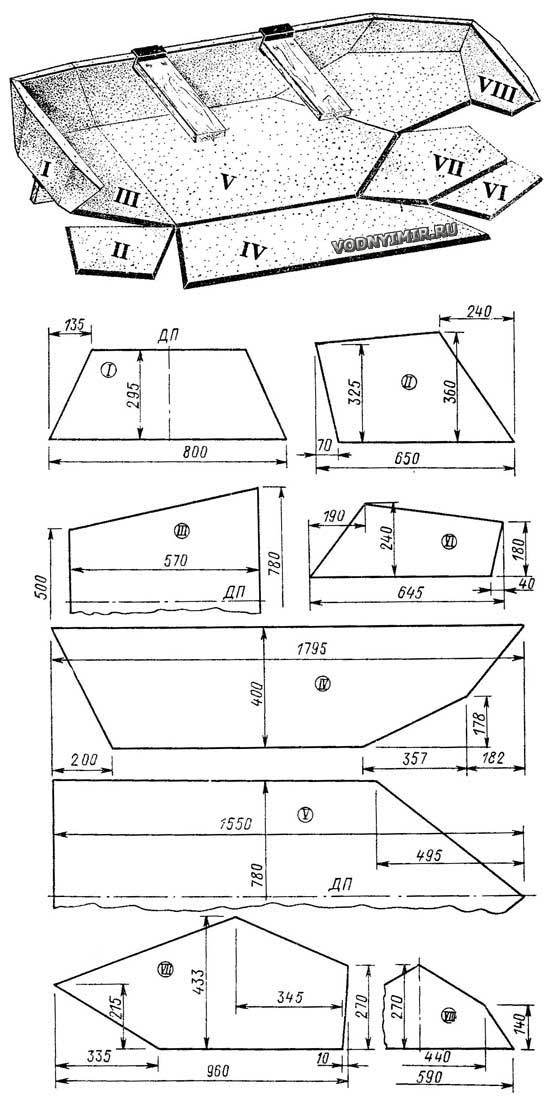

Теоретичен чертеж на корпуса на лодката от пяната Теоретичен чертеж на корпуса на лодката от пяната Рязане на частите на лодката от пяната Рязане на частите на лодката от пяната. zoom 1248х2642, 326 KB I - кърмовата преграда; II - на задната страна (2 броя); III - задната част на дъното; IV - дъска (2 бр.); V - дъно; VI - носът на зърното (2 бр.); VII - зигоматичен лист (2 бр.); VIII - назална фрактура. Отделни плоски части с дебелина 30 мм образуват монолитна структура след залепване. Корабите са изработени от лист два пъти по-дебел и гладко наклонен по контура. Свързващите ръбове на частите, които трябва да се съединят, се нарязват под ъгъл, както е показано на скицата. Това води до увеличаване на площта на залепване по фугите и донякъде опростява рязането на листове, тъй като не е необходимо да се преизчисляват размерите на дебелината на свързващата част. Конструкцията на лодката може да бъде разделена на три етапа: рязане на листове - производство на корпусни части; монтаж на части на фугите - монтаж; залепване и финална обработка. За по-ефективно използване на материала при рязане на листа препоръчвам да се изрязват шаблони от дебела хартия. Ако нямате доверие в правотата на ръбовете, само един от тях трябва да бъде отрязан "под ъгъл"; свързването на ръба трябва да бъде персонализирано по време на монтажа. За удобство при монтажа и сглобяването, най-добре е да се направи купчина от пет двойки „напречни“ и два чифта „надлъжни“ килови блокове, като се фиксира положението на дъното и страните, както и на носа и кърмовата преграда. Лепенето може да се направи от всяко лепило, препоръчително за пенопласт.

Използвах епоксидно лепило на базата на смола ED-5. След като лепилото напълно се изправи, той заточи свободния ръб на дъската и постави върху него дървена перла по периметъра на корпуса - дъбова лента върху лепилото и винтовете. За надеждност във всички ъгли и челни стави на нивото на горния ръб на борта, извън наложени надлъжни ленти, изработени от AMg сплав (лента 1.5X20, дължина 130 mm, отстрани от оста на фугата). Финът за фураж, разположен на дъното, също е свързан със същата ивица. След нанасяне на шпакловки и стрипинг корпусът е покрит с нитро емайл отвън и отвътре. Тази защита се оказа на практика достатъчно, така че е напълно възможно да се направи без лепене на стъклени влакна на пяната и т.н. Подвижните кутии, които едновременно служат като напречни връзки, избухват страни, са направени от дърво на Gamme. Те ще бъдат по-лесни, ако са изрязани от пенопласт, като вървят по краищата на укрепващи дървени летви. Банките са окачени от двете страни с помощта на скоби - дръжки, извити от остатъци от сплав AMg. Воланът е окачен на щифтовете, поставени на кърмата. След като вече започнах да тестваме гама, все още се съмнявах в правилността на избора на материал, страхувайки се за силата на тялото на пяната. Но с всяко ново излизане придобих все повече доверие в лодката си. Плуване в най-различни условия, транспорт и влачене с плъзгане, когато е трудно да се изключат всякакви удари, понякога много силни, показа, че лодката е силна (дори когато не е фиксирана от банките) и надеждна. И няма какво да се каже за наводненията: почти е невъзможно да се удави Гама. Има лодка с пяна (виж снимката домашни лодки за играчки) и други специфични предимства. Пълната липса на набиране и всякаква каша помага да се поддържа вътрешността на лодката чиста. Благодарение на добрите топлоизолационни качества на пяната в лодката, можете да седнете директно на дъното; когато тя се извади на брега, аз се настанявам там за през нощта, без да рискувам да измръзна от земята. Когато препоръчвам полистирол за извършване на леки тузикови совалки, искам да спомена един от неговите минуси: той се страхува от огъня! С други думи, трябва да се помни, че близостта на огъня може да развали лодката ви; дори докосването на запалена цигара разтопява пяната.

Теоретичният чертеж е в основата на проекта на всяка лодка и без него не можете да се справите, когато строите кораб. Изработено на хартия, то обаче е неподходящо за строителни работи: малък мащаб води до грешки при измерванията и, най-важното, не позволява директно да се маркират детайлите на делото.

За изграждането на корпуса на лодката трябва да се направи теоретичен чертеж в пълен размер. Такъв чертеж се нарича чертеж или чертеж на чертеж; тя е начертана на плосък дървен под или на големи шперплатни листа - площад. Отклоненията при извършване на площадката и отстраняването на шаблони от нея не трябва да превишават 1-2 мм. За да се премине от теоретичен чертеж, направен в дизайна към мащаба, към плазмения чертеж, се съставя таблица на етажните ординати. В тази таблица ординатите са посочени в пълен размер, т.е. размерите, взети от теоретичния чертеж, се умножават по мащаба. Ординатите се задават за всички извити линии на теоретичен чертеж по рамки и групирани по проекции. На водната група се дава височината от главната линия на езика (клинообразна прорез в кила и стеблото за облицовъчни дъски, които се придържат към тях), хълбоци, палуби, скули, кил; в другата група - полуширини (от диаметралната равнина, наричана по-нататък - ДП) на водолиниите, линиите на скулите и страните на палубата; ордината на рибите. Някои размери, като например размерите за конструиране на контурите на стеблото и перките, не са включени в таблицата на плазмените ординати, но обикновено са посочени на самия теоретичен чертеж.

Разбира се, за да се използва таблицата с ординатите, трябва да знаете на какви разстояния са разположени режещите равнини един по един, т.е. разстоянието между кадрите е разстоянието, както и разстоянието между водолиниите и между задните части.

Известно е, че положението на всяка точка в пространството е еднозначно определено от три координати, свързани с три взаимно перпендикулярни базови равнини. Ординатната таблица е набор от координати, които се използват за задаване на положението на голям брой точки, които фиксират позицията на корпуса на кораба в пространството. По този начин в числа, в много удобна таблична форма, може да се „програмира“ произволно сложна форма на случая. За изграждането на лодката е необходима почти само една проекция на теоретичния чертеж - „тялото“ и очертанията на шарнира. Проекциите на “Half-width” и “Side” се използват само за съответстващи линии.

За да спестите място на площадката, можете да изчертаете проекциите "Side" и "Semirashire" един на друг. Е, ако линиите ще бъдат различни цветове. На прожекцията на корпуса трябва да се изтеглят клоните на дясната и лявата страна на рамката. По-добре е да се комбинират ребрата (по цвят на линиите) в групите на носа и кърмата (преброявайки от средата).

Използването на неточно конструиран теоретичен чертеж може да доведе до промени. С разбивка на оформлението, строителят може да изтегли всяка част от корпуса върху него в пълен размер. Такива подробности са малко. Това е предимно килът, стеблото, кърмата, храсталак, кнопа, плетива на идеи и дървени пръти. Всичко това представлява раздела на съда. Отбелязва се името си от факта, че когато се сглобява, образува основата на целия комплект - скелетът на кораба. Височината на кила обикновено се посочва на конструктивния чертеж в няколко секции, като ширината се взема, като се вземе предвид половината ширина на езика от таблицата на ординатите. Напречното сечение на кила, подобно на всяка друга надлъжна връзка, е лесно да се изгради директно върху проекцията "Прожекция" върху всяка теоретична рамка. За да изчислите езика на стъблото, трябва да използвате друга проекция - „полу-широчина“, върху която са представени участъците на стъблото по линиите на водата в тяхната истинска форма.

Използвайки маркировката на площадката, те правят шаблони, за които е лесно да изложат детайлите на отметката върху дървени заготовки и след това да ги преработят в “чист размер”, който точно съответства на теоретичния чертеж. Други детайли от сложна форма са начертани на площадката, например фундаментните греди на двигателя (първо трябва да бъде отбелязано положението на оста на вала), позицията на надлъжните връзки е посочена и техните напречни сечения върху рамките са изобразени (при необходимост са направени изрези за преминаване на стрингерите).

Аматьорът-строител не винаги може напълно да нарисува теоретичен чертеж дори на малка лодка, тъй като за това е необходимо да има доста голямо свободно пространство, подходящи инструменти: дълги гъвкави ламели - правила, скоби - плъхове за фиксиране на положението на извити релси и др. г., и най-важното - достатъчно умения. Като таблица на ординати, можете да се ограничи до разрушаването само един, най-необходимите и малки в областта проекция - "Случай", поставяйки го на лист от дебела хартия, която може лесно да се сгъне в руло и отстранени по време на почивките в работата. Ако на такъв импровизиран площад също така начертаете контур на стъблото и ъгъла на наклона на кърмата, това ще е достатъчно, за да се събере корпуса.

Но може да се откаже от разрушаването на една единствена проекция „случай“, само ако на теоретичния чертеж са включени практически рамки, които са включени в комплекта на корпуса на лодката. Ако рамките на теоретичния чертеж не съвпадат с практическите рамки, е необходимо да се пробие в площадката поне още една проекция - „Полу-ширина“. Като маркира позицията на практическите рамки върху проекцията на „половината ширина” в съответствие с рамката, определена от проектния чертеж (чертежът, който показва всички компоненти и детайли на конструкцията на корпуса с основни размери), премахва ординатата на водолинията от тези рамки на рамката и ги прехвърля към проекцията „Жилище” , За да издържат контурите на конструкцията на теоретичния чертеж (и едва тогава качеството и външният вид на съда ще съответстват на проектирания), е необходимо да се знае правилото за позицията на теоретичните линии на конструктивните елементи на корпуса.

Теоретичната линия е линията на повърхността на структурния елемент, която съвпада с линията на теоретичния чертеж. Такива линии за дървен кораб с дъска или стелажна облицовка са:

външна линия на кожата; при производството на рамки, перки и килове дебелината на кожата трябва да се отлага навътре от теоретичните линии на тези елементи;

линията на вътрешната повърхност на настилката на палубата, с други думи, горният ръб на гредата, който съвпада с линията на гредата на теоретичния чертеж;

кърмовата линия на носните рамки и носния край на кърмовите рамки;

при производството на рамки и прегради чрез разбиване на плазмата (минус дебелината на кожата) е необходимо стриктно да се следват правилата на теоретичните линии, след това отстраняването на перлите (рязане на ъгъла) при инсталиране на кожата няма да промени контурите;

край на линията на карлинг и стрингери, обърната от KDP.

При разделяне на площадката от шперплат и пластмасови лодки, като правило, не трябва да се взема предвид дебелината на покритието, т.е. очертанията на рамките са също теоретични линии (когато се отклонява от това общо правило, съответната таблица трябва да бъде посочена в таблицата с ордината). Всички теоретични линии на конструктивни елементи се пробиват в чертежен чертеж и от тях вече са взети необходимите размери и модели. Да се произвеждат части точно според чертежа на оформлението не е всичко. Необходимо е да се поставят правилно на място, т.е. да се фиксират всеки детайл така, че неговото положение спрямо трите референтни равнини: главно (по височина), диаметрално (по ширина) и средна рамка (пълна) - точно съответства на теоретичния чертеж и плазмата , Следователно, когато се подготвят за частите, позицията на управляващите линии се прехвърля от чертежа за покритие: DP, водолинията или всякакви допълнителни линии, успоредни на тях, с посочване на разстоянието до тях. Истински, например, позицията на частта се определя изцяло от номера на рамката; ако това не е достатъчно, се посочва разстоянието до най-близката рамка.

Домашна сгъваема лодка Matryoshka

„Матришката лодка”, изработена от шперплат от дизайна на L. Afrin, се състои от части, които се сгъват една в друга по време на транспортиране, като кукла-матрешка (фиг. 1). Такава лодка е лесна и удобна за транспортиране, може да се транспортира с автобус или влак. Тя е много лесна за производство и тежи само 12-17 кг. Товароподемността е 100-110 кг.

Фиг. 1. Конструкцията на лодката от две секции: 1 - обшивка; 2,3,4 - детайли на лодката; 5 - рейк

За производството на лодката ще са необходими:

два листа с шперплат от 4 мм с размери 1525 х 1525 мм

широка бор борса с дебелина 1,5-2 cm

тънки ламели

ламаринена ширина 2-2.5 см ширина (може да се изреже от консерви)

масло за сушене

маслена боя

50 мм нокти.

Първо, две заготовки от шперплат 1 и заготовки 2, 3 и 4 се изрязват от шперплат, след като са били тапицирани с шперплат от двете страни. Изрежете заготовките и листата от шперплат в ставите се покриват с дебела маслена боя, лепило "Феникс", "Уникум" или епоксидно лепило.

След това корпусът на шперплат 1 се приковава към части 2, 3 и 4. За да се предотврати образуването на стружки по краищата на шперплат, предварително се пробиват отворите по ръбовете на корпуса с Ø2 mm пробиване. Сглобените лък и кърмовата част на лодката са свързани така, че носът се намира на кърмата на 3-4 см. Всички фуги са покрити с ламаринени ленти, а пред тапицерията покриват повърхността с дебела маслена боя. След това заковайте релсовия кил на дъното на лодката и ламелите отстрани.

Готовата лодка се обработва отвътре и отвън с горещо ленено масло, а след изсушаване, съдът се покрива с два слоя маслена боя от двете страни, внимателно затваряйки всички прорези и жлебове. Носовата част на лодката е изработена от гъста строителна пяна, чиито листове са залепени заедно с епоксидно лепило или маслена боя върху естествено сушено масло. След това носът на лодката е покрит с два или три слоя марля, напоени с епоксидно лепило или маслена боя върху естествено сушилно масло. Готовият нос е прикрепен към носната пластина с два болта. Фуражната част също е изработена от пяна.

Веслата на лодката са двойни, като на каяк. Общата дължина на лопатката е 220-240 см. Можете да използвате готови метални или дървени каяк лостове, които се предлагат в търговската мрежа.

Обикновено корабостроителите-аматьори, когато се срещат с нови материали, го оценяват предимно от гледна точка на приложимостта за изграждане на лодка. Пенопластът не е изключение. Той веднага започна да се използва като изолация, за да се осигури наводнение, когато се строят плавателни съдове от фибростъкло - за производството на сглобяеми единици. Но по някаква причина пяната не се използва като основен структурен материал, въпреки че, по мое мнение, тя може и трябва да бъде направена от него.

Позволете ми да ви напомня за основните предимства на пенопласт над "традиционните" материали, които обикновено се използват за изграждането на такива лодки (няма да говорим за термопласти, които все още не са налични). Пенопластът е лек, има достатъчна здравина, високи топлоизолационни качества, добре изрязан и нарязан (пяна като PS-1 и PSBS са перфектно изрязани с нихромни струни, нагрявани чрез свързване с електрически ток към него), добре залепени. От друга страна е невъзможно да се огъне пяната.

За да изпробва възможностите на пенопластовия клас PS-1, направих го неселективна непотопяема гребна лодка "Gamma", която с тегло около 20 кг има товароносимост от 120 кг и е доста удобна за работа, особено при риболов в кола.

При проектирането изборът на формата на корпуса се оказа най-труден: необходимо е да се направи гъвкава, лесна за изработка и удобна малка лодка от плоски елементи.

В крайна сметка се оказа, че лодката е изработена от пяна с носа на кърмата и кърмата, предна част, наклонена (със срутване) и плоско дъно, леко повдигнато до кърмата (тук е поставен кърмовият перка).

zoom, 1248х2642, 326 KB

I - кърмовата греда; II - на задната страна (2 броя); III - задната част на дъното; IV - дъска (2 бр.); V - дъно; VI - носът на зърното (2 бр.); VII - зигоматичен лист (2 бр.); VIII - назална фрактура.

Отделни плоски части с дебелина 30 мм образуват монолитна структура след залепване. Корабите са изработени от лист два пъти по-дебел и гладко наклонен по контура. Свързващите ръбове на частите, които трябва да се съединят, се нарязват под ъгъл, както е показано на фигурата. Това води до увеличаване на площта на залепване по фугите и донякъде опростява рязането на листове, тъй като не е необходимо да се преизчисляват размерите на дебелината на свързващата част.

Конструкцията на лодката от пяна може да бъде разделена на три етапа: режещи листове - изработване на части на тялото; монтаж на части на фугите - монтаж; залепване и финална обработка.

За по-ефективно използване на материала при рязане на листа препоръчвам да се изрязват шаблони от дебела хартия. След изрязване на всички части по ръбовете, които трябва да се съединят, ъгълът трябва да бъде отрязан - фаската трябва да бъде отрязана до стойността n (виж скицата по-горе), която се определя по формулата в зависимост от централния ъгъл а и дебелината на листа 6:

Ако нямате доверие в правотата на ръбовете, само един от тях трябва да бъде отрязан "под ъгъл"; свързването на ръба трябва да бъде персонализирано по време на монтажа.

За удобство при монтажа и сглобяването, най-добре е да се направи купчина от пет двойки „напречни“ и два чифта „надлъжни“ килови блокове, като се фиксира положението на дъното и страните, както и на носа и кърмовата преграда.

Лепенето може да се направи от всяко лепило, препоръчително за пенопласт. Използвах епоксидно лепило на базата на смола ED-5. След като лепилото напълно се изправи, той заточи свободния ръб на дъската и постави върху него дървена перла по периметъра на корпуса - дъбова лента върху лепилото и винтовете. За надеждност във всички ъгли и челни стави на нивото на горния ръб на борта, извън наложени надлъжни ленти, изработени от AMg сплав (лента 1.5X20, дължина 130 mm, отстрани от оста на фугата). Финът за фураж, разположен на дъното, също е свързан със същата ивица.

След нанасяне на шпакловки и стрипинг корпусът е покрит с нитро емайл отвън и отвътре. Тази защита се оказа на практика достатъчно, така че е напълно възможно да се направи без поставяне на пяна с фибростъкло и др.

Подвижните буркани, които служат едновременно като кръстосани връзки, извиващи се от двете страни, са изработени от дърво върху Gamme. Те ще бъдат по-лесни, ако са изрязани от пенопласт, като вървят по краищата на укрепващи дървени летви. Банките са окачени от двете страни с помощта на скоби - дръжки, извити от остатъци от сплав AMg. Воланът е окачен на щифтовете, поставени на кърмата.

След като вече започнах да тестваме гама, все още се съмнявах в правилността на избора на материал, страхувайки се за силата на тялото на пяната. Но с всяко ново излизане придобих все повече доверие в лодката си. Плуване в най-различни условия, транспорт и влачене с плъзгане, когато е трудно да се изключат всякакви удари, понякога много силни, показа, че лодката е силна (дори когато не е фиксирана от банките) и надеждна. И няма какво да се каже за наводненията: почти е невъзможно да се удави Гама. Лодката с пяна има други специфични предимства. Пълната липса на набиране и всякаква каша помага да се поддържа вътрешността на лодката чиста. Благодарение на добрите топлоизолационни качества на пяната в лодката, можете да седнете директно на дъното; когато тя се извади на брега, аз се настанявам там за през нощта, без да рискувам да измръзна от земята.

Когато препоръчвам полистирол за извършване на леки тузикови совалки, искам да спомена един от неговите минуси: той се страхува от огъня! С други думи, трябва да се помни, че близостта на огъня може да развали лодката ви; дори докосването на запалена цигара разтопява пяната.

Обикновено корабостроителите-аматьори, когато се срещат с нови материали, го оценяват предимно от гледна точка на приложимостта за изграждане на лодка. Пенопластът не е изключение. Той веднага започна да се използва като изолация, за да се осигури наводнение, когато се строят плавателни съдове от фибростъкло - за производството на сглобяеми единици. Но по някаква причина, пяната не се използва като основен конструктивен материал, въпреки че, по мое мнение, малките лодки, совалки и влекачи могат и трябва да бъдат направени от нея.

Позволете ми да ви напомня за основните предимства на пенопласт над "традиционните" материали, които обикновено се използват за изграждането на такива лодки (няма да говорим за термопласти, които все още не са налични). Пенопластът е лек, има достатъчна здравина, високи топлоизолационни качества, добре изрязан и нарязан (пяна като PS-1 и PSBS са перфектно изрязани с нихромни струни, нагрявани чрез свързване с електрически ток към него), добре залепени. От друга страна е невъзможно да се огъне пяната.

За да изпробва възможностите на пенопластовия клас PS-1, направих го неселективна непотопяема гребна лодка "Gamma", която с тегло около 20 кг има товароносимост от 120 кг и е доста удобна за работа, особено при риболов в кола.

Основни размери на пяна

Максимална дължина, м 2.60

Широчина според равнинния габарит, m 1.05

Ширина на дъното, m 0,78

Височина на борда, m 0.38

Височина на борда в крайници, m 0,40

При проектирането изборът на формата на корпуса се оказа най-труден: необходимо е да се направи гъвкава, лесна за изработка и удобна малка лодка от плоски елементи.

В края на краищата се оказа, че лодката е изработена от пяна с носа на кърмата и кърмата, предна част, наклонена (със срутване) и плоско дъно, донякъде издигната до кърмата (тук е монтиран кърмовият перка).

Теоретичен чертеж на корпуса на пенопласта

Рязане на части от лодка за пяна

I - кърмовата греда; II - на задната страна (2 броя); III - задната част на дъното; IV - дъска (2 бр.); V - дъно; VI - носът на зърното (2 бр.); VII - зигоматичен лист (2 бр.); VIII - назална фрактура.

Отделни плоски части с дебелина 30 мм образуват монолитна структура след залепване. Корабите са изработени от лист два пъти по-дебел и гладко наклонен по контура. Свързващите ръбове на частите, които трябва да се съединят, се нарязват под ъгъл, както е показано на скицата на лодката. Това води до увеличаване на площта на залепване по фугите и донякъде опростява рязането на листове, тъй като не е необходимо да се преизчисляват размерите на дебелината на свързващата част.

Конструкцията на пяна може да бъде разделена на три етапа: режещи листове - производство на корпусни части; монтаж на части на фугите - монтаж; залепване и финална обработка.

Схема на ъгловото свързване на части.

За по-ефективно използване на материала при рязане на листа препоръчвам да се изрязват шаблони от дебела хартия. След изрязване на всички части по ръбовете, които трябва да се съединят, ъгълът трябва да бъде отрязан - фаската трябва да бъде отрязана до стойността n (виж скицата по-горе), която се определя по формулата в зависимост от централния ъгъл а и дебелината на листа 6:

Ако нямате доверие в правотата на ръбовете, само един от тях трябва да бъде отрязан "под ъгъл"; свързването на ръба трябва да бъде персонализирано по време на монтажа.

За удобство при монтажа и сглобяването, най-добре е да се направи купчина от пет двойки „напречни“ и два чифта „надлъжни“ килови блокове, като се фиксира положението на дъното и страните, както и на носа и кърмовата преграда.

Залепено тяло върху запасите.

Лепенето може да се направи от всяко лепило, препоръчително за пенопласт. Използвах епоксидно лепило на базата на смола ED-5. След като лепилото напълно се изправи, той заточи свободния ръб на дъската и постави върху него дървена перла по периметъра на корпуса - дъбова лента върху лепилото и винтовете. За надеждност във всички ъгли и челни стави на нивото на горния ръб на борта, извън наложени надлъжни ленти, изработени от AMg сплав (лента 1.5X20, дължина 130 mm, отстрани от оста на фугата). Финът за фураж, разположен на дъното, също е свързан със същата ивица.

След нанасяне на шпакловки и стрипинг корпусът е покрит с нитро емайл отвън и отвътре. Тази защита се оказа на практика достатъчно, така че е напълно възможно да се направи без поставяне на пяна с фибростъкло и др.

Подвижните буркани, които служат едновременно като кръстосани връзки, извиващи се от двете страни, са изработени от дърво върху Gamme. Те ще бъдат по-лесни, ако са изрязани от пенопласт, като вървят по краищата на укрепващи дървени летви. Банките са окачени от двете страни с помощта на скоби - дръжки, извити от остатъци от сплав AMg. Воланът е окачен на щифтовете, поставени на кърмата.

След като вече започнах да тестваме гама, все още се съмнявах в правилността на избора на материал, страхувайки се за силата на тялото на пяната. Но с всяко ново излизане придобих все повече доверие в лодката си. Плуване в най-различни условия, транспорт и влачене с плъзгане, когато е трудно да се изключат всякакви удари, понякога много силни, показа, че лодката е силна (дори когато не е фиксирана от банките) и надеждна. И няма какво да се каже за наводненията: почти е невъзможно да се удави Гама. Лодката с пяна има други специфични предимства. Пълната липса на набиране и всякаква каша помага да се поддържа вътрешността на лодката чиста. Благодарение на добрите топлоизолационни качества на пяната в лодката, можете да седнете директно на дъното; когато тя се извади на брега, аз се настанявам там за през нощта, без да рискувам да измръзна от земята.

Когато препоръчвам полистирол за извършване на леки тузикови совалки, искам да спомена един от неговите минуси: той се страхува от огъня! С други думи, трябва да се помни, че близостта на огъня може да развали лодката ви; дори докосването на запалена цигара разтопява пяната.

Тази домашно приготвена лодка за пяна „уловена“ риба, варираща от село Рогожкино по долното Дон до сушата по река Цимлянски; пътува почти по цялата река Манич и е на Веселовския язовир; посети река Тузлов и Горската плитка на река Дон и др.

Лодката е малка и много лека, лесно се вдига и пренася от един човек. Външният вид на лодката не е впечатляващ, но когато ловах рибарите, много пъти ме питаха как е направено.

Всичко започна с желанието да имаме най-лесната лодка за превоз с кола.

Прочетох няколко списания "Лодки и яхти" и реших да направя лодка според традиционните препоръки, като построя корпус от дървесни влакна, последван от залепване на фибростъкло върху епоксидна смола.

Етапът на рязане на заготовки от дървесни влакна вървеше добре, свързването с тел стана по-лошо, тъй като цялата конструкция пропълзя, без да държи желаната форма.

След известно използване на естествената изобретателност, бъдещата лодка красиво показа дъното на небето.

Време е да залепиш фибростъкло.

След няколко опита забележителната конструкция бе унищожена с безпрецедентна скорост.

За да залепите стъклени влакна с епоксидна смола, е необходимо да притежавате умения, които не съм имал, както и мислите да печелите пари, като правя лодки.

По време на разрушаването на бъдещата лодка в главата ми се роди много проста идея, която бързо се въплъти в материална форма.

Съдържанието е преместено от страницата "Домашни лодки за риболов", убити до смърт

Очаква се сериозно редактиране.

Днес е май 2016 година

Как да си направим лодка от пяна със собствените си ръце

Купена е листова пяна и, само за продажба, строителна пяна.

Пяната се нарязва на парчета, усуква се с винтове и се залепва с пяна.

Резултатът е страхотен.

Лодка за пяна:

- абсолютно непотопяем,

- тежи много малко

- светлина върху весла.

Лодката не е много красива :), но най-важното не е красотата, а практичният ефект.

Вероятно тази история ще прокара мисълта на някого в правилната посока.

Лодката отдавна е неработеща в двора. Вероятно това е по-полезно.

- Дължината на лодката е 260 cm.

- Височина на дъската 34 cm.

- Ширина 100 cm.

- Дебелина на пяната: дъска 50 mm. дъното 70 mm.

В кърмата и в носа бяха завинтени винтовете на борда. Те са гнили със старост.