Obecné informace a klasifikace ozubených kol. Gears

Gears

Stavby

Výměna a opravy ozubených kol

Metody s korostnoy opravy zařízení

Gears

Opotřebované a opravené převody

Odkazy

1. PŘEVODY

1.1 Konstrukce

Převodovky se používají téměř ve všech mechanismech, kterými jsou hutní dílny vybaveny (jeřáby a výtahy, válečkové stoly, navijáky, mlýnky atd.)

Hlavní části ozubených kol jsou ozubená kola. Slouží k přenosu rotace z jednoho hřídele na druhý, když hřídele nejsou na stejné ose.

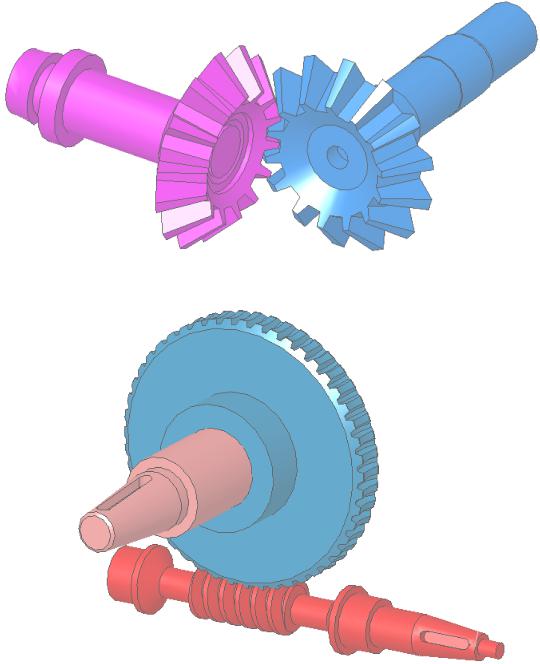

V závislosti na relativní poloze hřídelí se používají ozubená kola: válcová, kuželová a šroubovicová.

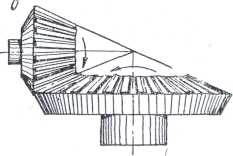

Válcový pohon ozubeného kola slouží k přenosu otáčení z jednoho na druhý paralelní hřídel (obr. 1, a).

Převodovka s kuželovým převodem slouží k přenosu otáčení z hřídele na hřídel, který je umístěn s průsečíkem os (obr. 1.6).

Šroubovité ozubení se používá k přenosu otáčení z hřídele na hřídel, který se nachází s protínajícími se, ale nikoli protínajícími se osami (obr. 1, c).

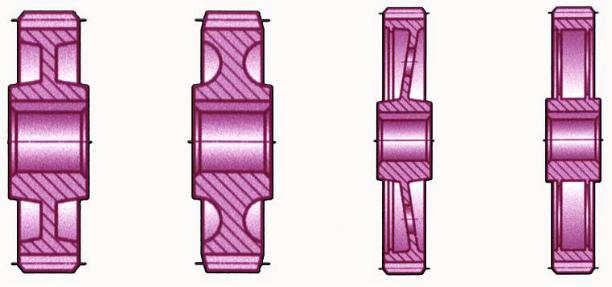

Obr. 1. Převodovky: a - válcové: b - zkosení: přišroubování: ozubené kolo g-chevron.

Převodové kolo a hrábě se používají k převodu rotačního pohybu v progresivním návratu

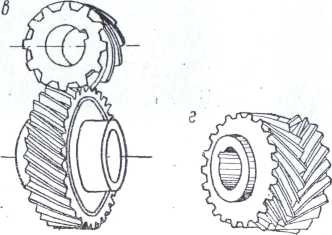

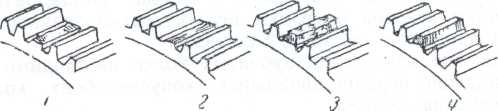

Zuby válcových kol mohou být rovné (obr. 1, a a b), šikmé a chevronové (Vánoce) - Obr. 1,

Převodovka Chevron se skládá ze dvou ozubených kol se šikmými zuby spojenými dohromady.

Když jsou zapnuta ozubená kola s přímými zuby, je současně zapojen jeden nebo dva zuby, v důsledku čehož je převodovka doprovázena některými trhlinami.

Hladší operace převodovky se dosahuje použitím šikmých nebo chevronových zubů, protože se zvyšuje počet zubů zapojených do záběru.

Ozubená kola jsou vyrobena z ocelových výkovků, ocelových odlitků a válcovaných výrobků nebo ze železných odlitků. U kritických převodů (například zvedacích strojů) není povoleno použití litinových převodů.

Klasifikace lovných zařízení. V závislosti na účelu převodu, typu zubu a rychlosti otáčení jsou ozubená kola rozdělena do čtyř tříd přesnosti ozubených kol podle tolerancí pro výrobu a montáž (tabulka 119).

Tabulka 1 Klasifikace ozubených kol

|

Přípustné |

||||

|

Druh převodu |

rychlost |

Poznámka |

||

|

růst, m / s |

||||

|

Válcový |

Použijte tam, kde je přesnost |

|||

|

a hladkost nemají |

||||

|

hodnot i v |

||||

|

Conic |

ruční a nezatížený |

|||

|

zařízení |

||||

|

Válcový |

||||

|

Conic |

||||

|

Válcový |

||||

|

Conic |

||||

|

Válcový |

1 S požadavky velkých |

|||

|

1 hladký přenos |

||||

|

Conic |

jak v počítání, tak i při počítání |

|||

|

mechanismů |

Ozubená kola se otevřou, napůl otevřou a zavřou.

Otevřený tzv. Transfer, který nemá pouzdro (nádrž) pro olejovou lázeň; tato ozubená kola jsou pravidelně mazána tukem. Obvykle jsou tato ozubená kola nízká a používají se především v jednoduchých strojích a mechanismech.

Polootevřená kola se liší od otevřených převodů přítomností nádrže pro kapalnou olejovou lázeň.

Uzavřený hovor, který je spolu s ložisky namontován ve speciálních pouzdrech.

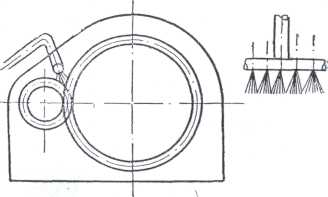

Převodovky jsou mazány různými způsoby:

1) při obvodových rychlostech rychlostních stupňů nad 12 - 14 m / sec - tryskový způsob s přívodem proudu do zóny počátku ozubení ozubených kol;

2) při obvodových rychlostech převodových stupňů pod 12 m / s - ponořením.

Při mazání ponořením je třeba zvážit následující:

a) větší ozubené soukolí musí být ponořeno do oleje dvakrát až třikrát výš než zub;

b) má-li převodovka několik stupňů, je hladina oleje určena s ohledem na rychlost převodovky.

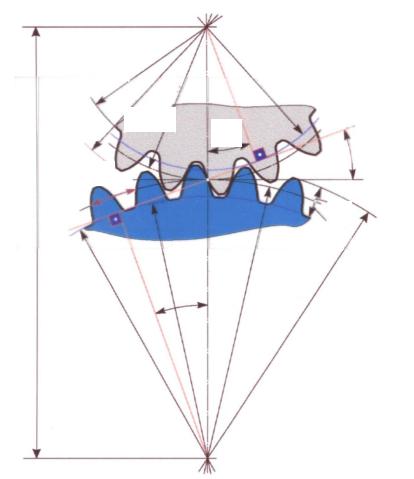

V druhém případě je povolena úroveň b (obr. 2), když se ozubené kolo nízkorychlostního stupně otáčí nízkou rychlostí. V převodovkách se středními a velkými

Obr. 2. Ozubená kola s tryskovým mazáním.

Obr. 3. Schéma mazání ozubených kol.

rychlosti nízkých kol, které jsou ponořeny na dvoj- až trojnásobek výšky zubu většího kola a olej se nalije na úroveň a. mazání prvního stupně vloží pomocné ozubené kolo 3 s úzkým zubem, který dodává oběžnému kolu mazivo.

Viskozita oleje vylitého do převodovky se volí v závislosti na rychlosti a zatížení - obvykle od 4 do 12 ° E při teplotě pro stanovení viskozity 50 ° C. Rovněž se berou v úvahu teplotní podmínky, ve kterých jednotka pracuje; při vyšších teplotách se používá olej s vyšší viskozitou při snižování viskozity.

Otevřená kola jsou obvykle mazána tukem (tukem, konstantinem atd.).

Dodané těsnění (výkresy) v ložiskách a podél linie skříně převodovky je třeba provádět velmi opatrně, aby nedošlo k úniku oleje a prachu v převodovce.

Opotřebované a opravené převody

Gears selhávají ze dvou hlavních důvodů: opotřebení zubů a jejich poruchy.

Opotřebení je obvykle důsledkem: 1) neúplné přilnavosti a 2) zvýšeného tření (postupného opotřebení).

Opotřebení v prvním případě je především důsledkem špatné instalace a při řádné montáži (přísné dodržování radiální vůle) obvykle chybí. Změna radiální vůle však může být také důsledkem vývoje ložiskových pouzder a v důsledku vývoje ložisek může dojít buď ke zvýšení radiální vůle, nebo k jejímu snížení (provozu).

Je-li zatížení na vložkách přenášeno do stran, naproti spojce v průběhu práce při vývoji vložek, je možné zvýšení radiální vůle.

Je-li zatížení na vložkách přenášeno na stranu kordonu (například na ozubených kolech jeřábových jeřábů, může být v průběhu zpracování vložky (v tomto příkladu kluzného pouzdra) snížena radiální vůle.

V obou případech se po výměně vložky obnoví radiální vůle.

Postupné opotřebení ze zvýšeného tření závisí na řadě podmínek, včetně tvrdosti materiálu, ze kterého jsou ozubená kola vyrobena, tepelném zpracování, správném výběru maziva, nedostatečné čistotě oleje a jeho předčasné výměně, přetížení atd.

Správná instalace a dobrý dohled při provozu jsou hlavními podmínkami pro dlouhodobý a nepřerušovaný provoz zařízení.

Poruchy zubů zubů se vyskytují z následujících důvodů: přetížení ozubených kol, jednostranné (z jednoho konce zubu) zatížení, podřezání zubu, nepostřehnutelné trhliny v materiálu obrobku a mikrotrhliny v důsledku špatně provedeného tepelného zpracování, slabý odpor kovu vůči trhlinám (zejména v důsledku nežíhání odlitků) a výkovků), zvýšených otřesů, nárazu mezi zuby pevných předmětů atd.

2.1 Výměna a oprava ozubených kol.

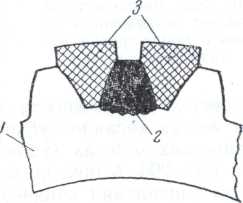

Obr. 4. Oprava zubů pomocí šroubováků a následně svařování

Spravidla se ozubená kola s opotřebovanými a rozbitými zuby neopravují, ale vyměňují, a doporučuje se současně vyměnit obě kola. Když je však velké kolo v soukolí mnohonásobně větší než malé kolo, je nutné vyměnit malé kolo včas, což se opotřebovává rychleji než velké kolo o převodový poměr. Včasná výměna malého kola ochrání velké kolo před opotřebením.

Opotřebení zubů ozubených kol nesmí překročit 10-20%: tloušťka zubu, počítaná podél oblouku počátečního kruhu. U nízkofrekvenčních ozubených kol je povoleno opotřebení zubů až do 30% tloušťky zubu, u převodů odpovědných mechanismů je mnohem nižší (například u mechanismů zvedání břemen, opotřebení by nemělo překročit 15%: tloušťka zubu a ozubená kola ozubených jeřábů přepravujících kapalinu a horký kov - až 10% ")

Ozubená kola s cementovanými zuby by měla být vyměněna, když je cementační vrstva nosena přes 80% 1 své tloušťky, stejně jako při praskání, odlupování nebo odlupování cementované vrstvy.

Pokud se zuby zlomí, ale ne více než dva v řadě v nepříliš důležitých ozubených kolech (například mechanismy pohybu jeřábu), mohou být obnoveny následovně: zlomené zuby jsou vyříznuty na zem, do šířky zubu jsou vyvrtány dva nebo tři otvory a nitě jsou nařezány do nich, dělají čepy a zašroubují je do připravených otvorů, navařují čepy na ozubené kolo a svařují kov elektrickým svařováním, čímž dávají tvar zubu, řezacímu, frézovacímu nebo hoblovacímu stroji nebo rukou. připojit svarový kov zubu formu a pak se rekonstituuje s konjugátem profilu zkontrolovat spojky kus a šablonu.

Postup operací navrácení zubů svařováním je znázorněn na Obr. 298.

Aby se usnadnil proces post-float zpracování zubů L-vzácných a velkých modulů, doporučujeme je přivařit

Obr. 5. Sled operací při svařování zubů:

1 - zlomený zub; 2 - místo řezaného zubu; 3 - svařování zubů na patách; 4- ošetřený zub.

měděný vzor (obr. 299), jehož použití je založeno na skutečnosti, že měděný vzor, mající tvar pastorků ozubeného kola, tvoří hrany zubu. Při svařování, vzhledem k vysoké tepelné vodivosti mědi, kov není přivařen k šabloně a po navařování je šablona snadno odstraněna a svarový kov je navařen do tvaru zubu.

Obr. 6. Metoda svařování zubů svařováním:

1 - opravná zařízení;

2 - svarový zub; 3 - měděný vzor.

Povrchová úprava by měla být prováděna nezbytně s vysoce kvalitními (tlustými mazacími) elektrodami značky, která není nižší. Po navařování je žádoucí žíhání.

U obzvláště důležitých mechanismů (např. Zvedacích mechanismů jeřábů) není přípustná povrchová úprava (oprava) zubů, v těchto případech by měla být ozubená kola nahrazena novými.

Neukládejte zuby různého druhu pomocí šroubováků bez svařování nebo do drážky ve formě rybinovitých rybin, protože tyto metody jsou nespolehlivé a nezajišťují normální provoz zařízení.

Ozubená kola s roztrženým okrajem se obvykle opravují obloukovým svařováním, vyvíjením svařovací technologie tak, že v důsledku svařování se netvoří dodatečná napětí, která by způsobovala praskliny v jiných prvcích kol (doporučuje se, aby celé ozubené kolo bylo zahřáté na červeno zahřáté a také žíhané po svařování).

Ozubená kola s trhlinou v náboji jsou opravena přistáním na náboji ocelové výztuhy speciálně kované nebo odlévané na stroji, zahřáté na 300-400 ° C.

Ozubená kola zvláště důležitých ozubených kol (například zvedací mechanismy jeřábů), které mají praskliny v „bode“, paprsky a náboj jsou nahrazeny; Oprava svařováním nebo jinou metodou není povolena.

Převodová kola, která se otáčejí při vysokých rychlostech, jakož i ozubená kola s velkým průměrem při středních rychlostech musí být vystavena statickému vyvažování.

2.2 Metody rychlých oprav

Vysokorychlostní opravná zařízení, stejně jako další vybavení, podle. jeho technika musí být uzlována.

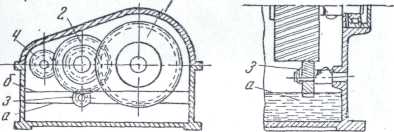

Když vysokorychlostní nodální opravy nahrazují jednotlivá kola nebo ozubená kola: neprovádějí se, jsou nahrazeny předmontovanými uzly a, jak bylo uvedeno výše, při zvažování mohou být typy uzlů jako opravárenské a instalační jednotky tři:

velké uzly, které zahrnují sporné případy

(např. skříně převodovek) a celou řadu převodovek namontovaných v těchto pouzdrech;

skupinu propojených pomocí převodů jednotlivých uzlů (například hřídelí, poz. /, 2, 3, spolu s těmi, které jsou na nich namontovány);

jednotlivé uzly, mezi které patří i převody.

V závislosti na konkrétních podmínkách, které jsou pro tuto opravu charakteristické, je v plánu organizace práce přijat jeden ze specifikovaných typů uzlových oprav.

Nejkvalitnější je vysokorychlostní oprava prováděná výměnou jednotlivých velkých uzlů - převodovek.

V tomto případě je však nutné, aby převodovky, které mají být demontovány a znovu smontovány, byly zaměnitelné, a za druhé by mělo být předem připraveno odpovídající vybavení.

Typizace převodovek, tj. Schválení pro danou dílnu nebo podnik jako celek určitých typů a velikostí vyměnitelných převodovek, je nejdůležitějším opatřením zajišťujícím vysokou rychlost a vysokou kvalitu oprav.

Odkazy

Montážní stroje v těžké technice / B.V. Fedorov, V.A. Vavulenko a kol., 2. vyd., Mash-e, 1987.

Příručka technologa-výrobce strojů: ve 2 tunách, upravil AG Kosilova M.: Mash-e, 1985.

Obráběcí stroje. Školení Příručka pro technické vysoké školy. N.S. Kolev a další, Moskva: Mash-ie, 1980.

Skhirtladze AG, Novikov V.Yu, Tulaev Yu.I. Technologická zařízení strojírenské výroby. Školení Přínos. M.: Nakladatelství "Stankin", 1997.

Podobné eseje:

Výběr motoru, kinematický výpočet a obvod pohonu. Rychlost otáčení a úhlová rychlost hřídelí převodovky a hnacího bubnu. Výpočet ozubeného soukolí. Vytrvalost v ohybu. Výpočet točivého momentu hřídele.

Klasifikace převodů pro provozní účely. Systém tolerance pro čelní ozubená kola. Metody a prostředky řízení převodů a převodů. Zařízení pro řízení čelních ozubených kol, použité metody jejich použití.

Výpočet životnosti pohonné jednotky. Výběr motoru, kinematický výpočet pohonu. Výběr materiálů ozubených kol. Stanovení přípustných napětí. Výpočet uzavřeného kuželového kola. Stanovení sil v převodovkách.

Studium návrhu válcové dvoustupňové převodovky, měření celkových a připojovacích rozměrů. Stanovení převodových parametrů. Výpočet přípustného zatížení z podmínek pro zajištění trvanlivosti převodovky.

Konstrukce čelní převodovky. Výběr hnacího motoru. Odhadované namáhání ohybu v nebezpečném zubovém úseku. Konstrukční rozměry ozubených kol a karoserií. Hlavní parametry páru ozubených kol. Přibližný výpočet hřídelí.

Kinematické výpočty výkonu. Stanovení výkonu na hřídeli servopohonu. Stanovení odhadovaného výkonu hřídele motoru. Stanovení otáček hřídele pohonu. Výpočet uzavřených válcových ozubených kol.

Otočné pákové mechanismy slouží k převodu rotačního nebo translačního pohybu na jakýkoliv pohyb s požadovanými parametry. Tření - změna rychlosti rotačního pohybu nebo převedení rotačního na translační.

Studium teoretických základů řezných ozubených kol pomocí ozubené tyče. Konstrukce profilů kol pomocí zařízení. Frézování zubů válcového kola. Tvar zubu v závislosti na ofsetu. Poloha kolejnice vzhledem k kolu.

Kinematický hnací řemenový dopravník. Kinematický výpočet elektromotoru. Stanovení požadovaného výkonu elektromotoru, výsledky kinematických výpočtů na hřídelích, úhlová rychlost hřídele motoru. Výpočet ozubeného soukolí.

Popis vzhledu převodového ústrojí. Kinematický výpočet. Výpočet geometrie převodovky a její detaily. Mechanismus výpočtu výkonu. Výpočet ozubení pro pevnost, pevnost jednoho z hřídelů mechanismu. Výběr stavebních materiálů.

Stanovení odhadovaného výkonu motoru, převodového stupně. Výpočet výkonu přenášeného hnací hřídelí a točivými momenty. Návrh výpočtu nízkootáčkových a kuželových převodů, ložisek hřídele na statické únosnosti.

Způsob navrhování třístupňové válcové převodovky. Postup pro stanovení přípustných napětí. Vlastnosti výpočtu třístupňové převodovky, mezilehlých hřídelí a ložisek pro ně. Specifičnost kontroly pevnosti spár.

Výhody a nevýhody planetových převodů oproti konvenčním, rozsah. Princip činnosti a hlavní spoje planetových kol. Vlnové převody, návrhové schéma, princip činnosti, výhody a nevýhody vlnových přenosů.

Parametry válcových ozubených kol. Konstrukce a materiály ozubených kol, jejich velikost a tvar. Kuželové převody a geometrický výpočet. Návrh a výpočet šnekových převodů. Hlavní výhody a nevýhody šnekových převodů.

Šnekový design. Válcové provedení ozubeného kola. Výpočet mrtvého zdvihu převodovky. Přesná ozubená kola a šneková kola. Tolerance tvaru a umístění povrchů ozubených kol, šneků. Konstrukční prvky hřídele.

Kinematický výpočet přenosu a výběru elektromotoru. Výpočet válcového převodu. Přibližný výpočet hřídelí. Výpočet hlavních rozměrů skříně převodovky. Výběr ložisek a spojek. Výběr maziva a ložisek převodovky.

TOOTH TRANSMISSIONS

P l a l až c a u

1. Obecné informace.

2. Klasifikace ozubených kol.

3. Geometrické parametry převodů.

4. Přesnost převodu parametrů.

5. Dynamické poměry v rychlostních stupních.

6. Konstrukce kol. Materiály a přípustné napětí.

1. Obecné informace

Převodový vlakJe mechanismus, který pomocí ozubení přenáší nebo transformuje pohyb se změnou úhlových rychlostí a momentů. Převodový soukolí sestává z kol se zuby, které jsou vzájemně propojeny a tvoří řadu po sobě následujících vačkových mechanismů.

Převody jsou používány pro převod a přenos rotačního pohybu mezi hřídeli s rovnoběžnými, protínajícími se nebo protínajícími se osami a také pro převod rotačního pohybu na translační a naopak.

Výhody převodů:

1. Konstantní převodový poměri.

2. Spolehlivost a trvanlivost práce.

3. Kompaktnost.

4. Velký rozsah přenášených rychlostí.

5. Nízký tlak na hřídele.

6. Vysoká účinnost.

7. Snadná údržba.

Nevýhody převodů:

1. Potřeba vysoce přesné výroby a instalace.

2. Hluk při vysokých rychlostech.

3. Nemožnost nekonečně variabilního převodového poměru

zasedání i.

2. Klasifikace ozubených kol

Převody používané v mechanických systémech jsou různé. Používají se jak ke snížení, tak ke zvýšení úhlové rychlosti.

Klasifikace návrhů převodníků převodovek se provádí třemi způsoby:

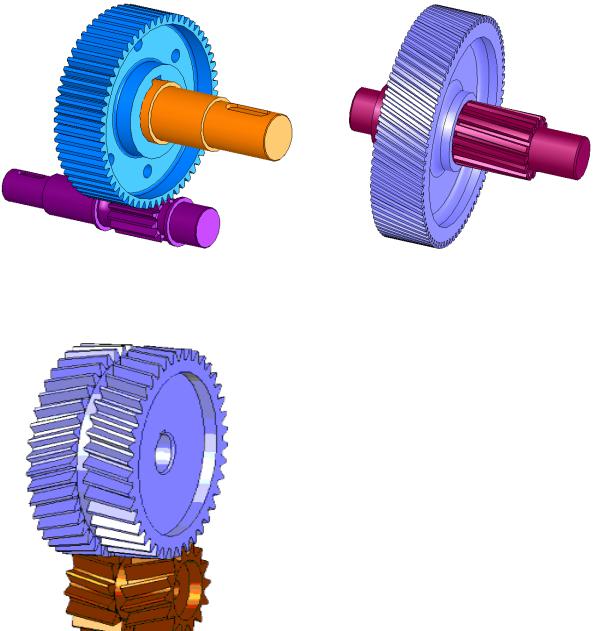

1. Podle typu zapojení zubů. V technických zařízeních se používají převodovky s vnějším (obr. 5.1, a), s vnitřním (obr. 5.1, b) as ozubeným převodem (obr. 5.1, c).

Převod s vnějším převodem se používá k převodu rotačního pohybu se změnou směru pohybu. Převodový poměr se pohybuje od –0,1 i –10. Vnitřní ozubení se používá v případě, že je nutné přeměnit rotační pohyb se zachováním směru. Ve srovnání s vnějším převodem má převodovka menší celkové rozměry, větší součinitel překrytí a zvýšenou pevnost, ale je obtížnější vyrábět. Rackové převody se používají při přeměně rotačního pohybu na translační a zadní.

2 Vzájemným uspořádáním os hřídele rozlišit převodová válcová kola s paralelními osami hřídelí (obr. 5.1,a ), kuželová kola s protínajícími se nápravami (obr. 5.2), kola s protínajícími se nápravami (obr. 5.3). Převody s kuželovými koly mají nižší převodový poměr (1/6i 6) jsou těžší na výrobu a provoz, mají další axiální zatížení. Šroubová kola pracují se zvýšeným skluzem, rychleji se opotřebovávají, mají nízkou nosnost. Tato ozubená kola mohou poskytovat různé převodové poměry pro stejné průměry kol.

3 Umístění zubů vzhledem k ráfku tvarovacího kola

jsou zde čelní ozubená kola (obr. 5.4, a), ozubená kola (obr. 5.4, b), vřeteno (obr. 5.5) a kruhové zuby.

Čelní ozubená kola jsou velká |

||||

shuya hladkost zapojení, méně |

||||

technologicky | ekvivalent |

|||

podněty, ale při přenosu |

||||

další | zatížení. |

|||

Dvojitá šroubovicová převodovka | čítač |

|||

nakloněné zuby (chevron) |

||||

cha má všechny výhody spirály |

||||

a vyvážené axiální síly. Ale |

||||

přenos je poněkud obtížnější |

||||

lenia a instalace. Curvilinear |

||||

zuby jsou nejčastěji používány u koní |

||||

zařízení | zlepšit |

|||

nosnost | hladkost |

|||

pracovat ve vysokých rychlostech. |

||||

3. Geometrické parametry ozubených kol

To hlavní geometrické parametry ozubených kol (obr. 5.6) zahrnují: rozteč zubůP t, mod m (m = P t /), počet zubů Z, průměr d roztečné kružnice, výška h dělicí hlavy zubu, výška hf dělicí nohy zubu, průměry d a df kruhů vrcholů a dutin, šířka ráfku ozubeného kola

df 1 | db 1 | |||

dw 1 (d1) | ||||

da 1 | ||||

df 2 | dw 2 (d2) | da 2 |

||

db 2 | ||||

Průměr roztečné kružnice d = mZ. Rozteč zubu kola je rozdělena na roztečovou hlavu a roztečovou nohu, jejíž velikostní poměr je dán relativní polohou kola a polotovaru nástroje v procesu řezání zubů.

S nulovým posunutím počátečního obrysu odpovídá výška dělicí hlavy a nohy zubu kola počátečnímu obrysu, tzn.

ha = h a * m; hf = (h a * + c *) m,

kde h a * je výškový faktor hlavy zubu, c * je radiální koeficient

Pro kola s vnějšími zuby, průměr kruhových vrcholů

da = d + 2 ha = (Z + 2 h a *) m.

Průměr obvodu dutin

df = d –2 hf = (Z –2 h a * –2 c *) m.

Když m\u003e 1 mmh, a * = 1, c * = 0,25, d a = (Z - 2,5) m.

U kol s vnitřními zuby jsou průměry kruhů vrcholů a dna následující:

da = d –2 ha = (Z –2 h a *) m;

df = d + 2 hf = (Z + 2 h a * + 2 c *) m.

Pro kola, která jsou řezána s přesazením, jsou průměry vrcholů a prohlubní určeny na základě velikosti koeficientu posunutí pro složitější závislosti.

Pokud jsou zapnuta dvě kola bez posunutí, dotknou se jejich roztečné kružnice, to znamená, že se shodují s počátečními kruhy. Úhel záběru v tomto případě bude roven úhlu profilu počátečního obrysu, to znamená, že počáteční nohy a hlavy se budou shodovat s dělicími rameny a hlavami. Středová vzdálenost se bude rovnat dělené středové vzdálenosti určené průměry dělicích kruhů:

aw = a = (d1 + d2) / 2 = m (Z1 + Z2) / 2.

U řezaných kotoučů s posunem je rozdíl pro počáteční a roztečový průměr, tj.

dw 1 d 1; dw2d2; αw = α.

4. Přesnost převodu parametrů

In během provozu ozubených kol podléhá teoreticky konstantní převodový poměr neustálým změnám. Tyto změny jsou způsobeny nevyhnutelnými chybami při výrobě rozměrů a tvaru zubů. Problém výroby ozubených kol s nízkou citlivostí na chyby je řešen ve dvou směrech:

a) použití speciálních typů profilů (např. hodinových převodů);

b) omezení výrobních chyb.

In na rozdíl od jednoduchých částí, jako jsou hřídele a pouzdra, jsou ozubená kola složitými součástmi a chyby ve výkonu jejich jednotlivých prvků neovlivňují pouze párování dvou samostatných zubů, ale také ovlivňují dynamické a pevnostní charakteristiky ozubeného převodu, jakož i přesnost. přenos a transformace rotačního pohybu.

Chyby převodů a rychlostních stupňů, v závislosti na jejich vlivu na výkon převodovky, lze rozdělit do čtyř skupin:

1) chyby ovlivňující kinematickou přesnost, tj. Přesnost přenosu a transformaci rotačního pohybu;

2) chyby ovlivňující hladký chod převodovky;

3) chyby zubů kontaktní skvrny;

4) chyby vedoucí ke změně boční vůle a ovlivňující mrtvý zdvih převodovky.

V každé z těchto skupin lze rozlišovat komplexní chyby, které nejvíce charakterizují tuto skupinu a element-by-element, částečně popisující ukazatele výkonnosti přenosu.

Toto rozdělení chyb do skupin je základem pro normy pro tolerance a odchylky ozubených kol: GOST 1643–81 a GOST 9178–81.

Pro posouzení kinematické přesnosti převodovky, plynulého otáčení, kontaktních charakteristik zubů a mrtvého zdvihu v uvažovaných normách je stanoveno 12 stupňů přesných výrobních převodů.

a zařízení. Stupně přesnosti v sestupném pořadí jsou označeny čísly. 1–12. Přesnost 1 a 2 podle GOST 1643–81 pro m\u003e 1 mm a podle GOST 9178–81 pro 0,1 Je povoleno používat ozubená kola a ozubená kola, jejichž chybové skupiny mohou patřit k různým stupňům přesnosti. Nicméně, řada chyb, které patří do různých skupin v jejich vlivu na přesnost přenosu, jsou vzájemně provázány, a proto jsou na kombinaci standardů přesnosti uložena omezení. Normy hladkosti tedy nemohou být o více než dva stupně přesnější nebo o jeden stupeň hrubší než normy kinematické přesnosti a rychlosti kontaktu zubů mohou být přiřazeny libovolným stupňům přesnějším než normy hladkosti. Kombinace přesných standardů umožňuje konstruktérovi vytvořit nejekonomičtější přenosy při volbě takových stupňů přesnosti pro jednotlivé indikátory telefony, které splňují provozní požadavky pro tento přenos, aniž by přeceňovaly náklady na výrobu převodovky. Volba stupně přesnosti závisí na účelu, oblasti použití kol a obvodové rychlosti otáčení zubů. Podívejme se podrobněji na chyby ozubených kol a ozubených kol, které ovlivňují jejich kvalitu. 5. Dynamické poměry v rychlostních stupních Převody převádějí nejen parametry pohybu, ale také parametry zatížení. V procesu přeměny mechanické energie je část výkonu P Tr dodávaná na vstup měniče vynaložena na překonání valivého a kluzného tření v kinematických párech ozubených kol. Výsledkem je snížení výstupního výkonu. Posoudit ztrátu výkon je používán koncept efektivnosti (EFFICIENCY), definovaný jako poměr výstupního výkonu měniče k výkonu dodávanému na jeho vstup, tj. η = P out / P in. Pokud převodový převod převádí rotační pohyb, pak může být vstupní a výstupní výkon definován jako Označme ωout / ωin podle i, a hodnotu Tout / Tin in through i m, kterou nazýváme poměrem momentů. Pak výraz (5.3) má formu η = i m Hodnota η se pohybuje mezi 0,94–0,96 a závisí na typu přenosu a přenášeném zatížení. U převodovky s válcovým převodem lze účinnost zjistit ze závislosti η = 1 - cf π (1 / Z 1 + 1 / Z 2), kde c je korekční faktor, který bere v úvahu snížení účinnosti s poklesem přenášeného výkonu; 20T z 292 mZ2 20 ° C 17mZ2 kde T o je výstupní moment, H mm, f je součinitel tření mezi zuby. Chcete-li zjistit skutečnou sílu na zuby ozubeného kola, zvažte Řím je proces přeměny zátěže (obr. 5.7). Nechte hnací vstupní moment T1 působit na hnací ozubené kolo 1 s průměrem počáteční kružnice dwl a moment odporu T2 poháněného kola 2 je směrován ve směru opačném k otáčení kola. V evolventním převodu je kontaktní bod vždy na lince, což je běžná normálka kontaktních profilů. V důsledku toho bude přítlačná síla zubu F hnacího kola na pomocný zub vedena podél normálu. Přeneseme sílu podél linie působení na pól spoje a rozložíme ho na dvě složky. Ft “ Ft “ Tečná složka Ft je volána okresní síly. Ona provádí užitečnou práci, překonává moment odporu T a pohánějí kola. Jeho hodnotu lze vypočítat podle vzorce Ft = 2T / dw. Složka svisle se nazývá radiální sílaa je označen F r. Tato síla práce nevytváří, vytváří pouze další zatížení na hřídele a podporu převodovky. Při určování velikosti obou sil mohou být zanedbány třecí síly mezi zuby. V tomto případě mezi celkovou tlakovou silou zubů a jeho součástmi existují následující závislosti: F n = F t / (cos α cos); F r = F t tg α / cos, kde α je úhel záběru. Zapojení čelních kol má řadu významných dynamických nevýhod: omezené hodnoty překrytí, značný hluk a rázy při vysokých rychlostech. Aby se zmenšila velikost převodovky a snížila hladkost práce, je čelní ozubené kolo často nahrazeno šroubovicovým ozubením, jehož boční profily zubů jsou evolventní spirálovité plochy. U šroubovicových kol je celková síla F směrována kolmo na zub. Tuto sílu rozložíme na dvě složky: Ft je obvodová síla kola a F a je axiální síla, která je vedena podél geometrické osy kola; F a = F t tg β, kde je úhel sklonu zubu. Na rozdíl od čelního ozubeného kola tedy působí ve spirálovém záběru tři vzájemně kolmé síly Fa, Fr, Ft, z nichž pouze Ft pracuje. 6. Konstrukce kol. Materiály a přípustné napětí Konstrukce kol.Při studiu principů navrhování ozubených kol je hlavním cílem zvládnutí metody určování tvaru a základních parametrů kol podle podmínek provozuschopnosti a provozu. Dosažení tohoto cíle je možné při řešení následujících úkolů: a) výběr optimálních materiálů kol a stanovení přípustných mechanických vlastností; b) výpočet velikostí kol podle podmínek kontaktu a pevnosti v ohybu; c) konstrukci ozubených kol. Ozubená kola jsou typickými měniči, pro které bylo vyvinuto poměrně dost rozumných variant optimálního designu. Schéma syntézy konstrukce ozubeného kola může být reprezentováno jako kombinace tří hlavních konstrukčních prvků: ozubeného kola, náboje a centrálního disku (obr. 5.9). Tvar a rozměry ozubených kol jsou určeny v závislosti na počtu zubů, modulu, průměru hřídele, jakož i na materiálu a technologii výroby kol. Na Obr. 5.8 ukazuje příklady provedení převodových mechanismů. Rozměry kol se doporučují v souladu s pokyny GOST 13733-77. Studenti, postgraduální studenti, mladí vědci, kteří ve své studii a práci využívají znalostní základnu, vám budou velmi vděční. Publikováno na http://www.allbest.ru/ Gears Úvod evolventní převod ozubeného kola Rychlý rozvoj vědy a techniky vede k vzniku nových materiálů, nových technologických řešení umožňujících vytváření zásadně nových návrhů, ale základní metodická ustanovení zůstávají beze změny. V XI. Století byla zvláštní pozornost věnována strojírenskému a leteckému průmyslu, v této souvislosti bych se chtěla zabývat univerzálními prvky používanými v těchto odvětvích, a to ozubenými koly. V abstraktu je uvedena definice ozubení, jejich klasifikace, metoda výpočtu geometrických parametrů ozubených kol. V tomto příspěvku je také popsáno přiřazení převodovky, jsou uvedeny přenosové charakteristiky v mechanismech. 1

.

Zoobchatoh kolo,

klasifikace Převodovka, ozubená kola - hlavní část ozubeného kola ve formě kotouče se zuby na válcové nebo kuželovité ploše, která zapadá do zubů jiného ozubeného kola. Ve strojírenství, to je obvyklé volat malé ozubené kolo s menším počtem zubů ozubené kolo, a velké ozubené kolo být volán ozubené kolo. Často se však všechna ozubená kola nazývají ozubená kola. Obr. 1. Ozubené kolo Ozubená kola jsou běžně používána jako kočárek s různým počtem zubů, aby se změnil moment a počet otáček hřídelí ve vstupu a výstupu. Kolo, ke kterému je moment přiváděn z vnějšku, se nazývá hnací a kolo, ze kterého je moment odstraněn, je poháněno. Je-li průměr hnacího kola menší, pak točivý moment hnaného kola vzrůstá v důsledku proporcionálního snížení rychlosti otáčení a naopak. V souladu s převodovým poměrem způsobí zvýšení točivého momentu úměrné snížení úhlové rychlosti otáčení poháněného kola a jejich produkt, mechanický výkon, zůstane nezměněn. Tento poměr platí pouze pro ideální případ, který nebere v úvahu ztráty třením a další účinky typické pro reálná zařízení. A) Příčný profil zubů Profil zubů kol má obvykle evoluční boční tvar. Existují však ozubená kola s kruhovým tvarem profilu zubů (ozubení Novikov s jedním a dvěma ozubenými řadami) a cykloidními koly. Kromě toho se v rohatkových mechanismech používají ozubená kola s asymetrickými profily zubů. Parametry převodovky: modul m - kola. Zapojovací modul se nazývá lineární veličinou v str krát menší obvodová rozteč P nebo poměr rozteče podél jakéhokoliv soustředného kruhu ozubeného kola k str, tj. modul - počet milimetrů průměru na jeden zub. Tmavá a lehká kola mají stejný modul. Nejdůležitější parametr, normalizovaný, je určen z výpočtu pevnosti ozubených kol. Čím větší je přenos, tím vyšší je hodnota modulu. Všechny geometrické parametry ozubení jsou vyjádřeny jeho modulem: 1. Modul zubů m=

=

.

2. Výška zubů h

=

2,25m.

3. Výška hlavy zubu h=

m.

4. Výška zubu h=

2,25m.

5. Průměr roztečné kružnice d

=

mz.

6. Průměr kruhových výčnělků d=

d+

2

h =

d+

2m=

m(z+

2). 7. Průměr kruhu dutin

d = d + 2

h = d + 2

m = m (

z + 2).

8. Radiální vůle mezi protilehlými kroužky s=0,25t. 9. Středová vzdálenost a=

.

10. Rozteč zubů str= pm.

11. Tloušťka zubu S=

0,5str=

.

12. Šířka hloubky já=

0,5str=

.

13. Šířka korunových ozubených kol (délka zubu) b?

(6…8).m 14. Průměr náboje d?

(1,6…2)

d.

15. Délka náboje já=

1,5

d.

16. Tloušťka ráfku d

?

(2,5…4) m.

17. Úhel profilu, úhel záběru b =

b

=

20. 18. Průměr rozteče, počáteční průměr d =

d

=

mz.

19. Hlavní průměr.

d

=

d cos b Obr. 2 Parametry převodovky Ve strojírenství jsou pro snadnou výrobu a výměnu převodových stupňů, které jsou celými čísly nebo číslicemi s desetinnými místy, přijaty určité hodnoty modulu ozubeného kola m, což jsou 0,5 nebo 0,5; 0,7; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3,5; 4; 4,5; 5 a tak dále na 50. B) Podélná linie zubu Ozubená kola jsou klasifikována v závislosti na tvaru podélné linie zubu do: čelního kola, šikmého ozubeného kola, chevronu. B) Čelní kola Čelní kola - nejběžnější typ ozubených kol. Zuby jsou umístěny v radiálních rovinách a linie kontaktu zubů obou ozubených kol je rovnoběžná s osou otáčení. V tomto případě by měly být osy obou ozubených kol také přísně paralelní. Čelní kola mají nejnižší náklady, ale zároveň omezující točivý moment těchto kol je nižší než u šroubovicových a šroubovicových kol. C) ozubené kolo Šroubová kola jsou vylepšenou verzí čelních ozubených kol. Jejich zuby jsou šikmé k ose otáčení a tvoří část spirálového tvaru. Výhody: Zapojení takových kol nastává hladší než u čelních ozubených kol a s menším hlukem; Kontaktní plocha je zvýšena ve srovnání s čelním ozubeným kolem, takže omezovací moment přenášený párem ozubených kol je také větší. Během provozu spirálovitého kola vzniká mechanická síla směřující podél osy, která vyžaduje použití axiálních ložisek pro montáž hřídele; Zvýšení třecí plochy zubů (což způsobuje dodatečné ztráty energie pro vytápění), které je kompenzováno použitím speciálních maziv. Obecně se šroubová kola používají v mechanismech, které vyžadují přenos vysokého točivého momentu při vysokých rychlostech nebo mají závažná omezení hluku. D) Chevronová kola Zuby těchto kol jsou vytvořeny ve tvaru písmene "V" (nebo jsou získány spojením dvou šroubovicových ozubených kol s protilehlým uspořádáním zubů). Ozubená kola založená na takových převodech jsou obyčejně odkazoval se na jak “chevron”. Chevronová kola řeší problém axiální síly. Axiální síly obou polovin takového kola jsou vzájemně kompenzovány, takže není třeba instalovat hřídele na axiální ložiska. V tomto případě je převodovka v axiálním směru samočinně vyrovnání, z toho důvodu v převodovkách s vřetenovými koly je jeden z hřídelů namontován na plovoucích podpěrách (zpravidla na ložiscích s krátkými válcovými válci). D) Ozubená kola s vnitřním převodem S přísnými omezeními rozměrů, v planetových mechanismech, v zubových čerpadlech s vnitřním převodem, v pohonu revolverové hlavice nádrže, jsou používána kola s ozubeným věncem, řezaným zevnitř. Otáčení hnacích a hnaných kol se provádí v jednom směru. U takového převodu je menší ztráta tření, to znamená vyšší účinnost. E) Sektorová kola Sektorové kolo je součástí běžného kola jakéhokoliv typu. Tato kola se používají v případech, kdy se otáčení spoje nevyžaduje pro plné zatáčení, a proto můžete ušetřit na jeho rozměrech. G) Kola s kruhovými zuby Převodovka na bázi kol s kruhovými zuby má ještě vyšší jízdní výkon než šroubová kola - vysoká nosnost převodovky, vysoká hladkost a bezhlučný provoz. Jsou však omezeny na použití redukovaných, za stejných podmínek, účinnosti a pracovního zdroje, tyto kotouče jsou mnohem těžší na výrobu. Čára zubů v nich je kruh o poloměru, který je vybrán pro specifické požadavky. Kontaktní povrchy zubů se vyskytují v jednom místě na linii záběru, která je umístěna rovnoběžně s osami kol. 2. Hzařízení, klasifikace Převodovka je mechanismus nebo část mechanického převodového mechanismu, který zahrnuje ozubená kola. Klasifikace ozubených kol Tvar profilu zubů: Evolventní; Kruhový (Novikovův přenos); Cykloidní. Podle typu zubů: Čelní zuby; Helikální; Chevron; Curvilinear; Magnetické. Vzájemným uspořádáním os hřídelí: S paralelními osami (válcová ozubená kola s rovnými, šikmými a chevronovými zuby); S protínajícími se nápravami - kuželová kola; S překrývajícími se osami. Tvar počátečních povrchů: Válcový; Kuželovité; Globoid; Podle rychlosti kola: Pomalý pohyb; Střední rychlost; Motorové čluny. Podle stupně bezpečnosti: Otevřít; Uzavřeno. Podle relativního otáčení kol a umístění zubů: Vnitřní převod (otáčení kol v jednom směru); Vnější převod (otáčení kol v opačném směru). 3. Evolventní a jeho vlastnosti Drtivá většina ozubených kol používaných v technice má ozubená kola s evolventním profilem. Evoluční křivka pro vytvoření profilu zubu byla navržena L. Eulerem. Má značné výhody oproti ostatním křivkám používaným k tomuto účelu - splňuje základní zákon o převodovce, zajišťuje stálost převodového poměru, je necitlivý na nepřesnosti v axiálním rozestupu (což usnadňuje montáž), je nejjednodušší a nejvíce technologický ve výrobě, je snadno standardizovatelný (což je obzvláště důležité pro takovéto aplikace běžných převodů, jako jsou ozubená kola). Evolventní je trajektorie bodu náležejícího k přímce, která se valí bez klouzání podél kruhu. Tato čára se nazývá generující čára a kružnice, podél které se valí, se nazývá hlavní kruh (obrázek 3 a). Obr. 3 (a, b). Evolventní má následující vlastnosti, které jsou používány v teorii ozubení: 1) tvar evolventu je určen poloměrem hlavního kruhu; 2) normální k involutě v kterémkoli bodě je tečná k hlavnímu kruhu. Bod dotyku normálu se základní kružnicí je středem zakřivení vyvíjejícího se prostředku v daném bodě; 3) evolvent stejného základního kruhu je ekvidistantní (od sebe navzájem stejné) křivek. Poloha libovolného bodu na evolventnosti může být jednoznačně charakterizována průměrem kružnice, na které je umístěna, stejně jako charakteristickými úhly pro evolventní: úhel rozvinutí (označený n), úhel profilu (b), evolventní úhel - invb (obrázek 3 b). Obrázek 1b ukazuje tyto úhly pro bod Y libovolně zvolený na evolventní, proto mají odpovídající index: Н Y - úhel vyvíjejícího se rozpouštědla k bodu y; B Y - úhel profilu v bodě Y; Inv Y je evolventní úhel v bodě Y (na obvodu průměru dY). To znamená, že index ukazuje, na kterém kruhu se nachází uvažovaný evolventní bod, proto charakteristické kruhy používají výše uvedené indexy. Například: b a1 je úhel evolventního profilu v bodě ležícím na obvodu vrcholů prvního kola; invb - evolventní úhel v evolventním bodě na obvodu rozteče kola atd. 4. Odobrábění Existují dva zásadně odlišné metody řezání: 1) způsob kopírování; 2) běžící metoda. V prvním případě je ozubená dutina frézována na univerzálním frézovacím stroji s tvarovanými kotouči nebo řezačkami prstů, jejichž profil odpovídá profilu dutiny. Pak se obrobek otočí pod úhlem 360 ° / z a řez do dalšího žlabu. Využívá dělící hlavu a jsou zde také sady fréz pro řezání kotoučů s jiným modulem a různým počtem zubů. Metoda je neproduktivní a používá se v malé i individuální výrobě. Druhý způsob válcování nebo zaoblování může být proveden pomocí nástrojové kolejnice (hřeben) na stroji pro řezání ozubených kol; dolbyak na stroji pro tvarování ozubených kol nebo šnekový mlýn na frézce ozubených kol. Tato metoda je vysoce produktivní a používá se v masové i velkovýrobě. Stejný nástroj může řezat kola s jiným počtem zubů. Řezání pomocí nástrojové lišty simuluje ozubení ozubených kol a pastorku, kde je profil zubů vytvořen jako obálka po sobě následujících poloh profilu nástroje, jehož úhel výchozího obrysu je b = 20? Záběr mezi řezným nástrojem a řezaným kolem se nazývá obráběcí stroj. Při obráběcích strojích se počáteční kruh vždy shoduje s roztečnou kružnicí. Nejproduktivnějším z uvažovaných metod je frézování ozubených kol pomocí šnekových mlýnů, které jsou s obrobkem zapojeny analogicky se šnekovým převodem. Při řezání dolbyakem se jeho vratný pohyb provádí za současného otáčení. Ve skutečnosti se jedná o záběr obrobku s ozubeným kolem nástroje - pěchovadlo. Tato metoda se nejčastěji používá při řezání vnitřních ozubených ráfků. Všechny uvažované metody se používají pro řezání válcových kol s přímými i šikmými zuby. 5. Řezání profilu zubů.Korekce ozubení Při řezání ozubeného kola existuje možnost řezání zubů, což se projevuje snížením tloušťky zubu zubu. To vede k řezání hlavního (evolventního) profilu zubů a snížení jejich pevnosti v ohybu. Řezání zubů nastává, když aktivní linie záběru N H2 přesahuje teoretickou linii záběru B, B2, protože žádný bod profilu zubu (ozubeného kola), který leží mimo tuto linii, neodpovídá základní větě ozubení (normální N "N"). , který je držen v takovém profilu v místě dotyku, neprochází záběrovým pólem.) Nebezpečí oříznutí je více než menší kolo, protože VuH2<В2Н. Pro stanovení minimálního koeficientu posunutí xmin a minimálního počtu zubů, u kterých není pozorováno žádné podřezání, může být použita závislost na poloměru zakřivení mezního bodu L hlavního bočního profilu zubů. Připomeňme, že bod, který odděluje evolventní a přechodnou část bočního profilu, se nazývá limit. Jak je známo, pro konstrukci hlavního profilu evolventního zubu se používá evolvent, jehož poloměr zakřivení vždy splňuje podmínku p\u003e 0. Navíc, evolventní bude mimo hlavní kruh a na jeho počátku, který se shoduje s hlavním kruhem, bude poloměr zakřivení p = 0. To je omezujícím případem, ve kterém profil zubu kola může být na spojovací čáře NN a má poloměr zakřivení p = 0. V některých případech je mírné uvolnění zubů zcela přijatelné, což se provádí ke zlepšení kontaktních podmínek zubů na začátku (nebo na konci). ) ozubení. Oprava ozubení (z latiny. Corrigo - korektura, zlepšení), metoda zlepšování tvaru zubů evolventního ozubení. Při řezání ozubených kol se původní standardní obrys produkující kolejnice posouvá v radiálním směru tak, aby se její roztečová linie nedotýkala obvodu rozteče kola. V tomto případě můžete použít běžný nástroj pro řezání ozubených kol (hřeben, šnekový fréz, atd.) Nebo dolbyaki. Zpracování olova podle metody běhu obráběcího stroje (viz. Řezání ozubených kol) ,

krájení kotoučů s požadovaným posunem původního obrysu. K. h. K. se jevil jako prostředek k odstranění nežádoucího řezání dříku zubu v kolech s malým počtem zubů v důsledku nedokonalosti nástroje. Moderní K. h. protože má obecnější význam a je prakticky vyjádřena v záměrném posunutí původního obrysu, což je jeden z hlavních geometrických parametrů ozubených kol. Posun od středu kola může být negativní nebo pozitivní. V případě pozitivního posunu pro profil zubů se používají evolventní oblasti s velkými poloměry zakřivení, které zvyšují kontaktní pevnost zubů a také zvyšují jejich pevnost v lomu. K. h. To může být použito ke zlepšení kvality ozubení obou kol a ozubení kola s kolejnicí. Správný výběr ofsetů může snížit sklouznutí zubů přes sebe, snížit opotřebení, snížit riziko lepení a zvýšit účinnost přenosu. K. h. To vám umožní změnit středovou vzdálenost v ozubených kolech, což umožňuje vyřešit řadu důležitých konstrukčních problémů. Například v převodovkách mohou být mezi dvěma převodovými hřídeli umístěny planetové mechanismy atd., Ve kterých stejné kolo zapadá s koly s různým počtem zubů, nebo při opravách nestandardních ozubených kol mohou být nahrazeny standardními. Při výpočtu geometrie korigovaných vazeb použijte faktor ofsetu x, který se rovná posunutí původního obrysu děleným převodovým modulem. Po domluvě x 1

pro 1. a x 2

pro 2. kolo je třeba vzít v úvahu omezující podmínky: nepřítomnost nebo omezení podřezání nohou zubu; žádné rušení, tj. vzájemný průnik profilů zubů při relativním pohybu kol; získání dostatečného součinitele překrytí, který spolehlivě zajišťuje záběr dalšího páru zubů až do té doby, než předchozí z výstupku vyjde; žádné ostření zubů, tj. dosažení dostatečné tloušťky zubů nahoře. SSSR vyvinul pohodlný způsob, jak vzít v úvahu tyto podmínky, takzvané. blokování obrysů - křivek vytvořených v souřadnicích x 1

a x 2

.

Tyto grafy odrážejí uvedená omezení a tvoří uzavřenou smyčku vymezující zónu přípustných kombinací x 1 a x 2

. Pro každou kombinaci čísel zubů kol ( Z 1

a Z 2

) vybudovat blokovací obvod. Pokud pro převod neexistují žádné zvláštní požadavky, x 1

a x 2

v zóně přípustných hodnot se volí podle obecných doporučení, která zohledňují zlepšení všech vlastností spoje (tzv. univerzální systémy K. z. K.). Jsou-li pro přenos zvláštní požadavky (např. Vysoká pevnost zubů při lomu atd.) x 1

a x 2

vybírat ze stavu nejúplnějšího uspokojení těchto požadavků (speciální systémy K. z. k.). Závěr Převody jsou nejrozumnější a nejběžnější typ mechanických převodů. Používají se k přenosu výkonu - od zanedbatelně malých až po desítky tisíc kW, pro přenos obvodového úsilí z frakcí od gramu do 10 Mn (1000 mc) Hlavní výhody ozubených kol: výrazně menší rozměry než jiná ozubená kola; vysoká účinnost (ztráty přesných, dobře mazaných převodů 1-2%, za zvláště příznivých podmínek 0,5%); vysoká životnost a spolehlivost; nedostatek skluzu; malé zatížení na hřídeli. Nevýhody ozubených kol zahrnují hluk při práci a potřebu přesné výroby. Nejjednodušší převodovka se skládá ze dvou kol se zuby, kterými se vzájemně spojují. Otáčení hnacího kola je přeměněno na otáčení hnaného kola stisknutím zubů prvního na zubech druhého. Čím menší je rychlostní stupeň, tím větší je kolo. Odkazy 1. Ivanov M.N. Části strojů: učebnice pro studenty vyšších ročníků. tech. studií. institucí. M.: Vyšší. Sc., 1991. - 383 s. 2. Guzenkov P.G. Části strojů. - M.: Vyšší škola, 1982. - 504 s. 3. Kuklin N.G., Kuklina G.S., Části strojů. - M.: Vyšší škola, 1984 - 310 c. 4. G.I. Roshchin, E.A. Samoilov, N.A. Alekseeva. Základy strojních součástí a konstrukce: studie. pro univerzity / ed. G.I. Roshchinn a E.A. Samoilov. - M .: Drofa, 2006. -415 s. Publikováno na Allbest.ru Klasifikace převodů pro provozní účely. Systém tolerance pro čelní ozubená kola. Metody a prostředky řízení převodů a převodů. Zařízení pro řízení čelních ozubených kol, použité metody jejich použití. abstrakt, přidáno 26.11.2009 Převodové mechanismy, ve kterých je pohyb mezi spoji přenášen postupným zapojením zubů. Klasifikace lovných zařízení. Prvky teorie převodových převodů. Geometrický výpočet evolventních čelních ozubených kol. Konstrukce ozubených kol. prezentace přidána dne 24/02/2014 Typy ozubených kol. Parametry vnějších převodů válcových převodů. Typy zubního kazu. Kritéria pro výpočet ozubených kol. Výběr materiálů a metod tepelného zpracování. Přípustné napětí při maximálním zatížení. kurz přednášek, přidáno 15/05/2011 Parametry válcových ozubených kol. Konstrukce a materiály ozubených kol, jejich velikost a tvar. Kuželové převody a geometrický výpočet. Návrh a výpočet šnekových převodů. Hlavní výhody a nevýhody šnekových převodů. abstract, přidáno dne 01/18/2009 Materiál pro výrobu ozubených kol, jejich konstrukční a technologické vlastnosti. Podstata chemického tepelného zpracování ozubených kol. Chyba při výrobě ozubených kol. Technologická cesta zpracování cementovaných ozubených kol. abstrakt, přidáno 01/17/2012 Princip frézování ozubených kol válcových kol se šnekovou frézou. Metody a základní metody řezání zubů. Nástroj pro řezání čelních ozubených kol. Upínací zařízení, frézovací stroje a jejich hlavní technické vlastnosti. seminární práce, přidáno 14. 1. 2011 Požadavky na ozubená kola. Tepelné zpracování polotovarů. Kontrola kvality cementovaných dílů. Deformace ozubených kol během tepelného zpracování. Metody a prostředky regulačních zařízení. Cementová pec. seminární práce, přidáno 01/10/2016 Klasifikace ozubených kol na tvaru profilu zubů, jejich typ, relativní poloha os hřídele. Hlavní prvky ozubených kol. Výpočet hlavních geometrických parametrů válcového kola. Měření průměru vrcholů zubů kola. prezentace přidána dne 05/20/2015 Rozšíření technologických možností metod zpracování ozubených kol. Zpracovatelské metody blade nástroj. Přednosti převodů - přesnost parametrů, kvalita pracovních ploch zubů a mechanické vlastnosti materiálu ozubených kol. seminární práce, přidáno 23.02.2009 Konstrukce, opotřebení, opravy a výměna ozubených kol. Metody rychlých oprav. Válcový, šikmý, kuželový převod. Otevřený a uzavřený převod, mazivo převodové převodovky. Metody vysokorychlostní opravy výměnou. Převodový vlak mechanismus sestávající z kol se zuby, které jsou vzájemně propojeny a přenášejí rotační pohyb, obvykle převádějící úhlové rychlosti a točivé momenty. Z. p, děleno vzájemným uspořádáním os na převodu ( rýže 1

): s rovnoběžnými osami - válcové; s protínajícími se osami - kuželovými, stejně jako zřídka používanými cylindricko-kuželovými a rovinně válcovými; s překrývajícími se osami - ozubený šroub (šnek, hypoid a šroub). Zvláštním případem hvězdicové desky je ozubené kolo s ozubenými koly, které převádí rotační pohyb na translační nebo naopak. U většiny strojů a mechanismů Z. p. S vnějším převodem, tj. S ozubenými koly, které mají zuby na vnějším povrchu, se používá méně často s vnitřním ozubením, ve kterém jsou zuby na vnitřním povrchu řezány na jednom kole. Převodová kola se provádějí: s přímými zuby pro práce při nízkých a průměrných rychlostech v otevřených převodech av boxech rychlostí; se šikmými zuby pro použití u kritických ozubených kol při středních a vysokých rychlostech (více než 30% všech čelních ozubených kol); s chevronovými zuby pro přenos vysokých momentů a sil v těžkých strojích; s kruhovými zuby - u všech kritických kuželových ozubených kol. Převodovky s konstantním převodovým poměrem se zpravidla používají ve strojích a mechanismech (viz Převodový poměr) kde w 1 , z 1 a Obr w 2 , z 2 - úhlová rychlost a počet zubů, respektive vysokorychlostní a nízkorychlostní převody. Plovoucí převodovka s variabilním převodovým poměrem se provádí pomocí nekruhových válcových kol, která jsou dána podřízenému prvku danou hladce se měnící rychlostí při konstantní rychlosti masteru. Takové Z. p. Zřídka používané. Převodový poměr jednoho páru kol v převodovkách je obvykle až 7, u převodovek do 4, u pohonů stolů strojů až 20 nebo více. Rychlosti obvodů pro vysoce přesné ostro Z. n. - do 15 m / s pro šroubová kola - do 30 mm m / s při vysokorychlostních rychlostech až 100 km / h m / s a další. Z. p. Jsou nejracionálnějším a nejběžnějším typem mechanických převodovek. Používají se k přenosu výkonu - od zanedbatelných až po desítky tisíc kW, převést okresní síly z zlomků gramu na 10 Mn (1000 mc).

Hlavní výhody Z. P: výrazně menší rozměry než jiná ozubená kola; vysoká účinnost (ztráty přesných, dobře mazaných převodů 1-2%, za zvláště příznivých podmínek 0,5%); vysoká životnost a spolehlivost; nedostatek skluzu; malé zatížení na hřídeli. Nevýhody platových podmínek zahrnují hluk při práci a potřebu přesné výroby. Ozubená kola jsou v takzvaném. Převodovka, jejíž hlavní kinematickou charakteristikou je stálost okamžitého převodového poměru s nepřetržitým kontaktem zubů. V tomto případě musí běžný normál (linie zapojení) k profilům ozubených kol v kterémkoli místě jejich kontaktu procházet sloupem záběru ( rýže 2

). U válcových ozubených kol je záběrový pól bodem dotyku mezi počátečními kruhy ozubených kol, tj. Kruhy, které se po sobě posouvají bez klouzání. Průměry počátečních kruhů d 1 a Obr d 2 lze určit z poměrů:

kde A - vzdálenost mezi osami kol). Tato podmínka je uspokojena mnoha křivkami, zejména evolventy, které jsou nejvhodnější pro profilování zubů z hlediska kombinace provozních a technologických vlastností, proto Evolventní převod získal primární využití ve strojírenství. Kola s evolventním profilem mohou být řezána jediným nástrojem, bez ohledu na počet zubů a tak, aby každé evolventní kolo mohlo zapadnout do kol, která mají libovolný počet zubů. Profil zubů nástroje může být přímočarý, vhodný pro výrobu a kontrolu. Evolventní zapojení je málo citlivé na odchylky středové vzdálenosti. K dotyku profilů zubů dochází v bodech záběrové čáry procházející záběrovým pólem vzhledem k hlavním kruhům s průměry d 01 = d 1 cos α a d 02 = d 1 cos α, kde α je úhel záběru. Hlavní rozměrový parametr evolventního a jiného převodu - modul m, rovna poměru průměru rozteče ozubeného kola d. d počet zubů z. Pro nekorigované evolventní převody (viz Korekce ozubených kola) počáteční a roztečné kružnice se shodují: d 1 = d d1 = mz 1 a Obr d 2 = d d2 = mz 2 . Profil takzvaný. při vytváření ozubeného kola je nacházející se podél původního obrysu hlavní kolejnice ( rýže 3

), který se získá zvýšením počtu zubů normálního evolventního převodu na nekonečno. Reiki produkující zuby mají zvýšenou výšku h = (h ' + h '')

vytvořit radiální vůli v síti ( c o m),

tloušťky podél roztečné kružnice s, poloměr zakřivení r i,ozubení t, úhel ozubení α d. U šikmých ozubených kol je počáteční obrys zachycen v řezu kolmém k ose zubu. V kuželovitosti Z. p. ( rýže 4

) počáteční válce jsou nahrazeny počátečními kužely 1

a 2

. Profily zubů jsou přibližně považovány za průsečíky bočních povrchů zubů s dalšími kužely. 3

a 4,

koaxiální počáteční, ale s generátory, kolmo k generátorům počátečních kuželů. Moduly, počáteční a roztečné kružnice se měří na externím přídavném kuželu. Pro pohodlí profilování zubů jsou v rovině rozmístěny další kužely. 5

a 6.

Evolventní zapojení lze zlepšit opravou. Kromě evolventních převodů používají hodinové mechanismy a některá další zařízení cykloidní převodovky, které pracují s menšími ztrátami tření a umožňují použití ozubených kol s malým počtem zubů, které však nemají stanovené výhody evolventního ozubení. V těžkých strojích, spolu s evolventními ozubenými koly, kola-kola jsou používána (\\ t rýže 5

), navržený v 50. letech. 20 in. M. Novikov. Profily zubů kol v zapojení Novikov jsou načrtnuty oblouky kruhů. Konvexní zuby jednoho ozubeného kola (obvykle malé) jsou v kontaktu s konkávními zuby druhého. Počáteční dotyk (bez zatížení) nastane v bodě. V převodu Novikov ozubená kola helical. Kontaktní body zubů se nepohybují podél výšky zubů, ale pouze v axiálním směru, tj. linie záběru je rovnoběžná s osami kol. Výhody takových mrazicích systémů zahrnují: snížení kontaktních napětí, příznivé podmínky pro vytvoření olejového klínu, možnost použití kol s malým počtem zubů a následně velké převodové poměry. Únosnost ozubených kol Novikov podle kritéria pevnosti kontaktu je podstatně vyšší než u evolventních. Pro uspokojivý provoz výrobku je nutná jejich přesnost. Pro H. p. Poskytuje 12 stupňů přesnosti vybraných v závislosti na účelu a podmínkách práce převodovky. Hlavní příčiny poruchy jsou: rozbití zubů, únavové třísky povrchových vrstev zubů, abrazivní opotřebení, rušení zubů (pozorováno při zničení olejového filmu při vysokých tlacích nebo vysokých teplotách). Hlavními materiály pro ozubená kola jsou legované oceli podrobené tepelnému nebo chemicko-tepelnému zpracování: povrchové kalení, zejména vysokofrekvenční proudy, hromadné kalení, cementace, nitrocementace, nitrace, kyanidace. Z. p. Z oceli, vylepšené tepelným zpracováním před řezáním zubů, vyráběné v nepřítomnosti přísných požadavků na jejich rozměry, nejčastěji v malosériové a individuální výrobě. Se speciálními požadavky na bezhlučnost a nízké zatížení je jedno z ozubených kol vyrobeno z plastu (PCB, kaprolon, laminované plasty, polyformaldehyd) a páření je vyrobeno z oceli. H. p. Spočítejte sílu ohybových napětí v nebezpečném úseku na základně zubů a kontaktní napětí na záběrovém pólu. Náhradní díly se používají ve formě jednoduchých jednostupňových převodovek a ve formě různých kombinací několika převodů, vestavěných vozů nebo vyráběných ve formě samostatných jednotek. Z. pp je široce používán pro snížení úhlových rychlostí a zvýšení točivého momentu v Převodovka ahh Převodovky se obvykle provádějí v samostatných skříních jedno-, dvou- a třístupňových převodových poměrů, resp. 1,6-6,3; 8-40; 45-200. Nejběžnější dvoufázové převodovky (cca 95%). Pro získání různých frekvencí otáčení výstupního hřídele při konstantní rychlosti hnacího motoru se používají převodovky (viz Převodovka). Možnosti převodových mechanismů jsou rozšířeny použitím planetových převodů (viz Planetové zařízení),

které se používají jako převodovky a diferenciální mechanismy (viz Diferenciální mechanismus). Malé rozměry a hmotnost planetových hvězdicových ozubených kol jsou určeny rozložením zatížení mezi několik ozubených kol (satelity), které provádějí planetový pohyb a použití vnitřního ozubení, které má zvýšenou nosnost. Při přechodu od jednoduchého převodového stupně k planetovému je dosaženo snížení hmotnosti o 1,5-5 krát. Nejmenší relativní rozměry mají vlnové přenosy (viz Vlnový přenos),

zajištění přenosu velkých nákladů s vysokou kinematickou přesností a tuhostí. : Kudryavtsev V.N., Gears, M. - L., 1957; Reshetov, N. N., Machine Parts, M., 1963; Chasovnikov, LD, Převody podle záběrů, M., 1969; Části strojů. Handbook, ed. N.S. Acherkana, sv. 3, M., 1969. D. N. Reshetov. Obr. 2. Tvorba evolventních profilů: NN - obecné normální; P - ozubená tyč; α je úhel záběru; ω 1 a ω 2 - úhlové rychlosti; 1 a 2 - ozubená kola. Velká sovětská encyklopedie. - M.: Sovětská encyklopedie.

1969-1978

.

Převodový vlak - Gears. Ozubená kola: čelní kola; použité ozubené kolo; v chevronu; g kuželovitý. SPEED TRANSMISSION, mechanismus pro přenos rotačního pohybu mezi hřídeli a změnu rychlosti otáčení. Zařízení mohou být zabudována do zařízení, ... ... Ilustrovaný encyklopedický slovník Přenos pomocí ozubení. Jeden z nejstarších způsobů přenosu rotace mezi hřídeli, který je dnes široce používán, zejména v případech, kdy jsou požadovány konstantní poměry frekvencí otáčení. Gears ... ... Collierova encyklopedie vlaku - převodovka Tříosý mechanismus, ve kterém jsou obě pohyblivé části ozubenými koly, které tvoří rotační nebo translační dvojici s pevným spojem. [GOST 16530 83] Předměty přenosu Všeobecné podmínky Podmínky související s ... ... Technický překladatelský průvodce Trojlinkový mechanismus, ve kterém 2 mobilní spoje jsou ozubená kola (nebo kolo a stojan, šnek), které tvoří rotační nebo translační dvojici s pevným spojem (tělo, stojan). K dispozici jsou válcová kola ... Velký encyklopedický slovník SPEED TRANSMISSION - třístupňový mechanismus, ve kterém jsou dvě mobilní spojky ozubená kola (nebo kolo a stojan, šnek), které tvoří rotační nebo translační dvojici s pevným spojem (tělo, stojan). Jsou válcové válce, ... ... Velká polytechnická encyklopedie Čelní ozubené kolo Čelní ozubené kolo je mechanismus nebo část mechanického převodového mechanismu, který zahrnuje ozubená kola. Účel: přenos rotačního pohybu mezi hřídeli, který může mít paralelní ... Wikipedia 1. Mechanismus pro přenos rotačního pohybu mezi hřídeli a změna rychlosti otáčení, skládající se z ozubených kol (buď ozubeného kola a hřebenu) nebo šneku a šnekového kola. Spojení nejjednodušší jednostupňové ozubené tyče ... Encyklopedický slovník Mechanismus pro přenos otáčení. pohyb mezi hřídeli a změna rychlosti otáčení, sestávající z ozubených kol (buď ozubeného kola a lamel) nebo šneku a šnekového kola. Nejjednodušší jednofázový 3. p. Skládá se z racku, vedoucího a ... ... Velký encyklopedický polytechnický slovník vlaku - krumpliaratinė perdava statusas T sritis automatika atitikmenys: angl. ozubené soukolí; převodovka; převodový vok. Zahnradübersetzung, f; Zahnradgetriebe, n; Zahnradtrieb, m rus. převodovka, f pranc. commande par engrenages, f ryšiai: ... ... Automatikos terminų žodynas vlaku - rychlostní stupeň. ozubené kolo. zařízení. ozubení. dvojice ozubených kol. červ. šnekový převod. hypoidní přenos. globoidní přenos. planetové převodovky. ozubené kolo (# převodovka). chevron (# wheel). řezací stroj (# stroj). tvarování ozubených kol ... ... Ideografický slovník ruského jazyka

Zaslat dobrou práci do znalostní báze je jednoduchá. Použijte níže uvedený formulář.

Podobné dokumenty

![]()

Podívejte se, co je to "zařízení" v jiných slovnících: