Jak postavit video z pěnového člunu. Pěnový člun

O problému malé rybářské lodi se rozhodlo nečekaně jednoduše. Měl jsem pěnový plast, který dříve sloužil jako obložení zdi starého domu. Jelikož jsem byl obeznámen s technologií budování lodi s pěnou, věděl jsem, jak se lepí trup ze skleněných vláken, stále jsem se díval do "člunů a jachet" a podle mého překvapení jsem zjistil, že popis takové lodi byl naposledy nalezen až v roce 1975. Považuji nedostatek pozornosti na tyto lodě za nezasloužené, protože má řadu nepopiratelných výhod jako pěnový plast. Ve člunu je teplý, to není chrastítko, což je důležité při rybolovu, má nízkou hmotnost a obrovskou rezervu vztlaku. Konstrukční proces je jednoduchý a zabere trochu času.

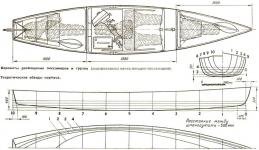

Základní údaje o lodi

Loď "Gamma", postavená Yuem Nikiforovem, mi nevyhovovala kvůli složitosti designu. Pro takovou loď postačuje mít jednodušší obrysy, s plochým, bez zvedání, spodního a nosního nosu. V pochybnostech bylo také tvrzení společnosti Yu Nikiforov o využití „holého“ pěnového tělesa bez lepení skleněných vláken. Na základě těchto úvah jsem postavil člun s použitím následující technologie během několika dní z PVC pěny. První řez a řídil tři velké listy pěny. Z nich uvízl dno. Pak pomocí podpory, podobně jako rack-keelblock "Gamma", udělal konečné sestavení trupu. Pěnové desky o tloušťce 40 mm byly navzájem spojeny epoxidovým lepidlem na bázi pryskyřice ED-5.

Polystyren PVC může být nahrazen jiným PS-1 nebo PSBS. Rovněž dobře řezali ostrým nožem a řezali pilou. Nikiforov střih z pěnového plastu, který je ohříván připojením a elektrickou sítí. Je však třeba mít na paměti, že PS pěny obsahující styren jsou rozpuštěny polyesterovými pryskyřicemi, a proto je možné lepit části těla nebo lepidlo laminátem pouze na pojivo na bázi epoxidu.

Tělo bez obalu ze skleněných vláken váží 20 kg, avšak provoz takové lodi bude vyžadovat velkou péči, protože pěna se rychle opotřebuje a dokonce i dotek zapálené cigarety může zničit vaše dítě. Chcete-li dát tělo větší tuhost a sílu, v tomto případě, měli byste dát pár plechovek, prasknutí straně. Po obvodu skříně je nutné na lepidlo a šrouby upevnit dubovou tyč - přírubu. Nesmí být zbytečný a na spodní straně dva proužky, které ho chrání před otěrem při vytahování člunu na břeh. Je také nutné chránit stykové spoje vně skříně, přilepit je například pásy látky.

Rozhodli jsme se přenést pouzdro mimo sklolaminát. Hmotnost trupu se mírně zvýšila, ale trvanlivost lodi se zvýšila.

Namísto sklenice používám malou výšku pěnové desky: na ní jsem chráněn boky před větrem. Loď jde dobře pod vesly, snadno se vplíží do rákosu, díky poměrně ostrým nosním obrysům.

Vesla o délce cca 2 m s plochými listy 350X150 mm - typ kajak. Pro použití přívěsného motoru musí být závěs vyztužen podle obrázku.

Obvykle, amatérští stavitelé lodí, když se setkávají s nějakým novým materiálem, hodnotit to primárně od hlediska použitelnosti pro stavbu lodi. Polyfoam nebyl výjimkou. Okamžitě začal být používán jako izolace, aby byla zajištěna zaplavitelnost, při stavbě skleněných nádob - pro výrobu montážních jednotek. Ale z nějakého důvodu, pěna není používána jako hlavní konstrukční materiál, ačkoli, podle mého názoru, malé lodě, raketoplány a remorkéry, moci a by měl být vyrobený z toho.

Pokyn

Vlastnosti pěny a expandovaného polystyrenu

Vysoká tepelná izolace. Pokud jde o udržení tepla, pěnový plast předstihuje většinu izolačních materiálů.

Lehkost S veškerou účinností váží pěnový plast překvapivě málo, protože 98% jeho hmotnosti je vzduch. Pokud porovnáte expandovaný polystyren na této vlastnosti s jinými izolačními materiály, získáte následující poměr:

Deska z pěny o tloušťce 50 mm je:

. 100 mm minerální vlny;

. nebo 200 mm dřeva;

. nebo 325 mm expandovaný jíl;

. nebo 900 mm cihly;

. nebo 1400 mm betonu.

Z toho se ukazuje, že izolace pěny, s ohledem na montážní práce, stojí 20-50 krát méně než izolace z jiných materiálů. A jeho použití ušetří více peněz na vytápění!

Pěnové vlastnosti

Ekologická šetrnost. Absolutně bezpečný, proto se používá i v potravinářském průmyslu. Polystyren zabraňuje tvorbě bakterií a plísní. Lze jej volně používat při teplotách od - 60 do + 80 stupňů.

Bezpečnost Je známo, že během spalování bude pěna emitovat stejné prvky jako dřevo hořící. A nejnovější vylepšení nám umožňují dát pěně odolnost proti ohni. Látka obsažená v pěnovém plastu zpomaluje hoření a podporuje samozhášení. Odkazuje na skupinu hořlavosti G4.

Voděodolný. Pěna během roku absorbuje vlhkost od 1,5 do 3,5%. To hovoří o jeho vysoké úrovni odolnosti proti vlhkosti. Stojí za zmínku, že existuje přímý vztah mezi prodyšností a odolností pěny proti vlhkosti. První funkce zvyšuje druhý. Tato nemovitost umožňuje domovům „dýchat“.

Síla. Vlivem mechanického zatížení v pěnovém plastu - polystyrenové pěně je pozorována viskoelastická reakce, která zajišťuje její vysokou pevnost. Jeho pevnost v tlaku je nejméně 0,04-0,20 MPa. Materiál si zároveň zachovává svou původní velikost a nemění umístění.

Zvuková izolace. Povrchová úprava pěny umožňuje zvýšit ochranu proti vnějšímu hluku o 2-4 dB.

Vybavení

Technologie výroby polyuretanu

Základem pěny je polystyren - termoplastický polymer. Díky své voděodolnosti, schopnosti mít jakýkoliv tvar pod vlivem teploty, mrazuvzdornosti, je polystyren široce používán v průmyslu (použití případu: vytvoření nádoby pro jogurt). Nicméně, polystyren je stále nepoplast.

Vyrábí se z pěnových polystyrénových granulí. Po napěnění se zpracuje zahřátou vodní párou, po které se celý postup opakuje.

Cyklické zpěňovací procesy mohou významně snížit hustotu polystyrénových granulí, což vede ke snížení jejich hmotnosti. Po sekundárním pěnění musí být pěna vysušena. Sušení je odstranění zbytkové vlhkosti z povrchu polystyrenové pěny (voda nevstupuje dovnitř - pěnový vodotěsný materiál).

Sušení probíhá na čerstvém vzduchu - v této fázi vzduch vyplňuje póry materiálu a získává kompletní formu. Velikost granulí se může pohybovat od 5 do 15 milimetrů.

Sušený expandovaný polystyren potřebuje tvarování. Zpracovaný materiál je lisován pomocí speciálních strojů a podroben terciární úpravě horkou párou. V důsledku tvarování vypadá jako blok bílé barvy určité tloušťky. Blok je vyříznut do požadovaných formulářů a v tomto formuláři je zaslán zákazníkovi.

Důležité: pěna může být řezána nejen v souladu s typickými parametry, ale také podle individuálních rozměrů potřebných pro konkrétní konstrukci.

Řezání polystyrenu se provádí na strojích s horizontálním a vertikálním řezem. Při řezání jeho konstrukce není poškozena, lisování je rychlé. Jediný technologický stav: teplota v dílně, kde se provádí řezání, by neměla klesnout pod 18ºС, jinak se pěna zlomí (rozpadne).

Dalším rysem výroby: samotná technologie a suroviny jsou relativně levné, což může výrazně snížit náklady na konečný výrobek. Je bezpečné říci, že pěna je nejen bezpečná a spolehlivá izolace, ale také jedna z nejlevnějších.

Nízká cena materiálu v kombinaci s jeho funkčností ho činí obzvláště oblíbeným ve stavebnictví.

Udělej to sám

Trvanlivost a trvanlivost polyfoamu

Pěna nemá vysokou hustotu (50krát nižší než voda), ale vykazuje vynikající odolnost proti rovnoměrnému mechanickému zatížení jak v tahu, tak i v tlaku.

Pěnoplast je schopen odolávat tlaku po celá léta, aniž by se deformoval, aniž by se zhroutil a nezměnil své fyzikální vlastnosti. Živé ilustrace může být jeho rozšířené použití ve stavbě přistávacích drah. Index pevnosti do značné míry závisí na tloušťce desky z polystyrénové pěny a na dodržování pravidel její instalace.

Trvanlivost pěny byla zjištěna v průběhu výzkumu, a to jak v laboratoři, tak v přírodních podmínkách. Vzhledem k tomu, expandovaný polystyren je ve skutečnosti plast, vědci očekávali, že budou mít vysokou úroveň trvanlivosti. V průběhu výzkumu byla jejich očekávání plně odůvodněna.

Expandovaný polystyren je tak schopen udržet své původní termofyzikální vlastnosti po několik desetiletí, aniž by byl deformován a aniž by ztratil svou strukturu. Bylo také zjištěno, že je schopno odolat krátkodobému vystavení nízkým teplotám (limit -180ºС) a vysokým teplotám (+ 95ºС). Díky tomu je polystyrenová pěna ideálním izolačním materiálem v ruském podnebí a také rozšiřuje rozsah použití materiálu - například jeho kontakt s roztaveným asfaltem.

Konstrukce lodi začíná výrobou papírových vzorů všech bočních, spodních a přepážkových překližkových dílů. Poté začnou řezat překližku, protože všechny kusy musí být řezány podél vláken vnějších vrstev (košile). Pro zpracování konců je stanoven malý příspěvek. Detaily stran a přepážek jsou řezány ve dvojicích. Pak jsou lamely řezány pro podélnou a příčnou sadu. Obrobky musí být označeny dvojitým číslováním: první číslice je číslo sekce a druhé číslo dílu (například 3-11 atd.).

Na vzorech s tužkou umístěte přesný obrys a místo lepení detailů soupravy (lišty). Oba povrchy jsou potřeny lepidlem, přitlačují se k lamelám. Klouby se připojují v polovině stromu. Pro ochranu proti uklouznutí jsou rohy dočasně uchopeny malými nehty (ne zcela). Těsně předtím, než lepidlo vytvrdlo, byla patka otočena a lamely byly připevněny na straně překližky 2x10 "hadími" šrouby s roztečí 50-60 mm. Prefabrikáty pro vnitřní přepážky a transom dělají totéž. Pro nosní část nelze použít rovné lamely - jsou vyrobeny z lepené překližky. K tomu je třeba řezat 16 úzkých (30-32 mm) pásů z překližky dlouhé 650 mm. Na tlusté desce o velikosti 700x200 mm jsou kresleny kontury horních (horních) a dolních (zygomatických stringu) v životných velikostech. Obrys je naplněn hřebíky 75 mm do hloubky 15-20 mm. Pak se prázdné proužky potřou lepidlem a vloží do šablony tvořené nehty. Aby se pásy během sušení pevněji utáhly, prochází hadem v horní části nehtů motouzy. Stejným způsobem se přilepí i druhý pár polotovarů. Okraje lepených polotovarů se zpracovávají pilníkem a brusným papírem.

Z dubové tyče je vytažen dřík (příčka). Pro upevnění konců blatníků a zygomatických šňůr v něm tvoří boční drážky. Pak jsou zygomatické struny, stonek a nosní přepážka spojeny lepidlem a šrouby a horní část dříku je připojena k horní části přepážky dočasným páskem na šroubech. Poté se kuličky ihned nalepí na lepidlo a šrouby a polotovary plotů se na nich „zabalí“. Je nutné zkontrolovat symetrii celé konstrukce.

Za den, kdy se lepidlo „uchopí“, se položí dno a paluba, ve které je předřezán otvor 180x200 mm pro poklop zavazadlového prostoru. Pak na list papíru (s výhodou grafický papír) nakreslete jeden uvnitř ostatních čtverců a obrys nosní části, odpovídající velikosti horní části budoucí lodi - to usnadní spojování jednotlivých částí a eliminuje nutnost korekce zkreslení. Na podlaze, na listu papíru - šabloně, jsou všechny části smontovány na lepidlo a šrouby - nejdříve na bocích a přepážkách a pak na spodních listech. Po tom, blatníky (s hroty a zásuvky) jsou namontovány a nainstalovány, loď je dočasně smontována se šrouby a ošetřena a podána se souborem a smirkovým papírem. Tato operace by měla být provedena dvakrát.

Všechny sekce a polotovary spodních šňůr jsou dvakrát impregnovány horkým lněným semínkem. Po druhé impregnaci se inkubuje po dobu 4-5 dnů. Sušené řezy se lehce seškrábnou brusným papírem a opět se spojí pro konečnou kontrolu všech spojů. Vnější části jsou pak otírány tamponem namočeným v benzínu nebo laku, aby se povrch odmastil.

Poté se dna všech pěti sekcí přelepí skleněnou tkaninou na epoxidovém lepidle přidáním 10-15% acetonu jako ředidla. Okraje látky jsou přehnuty a spuštěny do stran o 50-80 mm. Současně úzké pásy - zbytky laminátu na stejném epoxidovém lepidle fixují všechny vnější rohy sekcí. Bezprostředně před nanesením pryskyřice se na dno nanese stringer potřený stejným lepidlem a upevní se 3x15 šrouby s roztečí 80-100 mm.

O dva dny později (48 hodin) poté, co pryskyřice ztvrdne, je loď opět ošetřena smirkovým papírem (zejména na okraji skleněné tkaniny) a poté natřena první vrstvou barvy. Po zaschnutí nátěrové hmoty se všechny kovové části namontují, provede se zapojení svorkového kabelu, montáž sedadel (plechovek) a krytu poklopu. Držáky oarlocks jsou vyrobeny nýtováním z kusů duralového materiálu vhodné tloušťky. V extrémním případě je vyroben z dubového nebo bukového dřeva s ocelovým pásem. Vesla (skládací, houpačka) jsou vyrobena ze tří odřezků z lopat, hliníkových trubek vhodného průměru, těsně přiléhajících do ostatních a hliníkových lopatek o rozměrech 150x400x1,5 mm. Ve druhé, třetí a čtvrté sekci je žádoucí vytvořit světelný tok podél délky sekcí o šířce přibližně 400 mm. Jsou vyrobeny z kolejnic 10x15 mm s roztečí 25 mm, spojených třemi úzkými příčnými duralovými pruhy.

Kabel je zajištěn smyčkou v napínači z kýlového bodu příčníku; pak to jde po obou stranách kýlu stringer k stopce; na dříku dvakrát kříží v drážkách pod krycí deskou a vrací se na záď po stranách pod blatníkem; konce kabelu jsou upevněny v napínácích v horních rozích příčníku (šňůrky). Čas na stavbu lodi bude trvat asi 150-200 hodin (záleží na truhlářské "kvalifikaci" amatérského).

Firmy

Pěnové vlastnosti

Především vyzařují tepelné vlastnosti pěnového plastu. Jedná se o vynikající izolační materiál, který se používá téměř ve všech oblastech výstavby průmyslových i stavebních konstrukcí. Tepelná vodivost polystyrenu je třikrát menší než tepelně vodivost hlinky a dřeva a 17,5krát nižší než tepelná vodivost cihel.

Pro srovnání, pokud vezmete 12 cm pěny, jsou rovny asi 210 cm zdiva. Takové tepelné vlastnosti polystyrenu mohou významně ušetřit energii, která je vynaložena na vytápění prostoru. Tento materiál má navíc vynikající zvukové izolační vlastnosti. To je vysvětleno především porézní strukturou desek. Čím tlustší materiál, tím lepší bude izolace.

Důležitou vlastností pěny je také její odolnost vůči různým chemickým vlivům, protože je vyrobena z ekologicky šetrných složek. Nevytváří prostředí příznivé pro rozvoj plísní a plísní, takže během provozu nejsou prakticky žádné problémy. A samozřejmě není možné zaznamenat jeho odolnost proti vlhkosti a ohni.

Nepodporuje hoření. Zároveň je však schopen emitovat škodlivé plyny (to je jeho nepopiratelný mínus).

Trvanlivost materiálu a jeho vysoké pevnostní charakteristiky umožňují jeho použití při stavbě nejzávažnějších staveb a konstrukcí. Četné testy ukázaly, že pěna je schopna odolat významným mechanickým zatížením a není deformována. A to prostě stačí, protože má malou váhu.

Charakteristiky

Polystyrenu a jeho vlastnosti

Náklady na vytápění ročně rostou souběžně s rostoucími náklady na energii. A zároveň, v chladném období, se teplo doslova odpaří z domu. Tepelné ztráty jsou opravdu obrovské. Převážná většina budov v Rusku, které nejsou ohřívány ochrannými materiály, ztrácí více než 600 gigalomerů tepla na metr čtvereční. Pro srovnání, v Německu je stejný ukazatel roven 40 gigalom. Materiál zvaný polystyren pomůže vyřešit problém obrovských tepelných ztrát. Expandovaný polystyren má celou řadu vlastností.

Tepelná vodivost

Materiál má vynikající tepelně izolační vlastnosti, především díky konstrukci. Struktura polystyrenu je soubor kuliček upevněných dohromady, z nichž každý se skládá z velkého množství buněk se vzduchem uvnitř. Tento vzduch není schopen se pohybovat a plní funkci tepelného izolátoru. Tepelná vodivost materiálu se zvyšuje se zvyšováním jeho hustoty. Polystyren si zachovává své vlastnosti v rozmezí teplot od -50 do +75.

Absorpce vlhkosti a propustnost par

Extrudovaný polystyren ve srovnání s polystyrenem má mnohem vyšší propustnost pro páry díky skutečnosti, že pára proniká kuličkami, které tvoří základ materiálu (a tím i jejich buněk) podél stran řezaných během procesu lisování (pěna je tvarována bez řezání). Při absorpci vlhkosti je všechno opačné: propustnost vlhkosti je větší, protože pěnový polystyren je hustší než pěna.

Síla

Vzhledem k přítomnosti silnějších vazeb mezi molekulami extrudované polystyrenové pěny je její pevnost vyšší než pevnost pěny. Proto se pěna používá méně a méně.

Reakce na organické a chemické výrobky

Expandovaný polystyren nereaguje na roztoky mýdla a soli, podzemních vod, emulzí, minerálních hnojiv, roztoků na bázi sádry, cementu, živičných pryskyřic apod. Terpentýn, aceton, sušící oleje a některé typy laků mají negativní účinek (až do rozpuštění). Ultrafialové záření je škodlivé pro otevřené povrchy materiálu - ztrácí pevnost a pružnost pod jeho vlivem, pěna není výjimkou. Okamžitě začal být používán jako izolace, aby byla zajištěna zaplavitelnost, při stavbě skleněných nádob - pro výrobu montážních jednotek. Ale z nějakého důvodu, pěna není používána jako hlavní konstrukční materiál, ačkoli, podle mého názoru, malé lodě, raketoplány, tuziki a jednoduché domácí lodě mohou a by měli být vyrobený z toho. Dovolte mi, abych vám připomněl hlavní výhody pěnového plastu nad "tradičními" materiály běžně používanými pro stavbu těchto lodí (nebudeme hovořit o termoplastech, které ještě nejsou k dispozici).

Pěnoplast je lehký, má dostatečnou pevnost, vysoké tepelně izolační vlastnosti, je dobře řezaný a řezaný (pěny jako PS-1 a PSBS jsou dokonale řezané s nitrovým řetězcem vyhřívaným připojením elektrického proudu k němu), dobře přilepený. Na druhou stranu není možné ohnout pěnu. Abych otestoval schopnosti pěny třídy PS-1, udělal jsem z něj neselektovatelnou nepotopitelnou veslařskou loď "Gamma", která s hmotností asi 20 kg má nosnost 120 kg a je velmi pohodlná pro práci, zejména při rybaření v autě. Hlavní rozměry lodi: Délka je největší, m 2,60 Šířka přes šířku desky, m 1,05 Šířka přes dno, m 0,78 Výška desky uprostřed lodi, m 0,38 Výška desky na koncích, m 0,40 Způsoby, jak udělat loď sami! Při navrhování se ukázalo, že výběr trupové formy je nejobtížnější: bylo nutné vytvořit z plochých prvků flexibilní, snadno proveditelný a pohodlný člun. Nakonec se ukázalo, že se jedná o tuzik s nosem na zádi a na zádi, kýlovou přední částí, šikmými (se zhroucenými) stranami a plochým dnem mírně vyvýšeným na zádi. Online obchod rybářské produkty.

Domácí loď. JAK VYTVOŘIT LODÍ Z FÓNY „Gamma“ - pěnový člun Pěnový člun (doporučujeme pozorovat domácí lodě) „Gamma“ nad vodou. Obvykle, amatérští stavitelé lodí, když se setkávají s nějakým novým materiálem, hodnotit to primárně od hlediska použitelnosti pro stavbu lodi. Polyfoam nebyl výjimkou. Okamžitě začal být používán jako izolace, aby byla zajištěna zaplavitelnost, při stavbě skleněných nádob - pro výrobu montážních jednotek. Ale z nějakého důvodu, pěna není používána jako hlavní konstrukční materiál, ačkoli, podle mého názoru, malé lodě, raketoplány a remorkéry, moci a by měl být vyrobený z toho. Dovolte mi, abych vám připomněl hlavní výhody pěnového plastu nad "tradičními" materiály běžně používanými pro stavbu těchto lodí (nebudeme hovořit o termoplastech, které ještě nejsou k dispozici).

Pěnoplast je lehký, má dostatečnou pevnost, vysoké tepelně izolační vlastnosti, je dobře řezaný a řezaný (pěny jako PS-1 a PSBS jsou dokonale řezané s nitrovým řetězcem vyhřívaným připojením elektrického proudu k němu), dobře přilepený. Na druhou stranu není možné ohnout pěnu. Abych otestoval schopnosti pěny třídy PS-1, udělal jsem z něj neselektovatelnou nepotopitelnou veslařskou loď "Gamma", která s hmotností asi 20 kg má nosnost 120 kg a je velmi pohodlná pro práci, zejména při rybaření v autě. Hlavní rozměry lodi: Délka je největší, m 2,60 Šířka napříč šířkou planety, m 1,05 Šířka přes dno, m 0,78 Výška desky uprostřed lodi, m 0,38 Výška desky na koncích, m 0,40 Při návrhu nejtěžší věci Ukázalo se, že je to volba tvaru trupu: bylo nutné vyrobit z plochých prvků přenosnou, snadno vyrobitelnou a pohodlnou loďku. Nakonec se ukázalo, že se jedná o tuzik s nosem na zádi a na zádi, kýlovou přední částí, šikmými (se zhroucenými) stranami a plochým dnem mírně vyvýšeným na zádi.

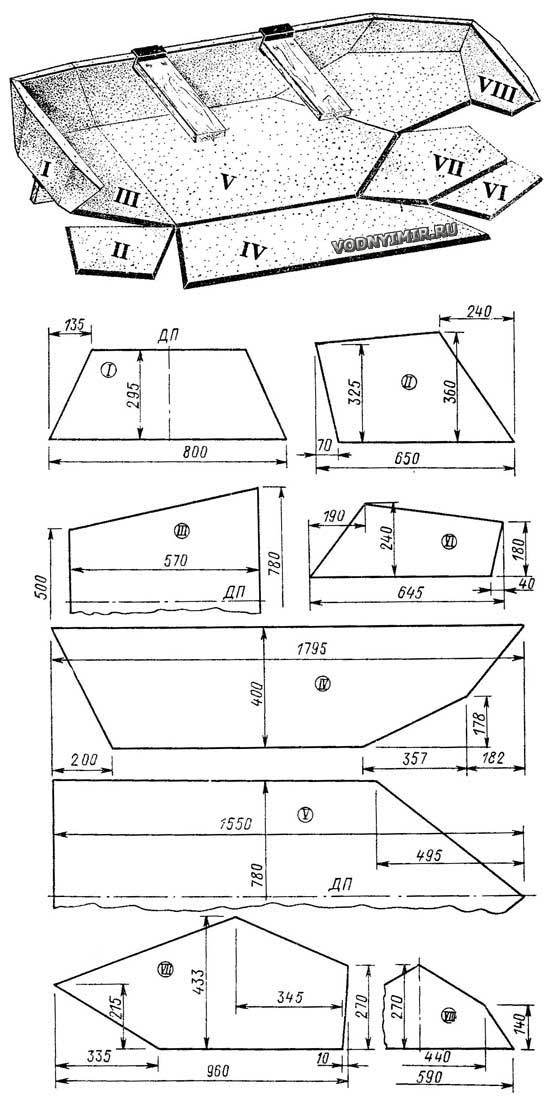

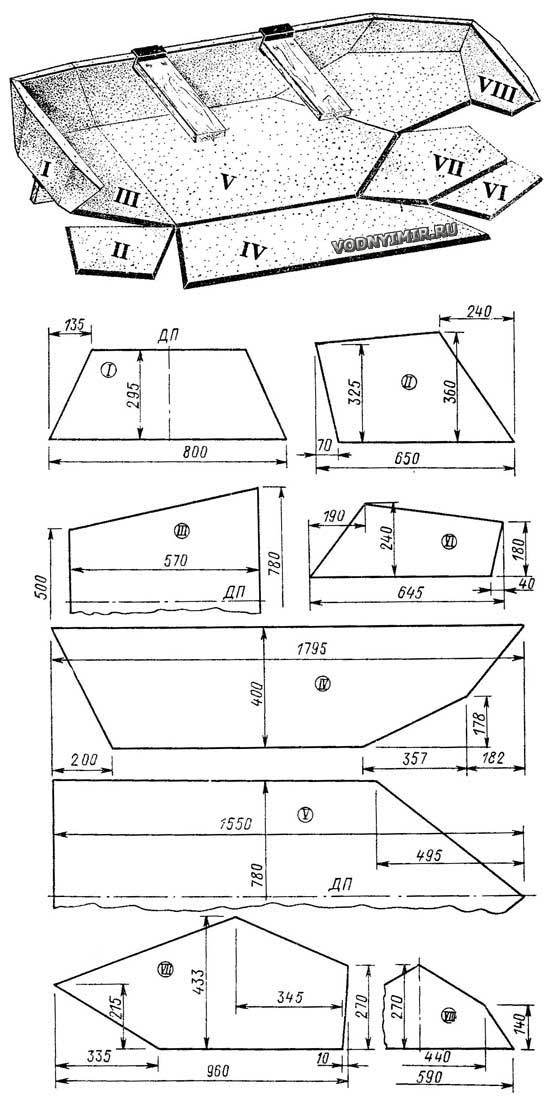

Teoretická kresba trupu lodi z pěny Teoretická kresba trupu lodi z pěny Řezání částí člunu z pěny Řezání částí člunu z pěny. zoom 1248х2642, 326 KB I - zadní záď; II - zadní strana (2 kusy); III - zadní část dna; IV - deska (2 ks); V - dno; VI - nos patky (2 ks); VII - zygomatický list (2 ks); VIII - nosní transom. Samostatné ploché díly o tloušťce 30 mm tvoří po lepení monolitickou konstrukci. Příčníky jsou vyrobeny z plechu dvakrát tlustšího a hladce šikmo podél kontury. Spojovací hrany částí, které mají být spojeny, jsou řezány pod úhlem, jak je znázorněno na náčrtu. Tím se zvýší oblast lepení podél spojů a poněkud se zjednoduší řezání plechů, protože není třeba přepočítávat rozměry tloušťky spojovacího dílu. Konstrukce lodi může být rozdělena do tří fází: řezné plechy - výroba trupových dílů; montážní díly na spojích - montáž; lepení a konečná úprava. Pro efektivnější využití materiálu při řezání plechů doporučuji řezné vzory z tlustého papíru. Pokud nemáte důvěru v rovnost okrajů, pouze jeden z nich by měl být řezán "pod úhlem"; spojování hran musí být při montáži přizpůsobeno. Pro pohodlí montáže a montáže je nejlepší vytvořit hromadu pěti párů „příčných“ a dvou párů „podélných“ kýlových bloků, které upevňují polohu dna a stran, stejně jako příď a záď. Lepení může být provedeno jakýmkoliv lepidlem doporučeným pro polyfoam.

Použil jsem epoxidové lepidlo na bázi pryskyřice ED-5. Poté, co se lepidlo úplně postavilo, ostře nabral volný okraj desky a položil na něj dřevěný korálek po obvodu trupu - dubový pásek na lepidlo a šrouby. Pro spolehlivost ve všech rozích a tupých spojích na úrovni horního okraje patky, vnějšku byly uloženy podélné pásy ze slitiny AMg (pás 1,5X20, 130 mm dlouhý, na straně od osy spoje). Krmná ploutev na dně byla také vázána stejným proužkem. Po tmelení a odizolování byl plášť potažen nitro smaltem na vnější a vnitřní straně. Tato ochrana se ukázala být prakticky dostačující, takže je zcela možné bez lepení pěnového skla, atd. Odnímatelné plechovky, které současně slouží jako příčné vazby, prasknou po stranách, jsou ze dřeva na Gamme. Ty budou snazší, pokud budou vyříznuty z pěnového plastu tím, že se budou pohybovat po okrajích výztužných dřevěných lamel. Banky jsou zavěšeny na bocích pomocí svorek - úchytů, ohýbaných od zbytků slitiny AMg. Volant je zavěšen na čepech, umístěných na zádi. Po tom, co jsem začal testovat Gammu, jsem stále pochyboval o správnosti výběru materiálu, který se obával o pevnost těla pěny. S každým novým výjezdem jsem však získal větší a větší důvěru ve svou loď. Plavání v nejrůznějších podmínkách, doprava a tažení s vlekem, kdy je těžké vyloučit všechny druhy úderů, někdy velmi silné, ukázala, že loď je silná (i když není fixována bankami) a spolehlivá. A o povodni není co říct, je téměř nemožné utopit Gammu. Tam je pěna loď (viz fotografie domácí hračky lodě) a další specifické výhody. Úplný nedostatek náboru a jakékoli kejdy pomáhá udržovat čistotu vnitřku lodi. Vzhledem k dobrým tepelně izolačním vlastnostem pěny v lodi můžete sedět přímo na dně; když je vytažena na břeh, usazuji se tam na noc, aniž bych riskoval zima. Když doporučuji polystyren pro výrobu lehkých tuzik raket, chci zmínit jeden z jeho mínusů: bojí se ohně! Jinými slovy, je třeba mít na paměti, že blízkost ohně může zkazit vaši loď; i dotek zapálené cigarety roztaví pěnu.

Teoretická kresba je základem projektu jakékoli lodi a bez ní se při stavbě lodi nedá. Na stavbu však není vhodný pro stavební práce: malé měřítko vede k chybám při měření a především neumožňuje přímo označit detaily případu.

Pro konstrukci trupu lodi musí být teoretické kreslení provedeno v plné velikosti. Takový výkres se nazývá rozložení nebo výkres výkresu; je nakreslena na ploché dřevěné podlaze nebo na velkých překližkových listech - náměstí. Odchylky při provádění plaza a odstraňování šablon z ní by neměly překročit 1-2 mm. Aby bylo možné přejít od teoretického výkresu, vytvořeného v návrhu k měřítku, k plazmovému, je sestavena tabulka podlahových souřadnic. V této tabulce jsou souřadnice označeny v plné velikosti, to znamená, že rozměry převzaté z teoretického výkresu jsou násobeny jeho měřítkem. Ordináty jsou nastaveny pro všechny zakřivené čáry teoretického výkresu podle rámců a seskupeny podle projekcí. Vodní skupina je dána výškám od hlavní linie jazyka (klínovitý zářez v kýlu a stonek pro opláštění desek, které se k nim drží), hýždě, paluby, lícní kosti, kýl; v druhé skupině - poloviční šířky (z diametrální roviny, dále jen DP) vodorysek, lícních linií a stran na palubě; souřadnic ryb. Některé rozměry, jako jsou rozměry konstrukce obrysu stonku a žebra, nejsou zahrnuty v tabulce svislých os, ale jsou obvykle uvedeny na samotném teoretickém výkresu.

Samozřejmě, abyste mohli použít tabulku souřadnic, musíte vědět, v jakých vzdálenostech jsou řezné roviny umístěny jeden po druhém, tj. Vzdálenost mezi rámečky je mezera, stejně jako vzdálenost mezi vodoryskou a mezi hýžděmi.

Je známo, že poloha libovolného bodu v prostoru je jednoznačně určena třemi souřadnicemi vzhledem ke třem vzájemně kolmým základním rovinám. Ordinate table je sada souřadnic, které slouží k nastavení polohy velkého počtu bodů, které fixují polohu povrchu trupu plavidla v prostoru. Tudíž v číslech, ve velmi vhodné tabulkové formě, může být „naprogramován“ libovolně složitý tvar případu. Pro konstrukci člunu je zapotřebí téměř pouze jedna projekce teoretického výkresu - „Tělo“ a obrysy otočného čepu. Projekce „Half-width“ a „Side“ se používají pouze pro odpovídající řádky.

Chcete-li ušetřit místo na náměstí, můžete kreslit projekce "Side" a "Semirashire" jeden na druhého. No, pokud budou čáry jiné barvy. Na projekci sboru je třeba nakreslit větve pravé a levé strany rámu. Je lepší kombinovat žebra (podle barvy čar) do přídě a záďových skupin (počítáno od střední části).

Použití nepřesně konstruovaného teoretického výkresu může vést ke změnám. S rozložením rozvržení může stavitel nakreslit na něm libovolnou část trupu v plné velikosti. Existuje jen málo takových detailů. Jedná se především o kýl, stonek, záď, záď, klepa, pleteniny nápadů a dřevěné tyče. To vše tvoří úchyt plavidla. Záložka vděčí za svůj název skutečnosti, že při sestavování tvoří, jak to bylo, základ celého souboru - kostra plavidla. Výška kýlu je obvykle vyznačena na konstrukčním výkresu v několika úsecích, přičemž šířka je zohledněna s přihlédnutím k poloviční šířce jazýčku z tabulky svislých os. Průřez kýlu, stejně jako jakékoli jiné podélné spojení, lze snadno postavit přímo na projekci „Projekce“ na jakémkoliv teoretickém rámci. Pro výpočet jazyka na stonku je třeba použít jinou projekci - „Half-width“, na které jsou úseky stonku podél vodních čar prezentovány v jejich skutečné podobě.

Pomocí značek na náměstí vytvářejí šablony, pro které je snadné rozložit detaily záložky na dřevěné polotovary, a pak je zpracovat do „čisté velikosti“, která přesně odpovídá teoretickému výkresu. Další podrobnosti o komplexním tvaru jsou nakresleny na náměstí, například základové tyče pro motor (poloha osy hřídele musí být nejprve označena), je specifikována poloha podélných článků a jsou znázorněny jejich průřezy na rámech (v příčném souboru jsou v případě potřeby provedeny výřezy pro průchod výztuh).

Amatérský stavitel nemůže vždy úplně vyvodit teoretický nákres i malého člunu, proto je nutné mít poměrně velký volný prostor, vhodné nástroje: dlouhé pružné lamely - pravidla, svorky - krysy pro upevnění polohy zakřivených kolejnic atd. d. a co je nejdůležitější - dostatečné dovednosti. S tabulkou souřadnic se můžete omezit na rozpad pouze jednoho, nejnutnějšího a nejmenšího v oblasti projekce - „Case“, a to tak, že se položí na list silného papíru, který lze snadno složit do role a odstranit během přestávek v práci. Pokud na takovém improvizovaném náměstí také nakreslíte obrys stonku a úhel sklonu transmu, bude to stačit k sestavení trupu.

Lze však upustit od rozpadu jediné projekce „případu“ pouze tehdy, když jsou na teoretickém výkresu, který je součástí sady trupu lodi, postaveny praktické rámečky. Pokud se rámy teoretického výkresu neshodují s praktickými rámy, je nutné na náměstí přerušit alespoň jednu další projekci - „Poloviční šířku“. Po vyznačení polohy praktických rámů na projekci „poloviční šířky“ v souladu s rámem definovaným výkresem výkresu (výkres, který zobrazuje všechny komponenty a detaily konstrukce trupu se základními rozměry), odeberte souřadnice vodorysky z těchto rámů na rámech a přeneste je do projekce „bydlení“ . Aby bylo možné odolat konturám konstrukce teoretického výkresu (a teprve poté bude kvalita a vzhled nádoby odpovídat projektovanému), je nutné znát pravidlo o poloze teoretických linií konstrukčních prvků trupu.

Teoretická čára je přímka povrchu konstrukčního prvku, která se shoduje s přímkou teoretického výkresu. Takové linky pro dřevěnou nádobu s prknem nebo obložením jsou:

vnější linie pleti; při výrobě rámů, čepů a kýlů by měla být tloušťka kůže uložena dovnitř od teoretických linií těchto prvků;

čára vnitřního povrchu podlah paluby, jinými slovy horní hrana nosníku, která se shoduje s přímkou svazku teoretického výkresu;

zadní okraj nosních rámů a nosní okraj zadních rámů;

při výrobě rámů a přepážek plazmatickým členěním (mínus tloušťka kůže) je nutné striktně dodržovat pravidlo teoretických linií, pak se při montáži kůže odstraní korálky (řezání rohu), aniž by se obrysy změnily;

okrajová linie carling a stringers, obrácená KDP.

Při dělení náměstí z překližky a plastových lodí by se zpravidla neměla brát v úvahu tloušťka pokovení, tj. Obrysy rámů jsou také teoretické linie (pokud se odchylují od tohoto obecného pravidla, odpovídající tabulka by měla být vyznačena v ordinační tabulce). Všechny teoretické linie konstrukčních prvků jsou ve výkresovém výkresu propíchnuty a potřebné rozměry a vzory jsou již převzaty z výkresu. Výroba dílů přesně podle výkresového výkresu není vše. Je nutné je správně umístit, tj. Upevnit každý detail tak, aby jeho poloha vzhledem ke třem referenčním rovinám: hlavní (na výšku), diametrální (na šířku) a středovému rámu (plná) - přesně odpovídala teoretickému výkresu a plazmě . Proto se při přípravě dílů přenáší poloha regulačních linií z pokovovacího výkresu: DP, vodoryska nebo jakékoliv další linie rovnoběžné s nimi s vyznačením vzdálenosti k nim. Pravá, například, poloha dílu je zcela určena číslem rámu; pokud to nestačí, je zobrazena vzdálenost k nejbližšímu snímku.

Domácí skládací loď Matryoshka

Matryoshka-loď vyrobená z překližky designem L. Afrina se skládá z částí, které se během přepravy skládají do sebe jako panenka-matryoshka (obr. 1). Taková loď je snadná a pohodlná k přepravě, může být přepravována autobusem nebo vlakem. Je velmi snadná na výrobu a váží pouze 12-17 kg. Nosnost je 100-110 kg.

Obr. 1. Konstrukce lodi ze dvou částí: 1 - opláštění; 2,3,4 - údaje o lodi; 5 - hrábě

Pro výrobu lodi bude potřeba:

dva listy 4 mm překližky o rozměru 1525 x 1525 mm

Šířka borovice je široká 1,5-2 cm

tenké lamely

plechový pásek 2-2,5 cm široký (může být vyříznut z plechovek)

sušící olej

olejové barvy

50 mm nehty.

Za prvé, dvě překližkové přířezy 1 a polotovary 2, 3 a 4 jsou vyříznuty z překližky, poté co byly oboustranně potaženy překližkovými lištami. Vystřihnout polotovary a listy překližky v spojích jsou potaženy silnou olejovou barvou, lepidlo "Phoenix", "Unikum" nebo epoxidové lepidlo.

Pak se plášť 1 překližky přichytí k částem 2, 3 a 4. Aby se zabránilo odřezání okrajů překližky, vyvrtejte otvory podél okrajů skříně pomocí vrtáku Ø2 mm. Sestavené lukové a záďové části lodi jsou spojeny tak, že luk se nachází na zádi 3-4 cm, všechny klouby jsou pokryty cínovými pásy a před čalouněním potahují povrch silnou olejovou barvou. Po tomto hřebíku klouby na dně člunu a lamel po stranách.

Hotový člun je ošetřen vnitřkem a ven horkým lněným olejem a po vysušení je nádoba na obou stranách pokryta dvěma vrstvami olejové barvy, pečlivě utěsní všechny štěrbiny a drážky. Luk lodi je vyroben z husté stavební pěny, jejíž desky jsou lepeny společně s epoxidovým lepidlem nebo olejovou barvou na přírodní sušící olej. Poté je nos lodi zakryt dvěma nebo třemi vrstvami gázy, nasáklé epoxidovým lepidlem nebo olejovou barvou na přírodní sušící olej. Hotový nos je připevněn ke špičce nosníku dvěma šrouby. Krmná část je také vyrobena z pěnového plastu.

Vesla lodi zdvojnásobí, stejně jako u kajaku. Celková délka pádla je 220-240 cm, můžete použít hotová kovová nebo dřevěná kajaková pádla, která jsou komerčně dostupná.

Obvykle, amatérští stavitelé lodí, když se setkávají s nějakým novým materiálem, hodnotit to primárně od hlediska použitelnosti pro stavbu lodi. Polyfoam nebyl výjimkou. Okamžitě začal být používán jako izolace, aby byla zajištěna zaplavitelnost, při stavbě skleněných nádob - pro výrobu montážních jednotek. Ale z nějakého důvodu není pěna používána jako hlavní konstrukční materiál, i když podle mého názoru může a měla by být z ní vyrobena.

Dovolte mi, abych vám připomněl hlavní výhody pěnového plastu nad "tradičními" materiály běžně používanými pro stavbu těchto lodí (nebudeme hovořit o termoplastech, které ještě nejsou k dispozici). Pěnoplast je lehký, má dostatečnou pevnost, vysoké tepelně izolační vlastnosti, je dobře řezaný a řezaný (pěny jako PS-1 a PSBS jsou dokonale řezané s nitrovým řetězcem vyhřívaným připojením elektrického proudu k němu), dobře přilepený. Na druhou stranu není možné ohnout pěnu.

Abych otestoval schopnosti pěny třídy PS-1, udělal jsem z něj neselektovatelnou nepotopitelnou veslařskou loď "Gamma", která s hmotností asi 20 kg má nosnost 120 kg a je velmi pohodlná pro práci, zejména při rybaření v autě.

Při navrhování se ukázalo, že výběr trupové formy je nejobtížnější: bylo nutné vytvořit z plochých prvků flexibilní, snadno proveditelný a pohodlný člun.

Nakonec se ukázalo, že loď je vyrobena z pěny s nosem na zádi a na zádi, přední části kýlu, šikmými (se zhroucenými) stranami a plochým dnem, poněkud vyvýšeným na záď (zde je instalováno záďové žebro).

zoom, 1248х2642, 326 KB

I - zadní záď; II - zadní strana (2 kusy); III - zadní část dna; IV - deska (2 ks); V - dno; VI - nos patky (2 ks); VII - zygomatický list (2 ks); VIII - nosní transom.

Samostatné ploché díly o tloušťce 30 mm tvoří po lepení monolitickou konstrukci. Příčníky jsou vyrobeny z plechu dvakrát tlustšího a hladce šikmo podél kontury. Spojovací hrany spojovaných dílů jsou řezány pod úhlem, jak je znázorněno na obrázku. Tím se zvýší oblast lepení podél spojů a poněkud se zjednoduší řezání plechů, protože není třeba přepočítávat rozměry tloušťky spojovacího dílu.

Konstrukce pěnového člunu může být rozdělena do tří fází: Řezné listy - výroba částí těla; montážní díly na spojích - montáž; lepení a konečná úprava.

Pro efektivnější využití materiálu při řezání plechů doporučuji řezné vzory z tlustého papíru. Po vyříznutí všech částí podél hran, které mají být spojeny, musí být úhel odříznut - zkosení by mělo být vyříznuto na hodnotu n (viz náčrt výše), která je určena vzorcem v závislosti na středním úhlu a a tloušťce plechu 6:

Pokud nemáte důvěru v rovnost okrajů, pouze jeden z nich by měl být řezán "pod úhlem"; spojování hran musí být při montáži přizpůsobeno.

Pro pohodlí montáže a montáže je nejlepší vytvořit hromadu pěti párů „příčných“ a dvou párů „podélných“ kýlových bloků, které upevňují polohu dna a stran, stejně jako příď a záď.

Lepení může být provedeno jakýmkoliv lepidlem doporučeným pro polyfoam. Použil jsem epoxidové lepidlo na bázi pryskyřice ED-5. Poté, co se lepidlo úplně postavilo, ostře nabral volný okraj desky a položil na něj dřevěný korálek po obvodu trupu - dubový pásek na lepidlo a šrouby. Pro spolehlivost ve všech rozích a tupých spojích na úrovni horního okraje patky, vnějšku byly uloženy podélné pásy ze slitiny AMg (pás 1,5X20, 130 mm dlouhý, na straně od osy spoje). Krmná ploutev na dně byla také vázána stejným proužkem.

Po tmelení a odizolování byl plášť potažen nitro smaltem na vnější a vnitřní straně. Tato ochrana se ukázala být prakticky dostačující, takže je zcela možné bez lepení pěny skleněnými vlákny atd.

Odnímatelné sklenice, které slouží současně jako příčníky, klenuté po stranách, jsou vyrobeny ze dřeva na Gamme. Ty budou snazší, pokud budou vyříznuty z pěnového plastu tím, že se budou pohybovat po okrajích výztužných dřevěných lišt. Banky jsou zavěšeny na bocích pomocí svorek - úchytů, ohýbaných od zbytků slitiny AMg. Volant je zavěšen na čepech, umístěných na zádi.

Po tom, co jsem začal testovat Gammu, jsem stále pochyboval o správnosti výběru materiálu, který se obával o pevnost těla pěny. S každým novým výjezdem jsem však získal větší a větší důvěru ve svou loď. Plavání v nejrůznějších podmínkách, doprava a tažení s vlekem, kdy je těžké vyloučit všechny druhy úderů, někdy velmi silné, ukázala, že loď je silná (i když není fixována bankami) a spolehlivá. A o povodni není co říct, je téměř nemožné utopit Gammu. Pěnový člun má další specifické výhody. Úplný nedostatek náboru a jakékoli kejdy pomáhá udržovat čistotu vnitřku lodi. Vzhledem k dobrým tepelně izolačním vlastnostem pěny v lodi můžete sedět přímo na dně; když je vytažena na břeh, usazuji se tam na noc, aniž bych riskoval zima.

Když doporučuji polystyren pro výrobu lehkých tuzik raket, chci zmínit jeden z jeho mínusů: bojí se ohně! Jinými slovy, je třeba mít na paměti, že blízkost ohně může zkazit vaši loď; i dotek zapálené cigarety roztaví pěnu.

Obvykle, amatérští stavitelé lodí, když se setkávají s nějakým novým materiálem, hodnotit to primárně od hlediska použitelnosti pro stavbu lodi. Polyfoam nebyl výjimkou. Okamžitě začal být používán jako izolace, aby byla zajištěna zaplavitelnost, při stavbě skleněných nádob - pro výrobu montážních jednotek. Ale z nějakého důvodu, pěna není používána jako hlavní konstrukční materiál, ačkoli, podle mého názoru, malé lodě, raketoplány a remorkéry, moci a by měl být vyrobený z toho.

Dovolte mi, abych vám připomněl hlavní výhody pěnového plastu nad "tradičními" materiály běžně používanými pro stavbu těchto lodí (nebudeme hovořit o termoplastech, které ještě nejsou k dispozici). Pěnoplast je lehký, má dostatečnou pevnost, vysoké tepelně izolační vlastnosti, je dobře řezaný a řezaný (pěny jako PS-1 a PSBS jsou dokonale řezané s nitrovým řetězcem vyhřívaným připojením elektrického proudu k němu), dobře přilepený. Na druhou stranu není možné ohnout pěnu.

Abych otestoval schopnosti pěny třídy PS-1, udělal jsem z něj neselektovatelnou nepotopitelnou veslařskou loď "Gamma", která s hmotností asi 20 kg má nosnost 120 kg a je velmi pohodlná pro práci, zejména při rybaření v autě.

Hlavní rozměry pěnového člunu

Maximální délka, m 2,60

Šířka podle roviny, m 1,05

Spodní šířka, m 0,78

Výška mezipodlahy, m 0,38

Výška desky v končetinách, m 0,40

Při navrhování se ukázalo, že výběr trupové formy je nejobtížnější: bylo nutné vytvořit z plochých prvků flexibilní, snadno proveditelný a pohodlný člun.

Nakonec se ukázalo, že loď je vyrobena z pěny s nosem na zádi a na zádi, přední části kýlu, šikmými (se zhroucenými) stranami a plochým dnem, poněkud vyvýšeným na záď (zde je instalováno záďové žebro).

Teoretická kresba trupu lodní pěny

Řezání pěnové části člunu

I - zadní záď; II - zadní strana (2 kusy); III - zadní část dna; IV - deska (2 ks); V - dno; VI - nos patky (2 ks); VII - zygomatický list (2 ks); VIII - nosní transom.

Samostatné ploché díly o tloušťce 30 mm tvoří po lepení monolitickou konstrukci. Příčníky jsou vyrobeny z plechu dvakrát tlustšího a hladce šikmo podél kontury. Spojovací hrany částí, které mají být spojeny, jsou řezány pod úhlem, jak je znázorněno na náčrtu lodi. Tím se zvýší oblast lepení podél spojů a poněkud se zjednoduší řezání plechů, protože není třeba přepočítávat rozměry tloušťky spojovacího dílu.

Konstrukce pěnového člunu může být rozdělena do tří stupňů: řezné plechy - výroba částí trupu; montážní díly na spojích - montáž; lepení a konečná úprava.

Schéma úhlového spojení dílů.

Pro efektivnější využití materiálu při řezání plechů doporučuji řezné vzory z tlustého papíru. Po vyříznutí všech částí podél hran, které mají být spojeny, musí být úhel odříznut - zkosení musí být vyříznuto na hodnotu n (viz náčrt výše), která je určena vzorcem v závislosti na středním úhlu a a tloušťce plechu 6

Pokud nemáte důvěru v rovnost okrajů, pouze jeden z nich by měl být řezán "pod úhlem"; spojování hran musí být při montáži přizpůsobeno.

Pro pohodlí montáže a montáže je nejlepší vytvořit hromadu pěti párů „příčných“ a dvou párů „podélných“ kýlových bloků, které upevňují polohu dna a stran, stejně jako příď a záď.

Lepené tělo na zásobách.

Lepení může být provedeno jakýmkoliv lepidlem doporučeným pro polyfoam. Použil jsem epoxidové lepidlo na bázi pryskyřice ED-5. Poté, co se lepidlo úplně postavilo, ostře nabral volný okraj desky a položil na něj dřevěný korálek po obvodu trupu - dubový pásek na lepidlo a šrouby. Pro spolehlivost ve všech rozích a tupých spojích na úrovni horního okraje patky, vnějšku byly uloženy podélné pásy ze slitiny AMg (pás 1,5X20, 130 mm dlouhý, na straně od osy spoje). Krmná ploutev na dně byla také vázána stejným proužkem.

Po tmelení a odizolování byl plášť potažen nitro smaltem na vnější a vnitřní straně. Tato ochrana se ukázala být prakticky dostačující, takže je zcela možné bez lepení pěny skleněnými vlákny atd.

Odnímatelné sklenice, které slouží současně jako příčníky, klenuté po stranách, jsou vyrobeny ze dřeva na Gamme. Ty budou snazší, pokud budou vyříznuty z pěnového plastu tím, že se budou pohybovat po okrajích výztužných dřevěných lišt. Banky jsou zavěšeny na bocích pomocí svorek - úchytů, ohýbaných od zbytků slitiny AMg. Volant je zavěšen na čepech, umístěných na zádi.

Po tom, co jsem začal testovat Gammu, jsem stále pochyboval o správnosti výběru materiálu, který se obával o pevnost těla pěny. S každým novým výjezdem jsem však získal větší a větší důvěru ve svou loď. Plavání v nejrůznějších podmínkách, doprava a tažení s vlekem, kdy je těžké vyloučit všechny druhy úderů, někdy velmi silné, ukázala, že loď je silná (i když není fixována bankami) a spolehlivá. A o povodni není co říct, je téměř nemožné utopit Gammu. Pěnový člun má další specifické výhody. Úplný nedostatek náboru a jakékoli kejdy pomáhá udržovat čistotu vnitřku lodi. Vzhledem k dobrým tepelně izolačním vlastnostem pěny v lodi můžete sedět přímo na dně; když je vytažena na břeh, usazuji se tam na noc, aniž bych riskoval zima.

Když doporučuji polystyren pro výrobu lehkých tuzik raket, chci zmínit jeden z jeho mínusů: bojí se ohně! Jinými slovy, je třeba mít na paměti, že blízkost ohně může zkazit vaši loď; i dotek zapálené cigarety roztaví pěnu.

Tento domácí člun „chytil“ ryby od vesnice Rogozhkino na Dolním Donu až po Suchou řeku pod zásobníkem Tsimlyansk; cestoval téměř celou řekou Manych a byl na Veselovském přehradě; navštívil řeku Tuzlov a Gorsky mělký Don řeky, atd.

Loď je malá a velmi lehká, snadno zvednutelná a nesená jednou osobou. Vzhled lodi není impozantní, ale když jsem rybařil, rybáři se mě mnohokrát ptali, jak to bylo.

Vše začalo touhou mít nejjednodušší loď na přepravu autem.

Přečetl jsem si spoustu časopisů "Lodě a jachty" a rozhodl se vyrobit loď podle tradičních doporučení stavbou trupu z dřevovláknité desky, následovanou nalepením laminátu na epoxidovou pryskyřici.

Fáze řezání polotovarů z dřevovláknitých desek probíhala dobře, lepení drátem se zhoršovalo, protože celá konstrukce se plazila bez držení požadovaného tvaru.

Po nějakém použití přirozené vynalézavosti, budoucí loď krásně ukázala dno oblohy.

Je čas nalepit sklolaminát.

Po několika pokusech byla pozoruhodná stavba zničena bezprecedentní rychlostí.

Aby bylo možné lepit skleněné vlákno s epoxidovou pryskyřicí, je nezbytné mít dovednosti, které jsem neměla, stejně jako myšlenky vydělávat peníze tím, že lodě.

V době zničení budoucí lodi se v mé hlavě zrodila velmi jednoduchá myšlenka, která byla rychle ztělesněna v hmotné podobě.

Obsah byl přesunut ze stránky "Domácí lodě pro rybolov" zabit k smrti

Očekávané vážné úpravy.

Dnes je květen 2016

Jak udělat loď z pěny vlastníma rukama

Zakoupena byla pěnová pěna a právě k prodeji stavební pěna.

Pěna byla nakrájena na kousky, zkroucena pomocí šroubů a nalepena pěnou.

Výsledek je skvělý.

Pěnový člun:

- naprosto nepotopitelný,

- váží velmi málo

- světlo na veslech.

Loď není moc krásná :), ale hlavní věc není krása, ale praktický efekt.

Je pravděpodobné, že tento příběh bude něčí myšlenku tlačit správným směrem.

Loď je na dvoře dlouho nečinná. Je to pravděpodobně užitečnější.

- Délka lodi je 260 cm.

- Výška desky 34 cm.

- Šířka 100 cm.

- Tloušťka pěny: deska 50 mm. dno 70 mm.

V zádi a v přídi byly našroubovány šrouby do desky. Jsou shnilé stáří.