Comprobar y ajustar engranajes engranajes engranajes

Para garantizar el correcto funcionamiento de los engranajes cónicos del engranaje principal, es necesario que el movimiento axial de los engranajes al transmitir el par a través de ellos sea mínimo, por lo tanto, la precarga de los cojinetes cónicos está precargada. A medida que aumenta la torsión transmitida, la tensión de los cojinetes cónicos disminuye, pero a valores de torsión cercanos al máximo, los engranajes obtienen el desplazamiento axial mínimo, lo que produce una disminución en su desgaste.

Sin embargo, la precarga excesiva puede reducir drásticamente la vida útil de los rodamientos.

La figura Mecanismo de accionamiento accionamiento de eje impulsado.

La exactitud del ajuste del rodamiento está determinada por la cantidad de torque que se debe aplicar a los ejes montados en los rodamientos para girarlos. El momento se mide con una herramienta de torsión. La precarga de los cojinetes cónicos 16 del eje de transmisión principal se ajusta variando el grosor de las arandelas entre los anillos internos de los cojinetes. En este caso, los anillos internos se mueven axialmente con respecto a los anillos externos de los cojinetes, y la distancia entre la superficie cónica del anillo interior y la superficie cónica del anillo exterior de cada uno de los cojinetes cambia; El grado de sujeción de los rodillos cónicos entre los anillos también cambia. De manera similar, se ajustan los cojinetes cónicos de rodillos del engranaje cónico accionado 13. El ajuste de los cojinetes cónicos de rodillos de la caja del diferencial se realiza girando las tuercas de ajuste, lo que proporciona un movimiento axial de los anillos exteriores de los cojinetes en relación con los interiores.

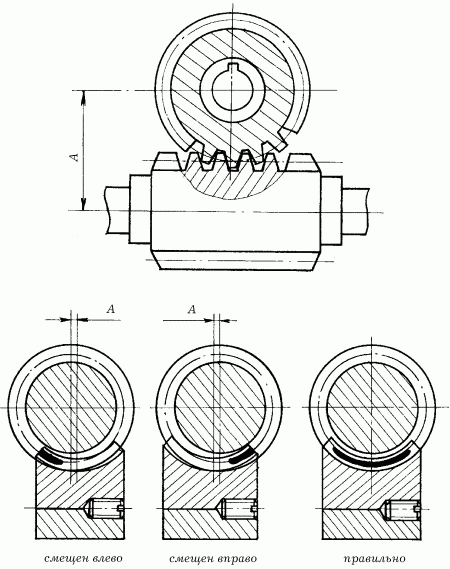

Después del ajuste, la precarga de los rodamientos cónicos de rodillos regula el acoplamiento del engranaje cónico por el punto de contacto del diente, para lo cual se aplica una capa delgada de pintura a los dientes del engranaje cónico principal y luego se giran los engranajes. Con el engranaje adecuado de los engranajes, el parche de contacto en el engranaje cónico conducido es aproximadamente 2/3 de la longitud del diente y se desplaza ligeramente hacia su parte estrecha, estando ubicado en el centro de la altura del diente.

Dependiendo de la ubicación del parche de contacto, ajuste la posición de los engranajes de acuerdo con las instrucciones de las instrucciones de fábrica.

La posición del engranaje cónico 14 de accionamiento se controla cambiando el número de calzos entre el alojamiento del cojinete 16 y la brida de la caja del engranaje principal 18, y la posición del engranaje cónico accionado 13 con la ayuda de los espaciadores entre el cuerpo del cojinete de rodillos cónicos de dos filas y la pestaña lateral de la caja del engranaje principal 18. Logrando la posición requerida del parche de contacto en los dientes del engranaje cónico accionado, controle el espacio lateral entre los dientes de los engranajes cónicos impulsados y conducidos, que promedia 0,15 ... 0,3 mm.

El ajuste del engranaje del par de engranajes cónicos se realiza mediante el movimiento longitudinal de las copas 5, 10, 25, que se realiza cambiando el grosor de las juntas 6, 14 y girando las tuercas redondas.

El ajuste del engranaje de los engranajes cónicos se realiza moviéndolos a lo largo de sus ejes con la posterior fijación de las ruedas en la posición requerida.

El ajuste de los engranajes de engranajes se puede hacer cambiando la junta de debajo de una cubierta del cárter debajo de la otra. Con el ajuste adecuado del engranaje, el movimiento de la brida del vástago alrededor de la circunferencia de un radio de 40 mm debe estar entre 0 2 - 0 6 mm.

No se recomienda ajustar el engranaje de los engranajes para reducir el espacio lateral entre los dientes cuando están desgastados, ya que esto podría violar la posición relativa de las superficies de rodadura de los dientes y podría causar su ruptura. Al reemplazar los engranajes desgastados por otros nuevos, es necesario ajustar su posición mutua con la ayuda de cuñas. En este caso, primero debe ajustar los rodamientos.

El ajuste de los engranajes de engranajes durante el montaje en la fábrica no se produce, ya que los engranajes de engranajes correctos proporcionan las tolerancias adecuadas en las piezas de acoplamiento. Cuando realice una revisión para compensar el desgaste de los rodamientos, verifique la corrección del embrague de engranajes en la pintura. El ajuste se realiza retirando parte de las juntas de debajo de la brida del alojamiento del cojinete del eje del piñón de accionamiento. El espacio lateral entre aubyami debe estar dentro de 0 1 - 0 4 mm, lo que corresponde al desplazamiento angular de la brida cardán en el radio de los orificios en 0 25 - 0 9 mm. El paquete estándar incluye juntas con un espesor de 0 100 - 0 085; 0 25 - 0 23 y 0 80 - 0 75 mm.

El engranaje de los engranajes cónicos del engranaje principal se ajusta mediante movimientos axiales de sus ejes. Movimiento pequeño del engranaje cónico, cambiando el número de cuñas de ajuste instaladas entre la caja del eje de un engranaje cónico pequeño y el engranaje principal del cárter. El paquete estándar incluye juntas con un espesor de 0 05; 0 1; 0 2; 0 5; 1 0 mm. Juego de juntas 0 1 y 0 5 mm bajo demanda.

El engranaje de los engranajes cónicos del engranaje principal se ajusta mediante movimientos axiales de sus ejes. Movimiento pequeño del engranaje cónico, cambiando el número de cuñas de ajuste instaladas entre la caja del eje de un engranaje cónico pequeño y el engranaje principal del cárter.

El ajuste del engranaje en la pintura de acuerdo con la naturaleza del parche de contacto se realiza de la siguiente manera.

El ajuste del engranaje en la pintura de acuerdo con la naturaleza del parche de contacto se realiza de la siguiente manera. Los dientes de una rueda están manchados con pintura y ambas ruedas, después de su adhesión, se revisan durante dos o tres vueltas. Como resultado, aparecen huellas en los dientes de la rueda, no manchadas con pintura, por lo que se juzga la calidad de los engranajes. Como ya se señaló, se considera la impresión más favorable cuando las ruedas sin esfuerzos de transferencia de carga por parte del diente (ver FIG.

| Conjunto de circuito de control conjunto de engranajes cónicos. Tipos de impresiones de pintura con engranajes cónicos rectos mal engranados. |

El ajuste del acoplamiento según la naturaleza del parche de contacto se realiza de la siguiente manera.

El ajuste del engranaje de los engranajes cónicos del engranaje principal se realiza después de instalar el engranaje impulsado en el cárter y revisar los rodamientos. Instalación de los engranajes cónicos impulsados producidos según el diseño del eje trasero. Antes de instalarlo desde el automóvil M-20, ensamble la cubierta del cárter y las cubiertas del eje con cojinetes y sellos. Los anillos exteriores de los rodamientos de rodillos cónicos se instalan en los orificios de la cubierta del cárter hasta que se detiene en el extremo. Dos glándulas se presionan en la carcasa del eje del eje, su superficie de trabajo se engrasa con grasa.

El acoplamiento normal de los engranajes cónicos los protege del desgaste prematuro y la rotura y reduce la fricción en los dientes. Tal acoplamiento de engranajes cónicos es correcto cuando sus ejes se encuentran en el mismo plano, perpendicularmente entre sí, y las partes superiores de los conos coinciden. Para hacer esto, se deben instalar engranajes cónicos en una cierta posición en la caja del eje trasero.

Como resultado del desgaste de las piezas, el engranaje puede romperse. Con un desgaste significativo de los cojinetes y sus asientos de montaje, la perpendicularidad de los ejes de los engranajes se rompe o los ejes pueden no estar en el mismo plano; cuando los dientes se desgastan, la separación lateral entre los engranajes aumenta y la superficie de contacto se desplaza a lo largo de la altura del diente.

En el primer caso, es necesario sustituir los rodamientos. Para restaurar la posición original de los engranajes moviéndolos en la dirección axial. No se permite la compensación del desgaste de los dientes de los engranajes por su movimiento adicional, ya que cuando se establece un espacio normal entre los dientes desgastados, las puntas de los conos no coincidirán.

Al montar el eje trasero, el engranaje de piñón 28 (consulte el diagrama del eje trasero del tractor “Belarus”) se ajusta de manera que la distancia entre su extremo trasero y el eje geométrico del diferencial sea de 130 ± 0\u003e 15 mm. Esto se logra colocando debajo de la brida del vidrio del cojinete delantero del eje primario de la caja de engranajes. La holgura lateral en los dientes de los engranajes en el rango de 0,25 a 0,50 mm se regula mediante juntas 22 debajo de las bridas de los vidrios derecho e izquierdo de los cojinetes del eje diferencial. La corrección de los engranajes de engranajes comprueba la pintura: los dientes de la cubierta del piñón con una capa delgada de pintura y giran el engranaje conducido una vuelta.

Un compromiso se considera correcto si la impresión de tinta está ubicada a no menos del 80% de la longitud del diente del engranaje impulsado y la parte central de la impresión no tiene un gran desplazamiento hacia la base o la parte superior del diente.

La cantidad de juego lateral se determina mediante una placa de plomo rodada entre los dientes en la base del engranaje grande, o mediante un indicador.

La corrección de los engranajes y la cantidad de juego lateral de los engranajes que están en funcionamiento se verifican durante las reparaciones rutinarias del tractor o cuando aparecen signos de funcionamiento anormal del engranaje cónico. En este último caso, es necesario verificar si no hay virutas, muescas y otros fallos de funcionamiento en los engranajes, si la corona del engranaje impulsado en el cubo o el cojinete izquierdo en el eje diferencial se ha debilitado.

Para ajustar el engranaje de los engranajes de trabajo debe ser sólo en el caso cuando el eje trasero desmontado o si el espacio en los dientes supera los 1,2 mm. El orden de dicho ajuste es el siguiente: desconecte la barra de freno y retire las tapas de las copas; atornille los dos pernos en los orificios de montaje de la brida, presione hacia afuera la taza derecha para poder retirar las juntas 22; De la misma manera, presione hacia afuera la copa izquierda por el tamaño del espacio entre los dientes de engranaje; Usando las juntas, instale un espacio libre mayor teniendo en cuenta el desgaste de los dientes y verifique la corrección de la alineación del engranaje por la naturaleza de la impresión; después de eso, llene los cojinetes del eje diferencial con grasa y coloque las tapas de las copas para que las ranuras coincidan con los orificios de suministro de aceite de las copas.

Los cojinetes, la holgura lateral y el contacto en engranajes de engranaje del engranaje principal del UAZ-452 se ajustan inicialmente en la fábrica. Durante la operación, por regla general, no es necesario ajustarlos. Ajustarlos es necesario solo cuando se reemplaza alguna parte, cojinetes o cuando la holgura axial en los cojinetes.

El aumento de la holgura lateral entre los dientes del engranaje del engranaje principal, que apareció debido a su desgaste, no puede reducirse mediante el ajuste, ya que en este caso la posición relativa de los engranajes de rodadura se verá afectada, lo que provocará un aumento del ruido, posiblemente también rompiendo los dientes.

El juego axial en los rodamientos de rodillos cónicos, que aparecieron durante el funcionamiento, debe eliminarse sin alterar la posición de los engranajes de marcha del engranaje principal. La separación lateral y el engranaje en los dientes de los engranajes principales se regulan solo cuando se reemplazan.

Cuando aparece la holgura del eje del engranaje impulsado, se comprueba a través del orificio de llenado de aceite en los ejes remotos, es necesario agregar cuñas del mismo grosor a los lados derecho e izquierdo de la caja del satélite, mientras se asegura que el engranaje impulsado se gire con un pequeño esfuerzo.

Rodamientos diferenciales después de la sustitución de piezas se ajustan de la siguiente manera:

1. Presione los anillos internos de los rodamientos diferenciales en las guías de la caja del diferencial para que haya un espacio entre sus extremos y los extremos de la caja del satélite dentro de 3.0-3.5 mm.

2. Instale el conjunto del diferencial en el cárter, coloque la junta en el conector del cárter para tener en cuenta su grosor al ajustar, e instale la cubierta y, girándola con cuidado en ambas direcciones, gire los cojinetes para que los rodillos tomen la posición correcta. Los ejes de alojamiento en este caso deben estar en posición vertical. Luego, sin perturbar el rodamiento de los rodamientos, conecte uniformemente la cubierta con el cárter con tornillos y tuercas.

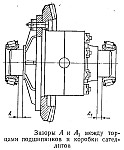

3. Destornille las tuercas y los pernos y retire la cubierta. Retire con cuidado el diferencial del cárter y mida con precisión las dimensiones A y A1 entre los extremos de la caja del satélite y los anillos internos del cojinete utilizando un calibrador de paletas.

4. Elegir un paquete de juntas con un grosor igual a la suma de las dimensiones medidas A + A1. Para proporcionar precarga en los rodamientos diferenciales a estas juntas, agregue otra junta con un grosor de 0.2 mm. Por lo tanto, el grosor total del paquete seleccionado de calzas debe ser finalmente igual a A + A1 + 0.2 mm.

5. Retire los anillos internos de los rodamientos diferenciales de los cuellos de la caja del satélite. Divida el paquete seleccionado de juntas aproximadamente a la mitad. En el lado del cárter, el grosor de las juntas debe ser 0,3-0,4 mm mayor que el grosor de las juntas en el lado de la cubierta. Esto es necesario para prevenir aún más el enganche lateral cuando se ajusta el juego lateral en los dientes de los engranajes impulsores y accionados.

6. Instale las juntas en el cuello de la caja del satélite y presione los anillos de los cojinetes internos hasta que se detengan en los extremos de la caja.

El movimiento axial del piñón no está permitido. La holgura axial en el rodamiento cónico doble y el debilitamiento de su ajuste violan el acoplamiento correcto de los dientes de los engranajes del engranaje principal, hace que el anillo interno gire desde el lado de la glándula, lo que ocasiona el desgaste de la cara de la brida, los extremos del anillo de aceite, el anillo espaciador y la destrucción de las calzas. Todo esto provoca un desgaste prematuro de los dientes de los engranajes y la destrucción de los cojinetes del piñón.

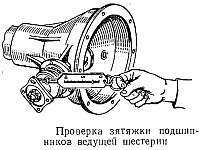

El ajuste del rodamiento cónico doble se verifica meciendo la brida con la mano. Si siente la inclinación del piñón en el rodamiento, debe apretar la tuerca. Si la tuerca se aprieta al máximo y el movimiento axial no se elimina, al reducir el grosor del paquete de cuñas y apretar la tuerca a la falla, ajuste el rodamiento cónico doble, proporcionándolo con una precarga, cuyo valor se verifica con un dinamómetro de resorte.

Al mismo tiempo, es necesario quitar la cubierta del cárter para retirar el diferencial del conjunto del engranaje impulsado. Cuando se ajusta correctamente, el dinamómetro de resorte debe mostrar una fuerza de 1.5 a 3 kgf al girar el engranaje para el orificio en la brida. En el proceso de apretar la tuerca al fallo, es necesario producir una rodadura del rodamiento para que los rodillos tomen la posición correcta.

Después de ajustar el piñón y los cojinetes diferenciales, proceda a ajustar la holgura lateral y el engranaje de los dientes de los engranajes principales. Al ajustar el juego lateral y la posición de los engranajes del engranaje principal debajo del piñón de cojinete cónico, coloque el anillo de ajuste. El grosor de este anillo debe ser igual a 1,43 mm.

El cojinete cónico doble ajustado con el conjunto del engranaje impulsor se presiona en el cárter hasta el tope. Para evitar daños en la pista de rodadura y los rodillos, la fuerza de presión debe transmitirse a través de su anillo exterior. A continuación, instale el anillo de aceite y la tapa del rodamiento cónico doble, que se sujeta de manera ligeramente uniforme con pernos para evitar su deformación.

Después de instalar la brida y las arandelas, aprietan la tuerca y ruedan en los rodillos, girando la brida. En el cárter coloque el conjunto diferencial con el engranaje accionado. Después de instalar en el plano del conector del cárter una junta con la cual se ajustaron los rodamientos diferenciales, conecte la tapa al cárter con tornillos y tuercas. Cuando se realice dicho montaje previo, verifique el espacio lateral enganchado en cuatro puntos a través de cada revolución del piñón.

Para hacer esto, con la ayuda de semiejes, el engranaje impulsado debe reducirse, y el engranaje debe girarse en ambas direcciones hasta que los dientes se toquen. El espacio lateral entre los dientes de los nuevos engranajes del engranaje principal debe estar en el rango de 0.1-0.3 mm. Este espacio corresponde a un valor de 0.2-0.6 mm, medido con el movimiento angular de la brida a lo largo del arco del radio del agujero.

El espacio lateral regula la permutación de las juntas de un lado de la caja del satélite al otro. Si quita la junta del lado de la cubierta, la separación en la malla aumenta, pero si la agrega, la separación disminuye. Las juntas solo pueden reorganizarse de un lado a otro, pero no pueden reducirse ni agregarse, ya que esto romperá la precarga ajustada de los rodamientos diferenciales.

Después de ajustar el espacio lateral, se comprueba el engranaje de los engranajes principales. Para ello, pinte la pintura de cierta consistencia en los dientes del engranaje impulsado. La pintura líquida se extiende y mancha la superficie de los dientes, lo que dificulta la determinación de la ubicación real del parche de contacto, ya que la pintura demasiado espesa no se extrae de los espacios entre los dientes.

Con la ayuda de semiejes, es necesario reducir la velocidad del engranaje impulsado y conducir el de avance en ambas direcciones hasta que se indique un parche de contacto claro. Al recibir el contacto correcto de la mancha de los dientes, verifique la instalación de los engranajes y los extremos de las mallas laterales. Los siguientes son parches de contacto típicos en los dientes de los engranajes impulsados del engranaje principal del eje trasero y formas de lograr un engranaje adecuado de los engranajes al mover los engranajes impulsados y conducidos.

Comprobación de la corrección de los engranajes de los engranajes principales del eje trasero del UAZ-452 en el parche de contacto.

El movimiento del engranaje impulsor se puede lograr cambiando el grosor del anillo de ajuste para alejar el engranaje impulsor del impulsado, el anillo de ajuste debe ajustarse a un mayor grosor, y viceversa, para mover el engranaje impulsor al impulsado, el anillo de ajuste debe ajustarse más pequeño.

El movimiento del engranaje impulsado se asegura de la misma manera que al ajustar el juego lateral, al desplazar los espaciadores de los rodamientos del diferencial. Una vez finalizado el ajuste, su montaje final.

La transmisión mecánica, trabajando en el principio de acoplamiento, puede ser dentada y sinfín.

Los engranajes, a su vez, se dividen en cilíndricos y cónicos. Pero esta no es la última clasificación de los engranajes.

Dependiendo de la ubicación de los dientes en relación con el eje de las ruedas cilíndricas hay:

- los engranajes cilíndricos, los más simples en diseño y, en consecuencia, en la fabricación, no crean cargas axiales en los ejes, por lo tanto, no necesitan cojinetes de empuje especiales, lo que simplifica enormemente el ensamblaje. Dichos engranajes se utilizan en mecanismos con una pequeña velocidad de rotación de trabajo del eje. La desventaja de los engranajes rectos es la gran cantidad de ruido durante el funcionamiento del mecanismo, especialmente si las ruedas de transmisión no se procesan con precisión;

- engranajes helicoidales cilíndricos, sus dientes están ubicados a lo largo de las líneas helicoidales en el cilindro de separación. Dado que los dientes de tales engranajes se engranan suavemente, gradualmente, el nivel de ruido disminuye y la capacidad de carga aumenta. Sin embargo, debido a la disposición inclinada de los dientes, la fuerza axial tiende a mover la rueda con el eje a lo largo del eje, por lo tanto, al ensamblar los engranajes helicoidales, se requiere la fijación axial del eje;

- El engranaje cilíndrico de chevron es una rueda, cuya corona consiste en secciones alternas de los dientes izquierdo y derecho. Con tal disposición, la fuerza axial está ausente, lo que asegura la transferencia de potencias muy grandes;

- Transmisión interna de transmisión cilíndrica. Las superficies de los engranajes de este engranaje están ubicadas una dentro de la otra, y las ruedas giran en una dirección.

Antes de instalar las ruedas de engranajes cilíndricos compruebe su latido, es decir, la concentricidad del perfil de los dientes en relación con el diámetro del agujero. Para hacer esto, la rueda dentada está montada en un mandril rígidamente montado, entre los dientes se coloca un calibre cilíndrico, en el que se coloca la pata indicadora, y registra sus lecturas. Gire el mandril, cambie el calibre entre dos o tres dientes y vuelva a grabar las lecturas, continúe de esta manera hasta la rotación completa del mandril, luego, de todas las lecturas, elija la más grande y la más pequeña. Si las desviaciones recibidas no superan las permitidas (de acuerdo con los datos técnicos de un mecanismo en particular), entonces la rueda se puede ensamblar.

El montaje de engranajes rectos consta de las siguientes operaciones tecnológicas:

- Preparación y verificación de las unidades recolectadas. Anillos de engranajes los engranajes deben procesarse, revisarse para detectar golpes, lavarse, secarse, no deben ser defectos en forma de mellas, rebabas, rebabas;

- Montaje de las ruedas dentadas, por supuesto, si las ruedas son plegables. Por lo general, consisten en un cubo, que está hecho de acero o hierro fundido, y una corona de dientes (acero de alto grado o textolita). La corona se presiona sobre el disco del cubo y se fija mediante soldadura o con la ayuda de tapones, que se atornillan en orificios especialmente perforados con una rosca en la corona y el disco del cubo;

- Instalación y fijación de engranajes en ejes. Los engranajes se colocan en el eje, y su posición se fija con llaves, estrías o tornillos;

- Instalación de ejes con ruedas dentadas en los cojinetes de la carcasa.

- Ajuste del acoplamiento de los dientes en un par de ruedas separadas y en la transmisión como un todo. Para ajustar comprobar la calidad de engranajes en la pintura. Los dientes de un diámetro de rueda más pequeño se cubren con una fina capa de pintura y se desplazan un par de engranajes una vuelta y vuelta. Con el enganche adecuado, las manchas de pintura en la rueda gemela deben ubicarse en la parte media de la superficie lateral de los dientes y ocupan al menos 50–60% de la superficie del diente en altura y al menos 70–90% de longitud. Si las manchas se desplazan a lo largo de la superficie, los ejes de los ejes están sesgados. El desplazamiento de los puntos en altura más cerca del tallo del diente indica una disminución en la distancia de centro a centro de los ejes, y más cerca de la cabeza de los dientes, un aumento en la distancia de centro a centro.

Los engranajes cónicos son una parte integral de los engranajes en los que los ejes de los ejes se intersecan en un cierto ángulo (los más comunes son 90 °). La forma de los dientes de los engranajes cónicos puede ser recta, oblicua y redonda. Las ruedas con dientes oblicuos y redondos se usan en engranajes que experimentan cargas pesadas y altas velocidades de eje (por ejemplo, cuando se transmite la rotación desde la caja de cambios al eje trasero de un automóvil).

Las técnicas para instalar y asegurar ruedas en engranajes cónicos son similares a aquellas para instalar y asegurar engranajes cilíndricos. Pero al ensamblar los engranajes cónicos, debe recordarse que el engranaje de las ruedas es correcto cuando ambas ruedas están ajustadas de tal manera que los componentes de los conos iniciales (I - I y II - II) coinciden, y los centros estimados de los conos (O y O1) coinciden ( Fig. 63).

La figura 63. Engranaje cónico.

Antes de instalar ejes con ruedas cónicas, verifique la corrección de la posición relativa de los ejes de sus asientos, para lo cual dos mandriles que están centrados en los orificios se instalan en los asientos: si la sonda entra libremente en el espacio entre ellos, la disposición de los ejes es correcta.

El funcionamiento normal del engranaje cónico solo es posible si hay un espacio lateral entre los dientes de las ruedas de acoplamiento.

El tamaño de la brecha es diferente para cada tipo de mecanismo y está en el rango de 0.08–0.20 mm. Mida la cantidad de espacio libre que puede sondear, si las ruedas tienen acceso libre. Pero el control con la ayuda de placas de plomo es más común: una placa de plomo se pasa entre los dientes de las ruedas de acoplamiento y las ruedas se giran. Repita la operación en varios lugares espaciados uniformemente alrededor de la circunferencia, utilizando cada vez una placa nueva.

Un micrómetro (ver Fig. 1, b) mide el grosor de cada una de las placas deformadas; el tamaño de la brecha se define como el promedio aritmético de las mediciones obtenidas.

Si el espacio libre real no corresponde al valor requerido, se ajusta su tamaño, para lo cual una de las ruedas se mueve hacia el vértice deseado del cono para reducir el espacio, o desde este para aumentarla. Y para fijar la nueva posición de los engranajes cónicos, las juntas se instalan debajo de sus superficies de apoyo.

El engranaje cónico dentado ensamblado se verifica en cuanto a la calidad de los engranajes (el control de la pintura es similar al de los engranajes cilíndricos), el nivel de ruido (en su alto nivel de transmisión se queman en modo lento), la fricción (si el lubricante no se sobrecalienta, entonces la fricción en las interfaces es normal).

Los engranajes helicoidales se utilizan si los ejes geométricos de los ejes se intersecan entre sí, generalmente en un ángulo de 90 °.

El engranaje helicoidal consiste en un gusano y una rueda helicoidal. Al mismo tiempo, el gusano puede ser recto - cilíndrico (1-2 dientes de una rueda helicoidal engranan simultáneamente con él) - o globoide - cóncavo (5-6 dientes se acoplan simultáneamente aquí, como resultado de lo cual están significativamente por delante de los engranajes helicoidales cilíndricos y eficiencia). Al ensamblar los engranajes helicoidales, en primer lugar, los cojinetes se instalan en la caja del mecanismo y ya están en ellos, los ejes en los que se montan el gusano y la rueda helicoidal.

Antes de la fijación final del engranaje, verifique la corrección de los dientes que se enganchan en la pintura: en este caso, cubra la superficie del tornillo del gusano con una capa delgada de pintura, luego gírela lentamente (Fig. 64).

La figura 64. Control de corrección del engranaje del tornillo sin fin.

Con un enganche adecuado, la pintura debe cubrir la superficie lateral de los dientes de la rueda helicoidal en la longitud y altura de al menos 50–60% (en la parte media).

Puede ajustar el engranaje del tornillo sin fin seleccionando el grosor adecuado de la junta derecha o izquierda debajo de la brida de la rueda helicoidal (para mayor comodidad, están hechas en forma de medias anillas, por lo que instalarlas no requiere desmontar el conjunto, solo afloje los tornillos). En muchos engranajes de este tipo, las copas de los cojinetes en las que se montan los gusanos están roscadas, por lo que el ajuste del engranaje se puede hacer girando las tuercas, moviéndolas junto con las ruedas dentadas a lo largo del eje.

Del libro: Korshever N. G. Works on metal