Información general y clasificación de engranajes. Engranajes

Engranajes

Construcciones

Sustitución y reparación de engranajes.

Métodos con engranajes de reparación de la corteza.

Engranajes

Engranajes desgastados y reparados.

Referencias

1. ENGRANAJES

1.1 construcciones

Los engranajes se utilizan en casi todos los mecanismos con los que están equipados los talleres metalúrgicos (grúas y elevadores, mesas de rodillos, dispositivos de lanzamiento de cabrestantes, unidades de fresado, etc.)

Las partes principales de los engranajes son ruedas dentadas (engranajes). Sirven para transferir la rotación de un eje a otro cuando los ejes no están en el mismo eje.

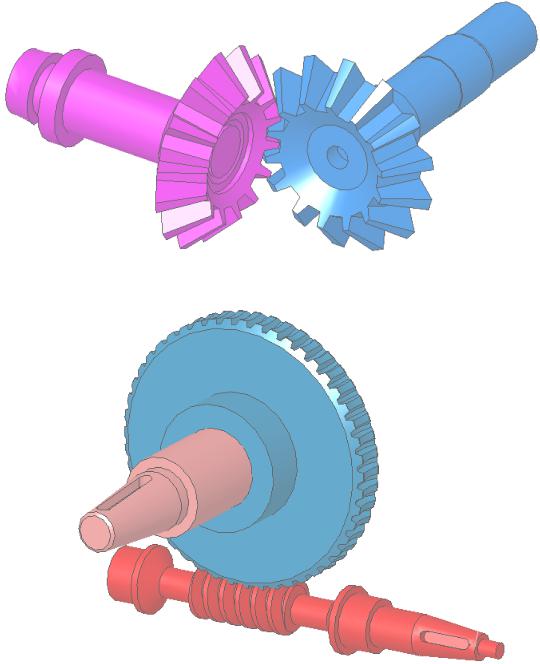

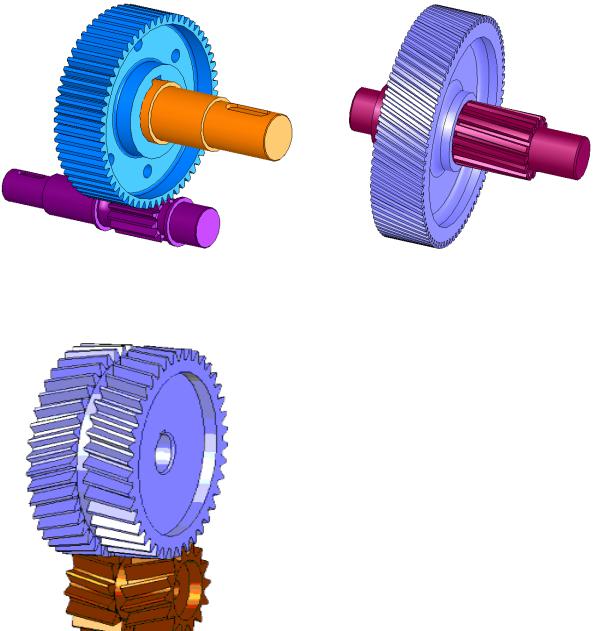

Dependiendo de la posición relativa de los ejes, se utilizan engranajes: cilíndricos, cónicos y helicoidales.

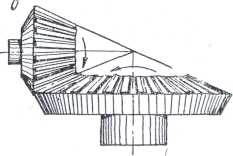

Un engranaje cilíndrico de engranaje sirve para transferir la rotación de uno a otro eje paralelo (Fig. 1, a).

La transmisión del engranaje cónico sirve para transferir la rotación del eje al eje, ubicada con la intersección de los ejes (Fig.1,6).

El engranaje helicoidal se utiliza para transferir la rotación del eje al eje, ubicado con los ejes de intersección, pero no de intersección (Fig. 1, c).

La figura 1. Engranajes: a - cilíndricos: b - bisel: en - atornillar: engranaje g-chevron.

La rueda dentada y el rastrillo se utilizan para convertir el movimiento de rotación en el retorno progresivo

Los dientes de las ruedas cilíndricas pueden ser rectos (Fig. 1, a y b), oblicuos y chevron (Navidad) - Fig. 1,

El engranaje de Chevron consiste en dos engranajes con dientes oblicuos conectados entre sí.

Cuando se engranan ruedas dentadas con dientes rectos, uno o dos dientes se acoplan simultáneamente, como resultado de lo cual el trabajo de la transferencia se acompaña de algunos tirones.

Una operación de engranajes más suave se logra utilizando dientes oblicuos o chevron, ya que aumenta el número de dientes involucrados en el acoplamiento.

Las ruedas dentadas están hechas de piezas forjadas de acero, fundición de acero y productos laminados o de fundición de hierro. Para engranajes críticos (por ejemplo, máquinas elevadoras) no se permite el uso de engranajes de hierro fundido.

La clasificación de los engranajes. Según el propósito del engranaje, el tipo de diente y la velocidad de rotación, los engranajes se dividen en cuatro clases de precisión de engranajes según las tolerancias para la fabricación y el ensamblaje (Tabla 119).

Tabla 1 Clasificación de engranajes

|

Permisible |

||||

|

Tipo de engranaje |

velocidad del distrito |

Nota |

||

|

crecimiento, m / s |

||||

|

Cilíndrico |

Aplicar donde la exactitud |

|||

|

y la suavidad no tiene |

||||

|

valores así como en |

||||

|

Cónica |

manual y sin carga |

|||

|

engranajes |

||||

|

Cilíndrico |

||||

|

Cónica |

||||

|

Cilíndrico |

||||

|

Cónica |

||||

|

Cilíndrico |

1 Con los requisitos de los grandes. |

|||

|

1 transmisión suave |

||||

|

Cónica |

ya sea como en el conteo |

|||

|

mecanismos |

Los engranajes se hacen abiertos, medio abiertos y cerrados.

Abra la transferencia llamada, que no tiene una carcasa (tanque) para el baño de aceite; Tales engranajes se lubrican periódicamente con grasa. Por lo general, estos engranajes son de baja velocidad y se usan principalmente en máquinas y mecanismos simples.

Los engranajes semiabiertos difieren de los abiertos por la presencia de un tanque para un baño de aceite líquido.

Transmisión de llamada cerrada, que, junto con los rodamientos, se montan en carcasas especiales.

Los engranajes de la caja de engranajes están lubricados de varias maneras:

1) a velocidades circunferenciales de engranajes por encima de 12 - 14 m / seg. Método de chorro con el suministro de un chorro a la zona de inicio de engranaje de ruedas dentadas;

2) a velocidades periféricas de engranajes por debajo de 12 m / s - por inmersión.

Al lubricar por inmersión, se debe considerar lo siguiente:

a) el engranaje más grande del par debe sumergirse en el aceite de dos a tres veces la altura del diente;

b) Si la caja de engranajes tiene varias etapas, el nivel de aceite se determina teniendo en cuenta la velocidad de transmisión.

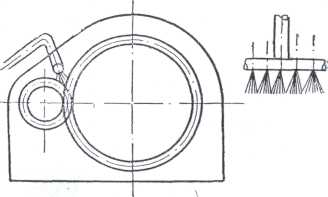

En este último caso, se permite el nivel b (fig. 2) cuando la rueda dentada de una etapa de baja velocidad gira a baja velocidad. En cajas de engranajes medianas y grandes.

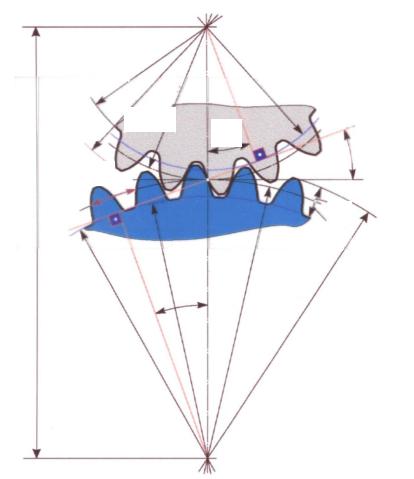

La figura 2. Engrase los engranajes de la grasa.

La figura 3. Esquema de engrase del engranaje de inmersión.

las velocidades de las ruedas bajas, estas últimas se sumergen de dos a tres veces la altura del diente de la rueda más grande, y el aceite se vierte al nivel a. La lubricación de la primera etapa colocó una rueda dentada auxiliar 3 con un diente estrecho, que suministra lubricante al impulsor.

La viscosidad del aceite vertido en la caja de engranajes se elige dependiendo de la velocidad y la carga, generalmente de 4 a 12 ° E a una temperatura para determinar la viscosidad de 50 ° C. También se tienen en cuenta las condiciones de temperatura en las que opera la unidad; a temperaturas más altas, se usa un aceite de mayor viscosidad, al disminuir, una viscosidad más baja.

Los engranajes abiertos generalmente se lubrican con grasa (grasa, constante, etc.).

Los sellos de empaque provistos (dibujos) en los cojinetes ya lo largo de la línea de la caja de la caja de engranajes, deben hacerse con mucho cuidado para evitar fugas de aceite y polvo en la caja de engranajes.

Engranajes desgastados y reparados.

Los engranajes fallan por dos razones principales: el desgaste de los dientes y sus averías.

El desgaste suele ser el resultado de: 1) adherencia incompleta y 2) mayor fricción (desgaste gradual).

El desgaste en el primer caso es principalmente el resultado de una instalación deficiente y, por lo general, no se cuenta con un ensamblaje adecuado (observancia estricta del juego radial). Sin embargo, un cambio en el juego radial también puede ser una consecuencia del desarrollo de las carcasas de los cojinetes, y como resultado del desarrollo de los cojinetes, puede haber un aumento en el juego radial o una disminución en el mismo (operación).

Si la carga en los revestimientos se transmite a los lados, en oposición al acoplamiento en el proceso de trabajo a medida que se desarrollan los revestimientos, es posible un aumento del juego radial.

Si la carga en los revestimientos se transfiere al lado del cordón (por ejemplo, en los engranajes de los deslizadores de la grúa, en el proceso de trabajar a medida que se desarrolla el revestimiento (en este ejemplo del revestimiento del deslizador), se puede reducir el juego radial).

En ambos casos, después del cambio de revestimiento, se restablece el juego radial.

El desgaste gradual debido al aumento de la fricción depende de una serie de condiciones, incluida la dureza del material con el que se fabrican los engranajes, el tratamiento térmico, la selección correcta de lubricante, la limpieza insuficiente del aceite y su cambio inoportuno, la sobrecarga de transferencia, etc.

Una instalación adecuada y una buena supervisión durante la operación son las condiciones principales para una operación prolongada e ininterrumpida del equipo.

Las fallas en los dientes de los engranajes se producen por las siguientes razones: sobrecarga de engranajes, carga de un lado (desde un extremo del diente), subcotización del diente, grietas imperceptibles en el material de la pieza de trabajo y microfisuras como resultado de un tratamiento térmico mal realizado, débil resistencia del metal a las sacudidas (en particular, como resultado del no recocido de las piezas de fundición y piezas forjadas), mayores choques, golpes entre los dientes de objetos sólidos, etc.

2.1 Reemplazo y reparación de engranajes.

La figura 4. Reparación de los dientes con ayuda de destornilladores y soldadura.

Como regla general, los engranajes con dientes desgastados y rotos no se deben reparar, sino reemplazar, y se recomienda reemplazar ambas ruedas al mismo tiempo. Sin embargo, cuando una rueda grande en el engranaje es muchas veces más grande que la pequeña, es necesario reemplazar la rueda pequeña de manera oportuna, que se desgasta más rápido que la rueda grande en aproximadamente una relación de transmisión. El reemplazo oportuno de la rueda pequeña protegerá la rueda grande contra el desgaste.

El desgaste de los dientes del engranaje no debe exceder del 10-20%: el grosor del diente, contando a lo largo del arco del círculo inicial. En engranajes de baja respuesta, se permite desgaste dental hasta un 30% del grosor de los dientes, en engranajes de mecanismos responsables es mucho menor (por ejemplo, para los mecanismos de elevación de carga, el desgaste no debe exceder el 15%: grosor de los dientes) y en las ruedas dentadas de los mecanismos de elevación de grúa que transportan líquidos y metales calientes. hasta el 10% ")

Los engranajes con dientes cementados deben reemplazarse cuando la capa de cementación se lleva por encima del 80% 1 de su grosor, así como cuando se agrieta, astilla o pela la capa cementada.

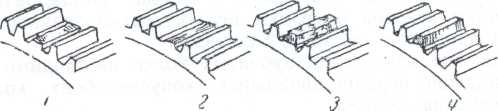

Si los dientes se rompen, pero no más de dos en una fila en engranajes no muy importantes (por ejemplo, mecanismos de movimiento de grúa), se pueden restaurar de la siguiente manera: los dientes rotos se cortan en el suelo, se perforan dos o tres orificios a lo largo del ancho del diente y se cortan las roscas en ellos. hacen los pernos y los atornillan en los orificios preparados, sueldan los pernos al engranaje y sueldan el metal con soldadura eléctrica, lo que le da la forma de un diente, en una máquina de corte, fresado o alisado de engranajes o al dar adjuntar forma de diente metal de soldadura y luego reconstituido con un conjugado perfil comprobado pieza del embrague y la plantilla.

La secuencia de las operaciones de restauración dental mediante soldadura se muestra en la Fig. 298.

Para facilitar el proceso de tratamiento post-flotante de los dientes de módulos L-raros y grandes, se recomienda soldarlos sobre

La figura 5. La secuencia de operaciones al soldar dientes:

1 - diente roto; 2- El lugar del diente cortado. 3 - soldar los dientes en los talones; 4- Diente tratado (aserrado).

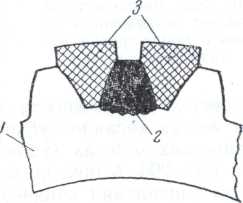

patrón de cobre (Fig. 299), cuyo uso se basa en el hecho de que el patrón de cobre, que tiene la forma de los piñones del engranaje, forma los bordes del diente. Cuando se suelda, debido a la alta conductividad térmica del cobre, el metal no se suelda a la plantilla y, después de que sale a la superficie, la plantilla se retira fácilmente, y el metal de soldadura se suelda para formar la forma del diente.

La figura 6. El método de soldadura de los dientes por soldadura:

1 - equipo de reparación;

2 - diente de soldadura; 3 - patrón de cobre.

La superficie debe llevarse a cabo necesariamente con electrodos de alta calidad (engrasados gruesos) de la marca, no inferiores. Después de la superficie, el recocido es deseable.

Para los mecanismos especialmente importantes (por ejemplo, los mecanismos de elevación de grúa), no se permite el revestimiento (reparación) de los dientes, las ruedas de engranaje en estos casos deben reemplazarse por otras nuevas.

No fije los dientes de varios tipos con destornilladores sin soldadura o en la ranura en forma de cola de milano, ya que estos métodos no son confiables y no garantizan el funcionamiento normal del equipo.

Los engranajes con un borde de ruptura generalmente se reparan mediante soldadura por arco, desarrollando una tecnología de soldadura para que, como resultado de la soldadura, no se formen tensiones adicionales que causen grietas en otros elementos de la rueda (se recomienda que todo el engranaje se caliente al rojo y se recocie después de soldar).

Los engranajes con una grieta en el cubo se reparan aterrizando en un cubo de una abrazadera de acero especialmente forjada o fundida y mecanizada en una máquina, calentada a 300-400 ° C.

Se reemplazan los engranajes de engranajes especialmente importantes (por ejemplo, mecanismos de elevación de grúa) que tienen grietas en el “bode”, los radios y el cubo; La reparación por soldadura u otro método no está permitida.

Los engranajes que giran a altas velocidades, así como los engranajes de gran diámetro a velocidades medias, deben someterse a un equilibrio estático.

2.2 Métodos de velocidad de reparación de engranajes.

Engranajes de reparación de alta velocidad, así como otros artículos del equipo, según. Su técnica debe ser nodal.

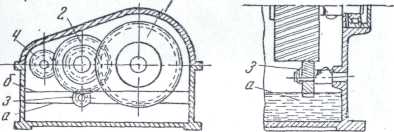

Cuando las reparaciones nodales de alta velocidad reemplazan engranajes individuales: no se realizan, se reemplazan por nodos premontados y, como se indicó anteriormente, al considerar, los tipos de nodos como unidades de reparación e instalación pueden ser tres:

nodos grandes, que incluyen casos disputados.

(por ejemplo, carcasas de caja de cambios) y toda la gama de engranajes, montados en estas carcasas;

un grupo de interconectados con la ayuda de engranar nodos individuales (por ejemplo, ejes, pos. /, 2, 3, junto con aquellos; partes que están montadas en ellos);

nodos individuales individuales, que incluyen engranajes.

Dependiendo de las condiciones específicas características de esta reparación, uno de los tipos especificados de reparación nodal se acepta en el plan de la organización del trabajo.

La más cualitativa es la reparación a alta velocidad realizada mediante la sustitución de nodos grandes individuales: cajas de engranajes.

Sin embargo, en este caso, es necesario que, en primer lugar, las cajas de engranajes que se desmonten y se vuelvan a montar sean intercambiables, y, en segundo lugar, que se prepare el equipo de montaje correspondiente con antelación.

La tipificación de cajas de engranajes, es decir, la aprobación de un taller determinado o una empresa en su conjunto de ciertos tipos y tamaños de cajas de engranajes intercambiables es la medida más importante para garantizar reparaciones de alta velocidad y alta calidad.

Referencias

Máquinas de ensamblaje en ingeniería pesada / B.V. Fedorov, V.A. Vavulenko et al., 2ª ed., M .: Mash-e, 1987.

Manual de tecnólogo-fabricante de maquinaria: en 2 toneladas. Editado por AG Kosilova M.: Mash-e, 1985.

Máquinas de corte de metales. Entrenamiento Manual para colegios técnicos. N.S. Kolev y otros. Moscú: Mash-ie, 1980.

Skhirtladze AG, Novikov V.Yu., Tulaev Yu.I. Equipos tecnológicos de producción de máquinas. Entrenamiento Beneficio M .: Editorial "Stankin", 1997.

Ensayos similares:

Selección de motor, cálculo cinemático y circuito de accionamiento. Velocidad de rotación y velocidad angular de los ejes de la caja de cambios y del tambor de accionamiento. Equipo de engranaje de cálculo. La resistencia del diente en las tensiones de flexión. Cálculo del par del eje.

Clasificación de engranajes para fines operativos. Sistema de tolerancia para engranajes rectos. Métodos y medios de control de engranajes y engranajes. Dispositivos para el control de engranajes rectos, métodos de aplicación aplicados.

Cálculo de la vida útil de la unidad de accionamiento. Selección de motor, cálculo cinemático del accionamiento. Selección de engranajes de materiales. Determinación de tensiones permisibles. Cálculo de un engranaje cónico cerrado. Determinación de fuerzas en engranajes de engranajes cerrados.

Estudio del diseño de una caja de engranajes cilíndrica de dos etapas, medición de dimensiones globales y de conexión. Determinación de parámetros de engranajes. El cálculo de la carga permisible a partir de las condiciones para asegurar la resistencia de contacto de un engranaje.

Diseño de caja de engranajes rectos. Selección del motor de accionamiento. Estimación de la tensión de flexión en una sección de diente de engranaje peligroso. Dimensiones constructivas de engranajes y elementos del cuerpo. Los principales parámetros del par de engranajes. Cálculo aproximado de ejes.

Cinemática, unidad de cálculos de potencia. Determinación de la potencia en el eje del actuador. Determinación de la potencia estimada del eje del motor. Determinación de la velocidad del eje del actuador. Cálculo de engranajes cilíndricos cerrados.

Los mecanismos de palanca giratoria se utilizan para convertir el movimiento de rotación o traslación en cualquier movimiento con los parámetros requeridos. Fricción: para cambiar la velocidad del movimiento de rotación o convertir la rotación a la traslación.

El estudio de los fundamentos teóricos del corte de engranajes mediante la ejecución de una cremallera. Construcción de perfiles de rueda utilizando el dispositivo. Fresado de dientes de una rueda cilíndrica. La forma del diente en función de la desviación. La posición del carril con respecto a la rueda.

Correa transportadora cinemática. Cálculo cinemático del motor eléctrico. Determinación de la potencia requerida del motor eléctrico, los resultados de los cálculos cinemáticos de los ejes, la velocidad angular del eje del motor. Equipo de engranaje de cálculo.

Descripción de la apariencia del mecanismo de engranajes. Cálculo cinemático. Cálculo de la geometría de transmisión y sus detalles. Mecanismo de cálculo de potencia. Cálculo de engranajes para fuerza, fuerza de uno de los ejes del mecanismo. Selección de materiales de construcción.

Determinación de la potencia estimada del motor eléctrico, relación de transmisión del accionamiento. Cálculo de la potencia transmitida por los ejes de accionamiento y los pares. El cálculo de diseño de engranajes cónicos y de baja velocidad, rodamientos del eje en la capacidad de carga estática.

Método de diseño de una caja de engranajes cilíndrica de tres etapas. El procedimiento para determinar las tensiones permitidas. Características del cálculo de la caja de cambios de 3 velocidades, ejes intermedios y rodamientos para ellos. Especificidad de la comprobación de la resistencia de las uniones con llave.

Ventajas y desventajas de los engranajes planetarios sobre los convencionales, alcance. El principio de funcionamiento y los principales enlaces de los engranajes planetarios. Engranajes de onda, esquema de diseño, principio de operación, ventajas y desventajas de las transmisiones de onda.

Los parámetros de los engranajes helicoidales cilíndricos. Los diseños y materiales de los engranajes, su tamaño y forma. Engranajes cónicos y su cálculo geométrico. El diseño y cálculo de los engranajes helicoidales. Las principales ventajas y desventajas de los engranajes helicoidales.

Diseño de engranajes helicoidales. Diseño de engranajes cilíndricos. Cálculo del golpe muerto de la caja de cambios. Engranajes de precisión y engranajes helicoidales. Las tolerancias de la forma y ubicación de las superficies de engranajes, lombrices. Elementos estructurales del eje.

Cálculo cinemático de la transmisión y selección del motor eléctrico. Cálculo de la transmisión cilíndrica. Cálculo aproximado de ejes. Cálculo de las principales dimensiones de la caja de engranajes. Selección de rodamientos y acoplamientos. Selección de engranajes lubricante y rodamientos.

Transmisiones

P l y l a c y u

1. Información general.

2. Clasificación de los engranajes.

3. Parámetros geométricos de los engranajes.

4. Exactitud de la conversión de parámetros.

5. Relaciones dinámicas en engranajes.

6. El diseño de las ruedas. Materiales y tensiones permisibles.

1. Información general

Tren de engranajesEs un mecanismo que, mediante un engranaje, transmite o transforma el movimiento con un cambio en las velocidades y momentos angulares. El tren de engranajes consiste en ruedas con dientes que se entrelazan entre sí, formando una serie de mecanismos de leva sucesivos.

Los engranajes se utilizan para convertir y transferir el movimiento de rotación entre ejes con ejes paralelos, de intersección o de intersección, y también para convertir el movimiento de rotación en traslación y viceversa.

Ventajas de los engranajes:

1. Constancia de la relación de transmisiónyo

2. Fiabilidad y durabilidad del trabajo.

3. La compacidad.

4. Amplia gama de velocidades transmitidas.

5. Baja presión sobre los ejes.

6. Alta eficiencia.

7. Facilidad de mantenimiento.

Desventajas de los engranajes:

1. La necesidad de fabricación e instalación de alta precisión.

2. Ruido a altas velocidades.

3. La imposibilidad de la relación de transmisión infinitamente variable.

sesiones i.

2. Clasificación de engranajes.

Los engranajes utilizados en los sistemas mecánicos son variados. Se utilizan tanto para bajar como para aumentar la velocidad angular.

La clasificación de los diseños de los convertidores de engranajes agrupa las transmisiones de tres maneras:

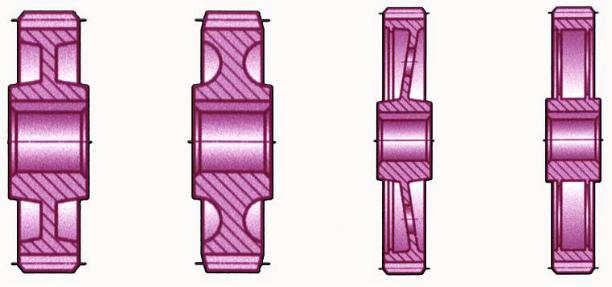

1. Por tipo de compromiso de los dientes.. En dispositivos técnicos, se utilizan transmisiones con un engranaje externo (Fig. 5.1, a), con un engranaje interno (Fig. 5.1, b) y con un bastidor (Fig. 5.1, c).

La transmisión con engranajes externos se utiliza para convertir el movimiento de rotación con un cambio en la dirección del movimiento. La relación de transmisión varía de –0,1 i –10. El engranaje interno se utiliza en el caso de que sea necesario convertir el movimiento de rotación con la preservación de la dirección. En comparación con el engranaje externo, la transmisión tiene dimensiones generales más pequeñas, un mayor coeficiente de superposición y una mayor resistencia, pero es más difícil de fabricar. El engranaje de cremallera se usa cuando se convierte el movimiento de rotación en traslación y retroceso.

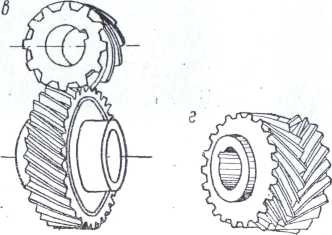

2 Por la disposición mutua de los ejes. distintas ruedas de transmisión cilíndricas con ejes paralelos de los ejes (Fig. 5.1,un ), ruedas cónicas con ejes de intersección (fig. 5.2), ruedas con ejes de intersección (fig. 5.3). Los engranajes con engranajes cónicos tienen una relación de engranaje más baja (1/6yo 6) son más difíciles de fabricar y operar, tienen cargas axiales adicionales. Las ruedas de tornillo funcionan con mayor deslizamiento, se desgastan más rápido y tienen una capacidad de carga baja. Estos engranajes pueden proporcionar diferentes relaciones de engranajes para los mismos diámetros de rueda.

3 La ubicación de los dientes en relación con la llanta de formación de la rueda.

hay engranajes rectos (Fig. 5.4, a), engranajes helicoidales (Fig. 5.4, b), chevron (Fig. 5.5) y con dientes circulares.

Los engranajes helicoidales tienen grandes |

||||

shuya suavidad de compromiso, menos |

||||

tecnológicamente | equivalente |

|||

estimular pero en la transmisión surgen |

||||

adicional | carga |

|||

Engranaje helicoidal dual | contador |

|||

dientes inclinados (chevron) |

||||

cha tiene todos los beneficios de helicoidal |

||||

y fuerzas axiales equilibradas. Pero |

||||

la transferencia es algo más difícil de hacer. |

||||

lenia y su instalación. Curvilínea |

||||

los dientes son los más utilizados en caballos. |

||||

engranajes | realzar |

|||

capacidad de carga | suavidad |

|||

trabaja a altas velocidades. |

||||

3. Parámetros geométricos de engranajes

A los principales parámetros geométricos de las ruedas dentadas (Fig. 5.6) incluyen: paso de los dientesP t, mod m (m = P t /), número de dientes Z, diámetro d del círculo de paso, altura h a de la cabeza divisoria de un diente, altura h f de la pata divisoria de un diente, diámetros d a y d f de círculos de picos y huecos, ancho de un engranaje.

df 1 | db 1 | |||

dw 1 (d1) | ||||

da 1 | ||||

df 2 | dw 2 (d2) | da 2 |

||

db 2 | ||||

El diámetro del círculo de paso d = mZ. La inclinación del diente de la rueda se divide en la cabeza de inclinación y la pata de inclinación, cuya relación de tamaño está determinada por la posición relativa de la rueda y la pieza en bruto de la herramienta en el proceso de corte de los dientes.

Con un desplazamiento cero del contorno inicial, la altura de la cabeza divisoria y la pata del diente de la rueda corresponde a las del contorno inicial, es decir,

ha = h a * m; hf = (h a * + c *) m,

donde h a * es el factor de altura de la cabeza del diente; c * es el coeficiente radial

Para ruedas con dientes externos, el diámetro de las puntas circulares.

da = d + 2 ha = (Z + 2 h a *) m.

El diámetro de la circunferencia de los huecos.

df = d –2 hf = (Z –2 h a * –2 c *) m.

Cuando m ≥ 1 mmh, a * = 1, c * = 0.25, d a = (Z - 2.5) m.

Para las ruedas con dientes internos, los diámetros de los círculos de las partes superior e inferior son los siguientes:

da = d –2 ha = (Z –2 h a *) m;

df = d + 2 hf = (Z + 2 h a * + 2 c *) m.

Para las ruedas que se cortan con un desplazamiento, los diámetros de las cimas y los valles se determinan en función de la magnitud del coeficiente de desplazamiento para dependencias más complejas.

Si dos ruedas cortadas sin desplazamiento están enganchadas, entonces sus círculos de inclinación se tocarán, es decir, coincidirán con los círculos iniciales. El ángulo de enganche en este caso será igual al ángulo del perfil del contorno inicial, es decir, las patas y cabezas iniciales coincidirán con las patas y cabezas divisorias. La distancia central será igual a la distancia central divisional determinada a través de los diámetros de los círculos de división:

aw = a = (d1 + d2) / 2 = m (Z1 + Z2) / 2.

Para las ruedas cortadas con un desplazamiento, hay una diferencia para los diámetros inicial y de paso, es decir,

d w 1 d 1; d w 2 d 2; a w a; αw = α.

4. Exactitud de conversión de parámetros

En durante el funcionamiento de los engranajes, la relación de engranajes teóricamente constante sufre cambios continuos. Estos cambios son causados por los errores inevitables en la fabricación de las dimensiones y la forma de los dientes. El problema de la fabricación de engranajes con poca sensibilidad a los errores se resuelve en dos direcciones:

a) el uso de tipos especiales de perfiles (por ejemplo, engranajes por hora);

b) Limitación de errores de fabricación.

En a diferencia de las piezas simples como ejes y casquillos, los engranajes son piezas complejas, y los errores en el rendimiento de sus elementos individuales no solo afectan el emparejamiento de dos dientes separados, sino que también afectan las características dinámicas y de resistencia de la transmisión del engranaje, así como la precisión. Transferencia y transformación del movimiento rotacional.

Los errores de engranajes y engranajes, según su impacto en el rendimiento de la transmisión, se pueden dividir en cuatro grupos:

1) errores que afectan a la precisión cinemática, es decir, la precisión de la transmisión y la transformación del movimiento de rotación;

2) errores que afectan el buen funcionamiento del engranaje;

3) los errores de contacto manchan los dientes;

4) errores que conducen a un cambio en el espacio lateral y que afectan el golpe muerto de la transmisión.

En cada uno de estos grupos, se pueden distinguir los errores complejos que caracterizan más completamente a este grupo y elemento por elemento, que describen parcialmente los indicadores de rendimiento de transmisión.

Esta división de errores en grupos es la base de los estándares para tolerancias y desviaciones de engranajes: GOST 1643–81 y GOST 9178–81.

Para evaluar la precisión cinemática de la transmisión, la rotación suave, las características de contacto de los dientes y la carrera muerta en los estándares considerados, se establecen 12 grados de precisión en la fabricación de engranajes.

y engranajes Los grados de precisión en orden descendente se indican mediante números. 1-12. Precisión 1 y 2 según GOST 1643–81 para m\u003e 1 mm y según GOST 9178–81 para 0.1 Se permite usar ruedas dentadas y engranajes, cuyos grupos de error pueden pertenecer a diferentes grados de precisión. Sin embargo, una serie de errores que pertenecen a diferentes grupos en su influencia sobre la precisión de la transmisión están interrelacionados, por lo que se imponen restricciones a la combinación de estándares de precisión. Por lo tanto, las normas de suavidad no pueden ser más de dos grados más precisas o un grado más ásperas que las normas de precisión cinemática, y las tasas de contacto de los dientes pueden asignarse a cualquier grado más preciso que las normas de suavidad. La combinación de estándares de precisión permite al diseñador crear las transmisiones más económicas, al tiempo que elige tales grados de precisión para indicadores individuales teléfonos que cumplen con los requisitos operativos para esta transmisión, sin sobreestimar el costo de fabricación de la transmisión. La elección de los grados de precisión depende del propósito, el campo de aplicación de las ruedas y la velocidad periférica de rotación de los dientes. Consideremos con más detalle los errores de engranajes que afectan su calidad. 5. Relaciones dinámicas en engranajes. Los engranajes transforman no solo los parámetros de movimiento, sino también los parámetros de carga. En el proceso de conversión de energía mecánica, una parte de la potencia P Tr suministrada a la entrada del convertidor se gasta para superar la fricción de rodadura y deslizamiento en los pares cinemáticos de engranajes. Como resultado, la potencia de salida disminuye. Evaluar la perdida la energía se utiliza el concepto de eficiencia (EFICIENCIA), definido como la relación de la potencia de salida del convertidor a la potencia suministrada a su entrada, es decir, η = P out / P in. Si la unidad de engranajes convierte el movimiento de rotación, entonces, respectivamente, la potencia de entrada y salida se puede definir como Indica ωout / ωin por i, y el valor Tout / Tin in a i m, que llamamos la proporción de los momentos. Entonces la expresión (5.3) toma la forma. η = i m El valor de η varía entre 0,94 y 0,96 y depende del tipo de transmisión y la carga transmitida. Para la transmisión cilíndrica de engranajes, la eficiencia se puede determinar a partir de la dependencia η = 1 - cf π (1 / Z 1 + 1 / Z 2), donde c es un factor de corrección que toma en cuenta una disminución en la eficiencia con una disminución en la potencia transmitida; 20T a 292mZ 2 20T a 17mZ 2 donde T o es el momento de salida, H mm; f es el coeficiente de fricción entre los dientes. Para determinar la fuerza real en los dientes del engranaje, considere roma es el proceso de conversión de carga (Fig. 5.7). Deje que el momento de entrada de conducción T 1 se aplique al engranaje impulsor 1 con el diámetro del círculo inicial d w l, y el momento de resistencia T 2 de la rueda accionada 2 se dirija en la dirección opuesta a la rotación de la rueda. En engranajes involuntarios, el punto de contacto siempre está en la línea, lo que es una normalidad común a los perfiles de contacto. En consecuencia, la fuerza de presión del diente F de la rueda motriz en el diente esclavo se dirigirá a lo largo de la normal. Transferiremos la fuerza a lo largo de la línea de acción al polo del enlace y la descompondremos en dos componentes. Ft ’ Ft ’ El componente tangente de F t se llama fuerza del distrito. Ella realiza trabajos útiles, superando el momento de resistencia T y conduciendo las ruedas. Su valor puede ser calculado por la fórmula. F t = 2T / d w. El componente se llama verticalmente fuerza radialy se denota por F r. Esta fuerza de trabajo no genera, solo crea una carga adicional en los ejes y el soporte de transmisión. Al determinar la magnitud de ambas fuerzas, se pueden ignorar las fuerzas de fricción entre los dientes. En este caso, entre la fuerza de presión total de los dientes y sus componentes, existen las siguientes dependencias: F n = F t / (cos α cos); F r = F t tg α / cos, donde α es el ángulo de compromiso. El acoplamiento de las ruedas rectas tiene una serie de desventajas dinámicas significativas: valores de solapamiento limitado, ruido significativo y choques a altas velocidades. Para reducir el tamaño de la transmisión y reducir la suavidad del trabajo, el engranaje recto se reemplaza a menudo por un engranaje helicoidal, cuyos perfiles laterales de los dientes son superficies helicoidales involuntarias. En los engranajes helicoidales, la fuerza total F se dirige perpendicular al diente. Descomponemos esta fuerza en dos componentes: F t es la fuerza circunferencial de la rueda y F a es la fuerza axial dirigida a lo largo del eje geométrico de la rueda; F a = F t tg β, donde está el ángulo de inclinación del diente. Así, en contraste con el engranaje recto, tres fuerzas mutuamente perpendiculares F a, F r, F t, de las cuales solo F t hace un trabajo útil, actúan en el enganche helicoidal. 6. El diseño de las ruedas. Materiales y tensiones permisibles. El diseño de las ruedas.Al estudiar los principios de diseño de engranajes, el objetivo principal es dominar el método de determinación de la forma y los parámetros básicos de las ruedas de acuerdo con las condiciones de operación y operación. El logro de este objetivo es posible al resolver las siguientes tareas: a) selección de materiales de rueda óptimos y determinación de las características mecánicas permisibles; b) el cálculo de los tamaños de las ruedas según las condiciones de contacto y la resistencia a la flexión; c) El diseño de engranajes. Los engranajes son convertidores típicos para los cuales se han desarrollado bastantes variantes óptimas de diseño razonable. El esquema de síntesis del diseño del engranaje se puede representar como una combinación de tres elementos estructurales principales: el engranaje anular, el cubo y el disco central (Fig. 5.9). La forma y las dimensiones de los engranajes se determinan en función del número de dientes, el módulo, el diámetro del eje, así como el material y la tecnología de fabricación de las ruedas. En la fig. 5.8 muestra ejemplos de los diseños de mecanismos de engranajes. Se recomienda tomar las dimensiones de las ruedas de acuerdo con las instrucciones de GOST 13733-77. Los estudiantes, graduados, jóvenes científicos que utilizan la base de conocimientos en sus estudios y trabajo se lo agradecerán. Publicado en http://www.allbest.ru/ Engranajes Introducción rueda dentada de transmisión involuta El rápido desarrollo de la ciencia y la tecnología lleva a la aparición de nuevos materiales, nuevas soluciones tecnológicas que permiten la creación de diseños fundamentalmente nuevos, pero las disposiciones metodológicas fundamentales permanecen sin cambios. En el siglo XI, se prestó especial atención a las industrias de construcción de maquinaria y construcción de aeronaves, en este sentido me gustaría detenerme en los elementos de propósito general utilizados en estas industrias, a saber, los engranajes. En resumen, se da la definición de engranaje, sus clasificaciones, el método de cálculo de los parámetros geométricos de las ruedas dentadas se consideran. También en este trabajo se describe la asignación de una transmisión de engranajes, se dan las características de transmisión en los mecanismos. 1

.

Zoológicobchatoh la rueda,

clasificación El engranaje, engranaje - la parte principal del engranaje en forma de un disco con dientes en una superficie cilíndrica o cónica que engrana con los dientes de otro engranaje. En ingeniería mecánica, es habitual llamar a una rueda dentada pequeña con un número menor de dientes una rueda dentada y una rueda dentada grande que se denomina rueda dentada. Sin embargo, a menudo todas las ruedas dentadas se llaman engranajes. La figura 1. rueda dentada Las ruedas dentadas se utilizan comúnmente como cochecito con diferentes números de dientes para convertir el par y el número de revoluciones de los ejes en la entrada y la salida. La rueda, a la que se suministra el par de torsión desde el exterior, se llama impulsora, y la rueda, desde la cual se retira el momento, se acciona. Si el diámetro de la rueda motriz es menor, entonces el par de la rueda impulsada aumenta debido a una disminución proporcional de la velocidad de rotación, y viceversa. De acuerdo con la relación de engranajes, un aumento en el torque causará una disminución proporcional en la velocidad angular de rotación del engranaje impulsado, y su producto, la potencia mecánica, se mantendrá sin cambios. Esta relación es válida solo para el caso ideal, que no tiene en cuenta las pérdidas por fricción y otros efectos típicos de los dispositivos reales. A) Perfil de diente transversal. El perfil de los dientes de las ruedas suele tener una forma lateral involuta. Sin embargo, hay engranajes con una forma circular del perfil de los dientes (engranaje Novikov con una y dos líneas de engranajes) y engranajes cicloidales. Además, las ruedas dentadas con perfiles de dientes asimétricos se utilizan en los mecanismos de trinquete. Parámetros de engranaje: m - módulo de rueda. El módulo de compromiso se llama una cantidad lineal en p veces el paso circunferencial menor P o la relación del tono a lo largo de cualquier círculo concéntrico del engranaje a p, es decir, el módulo - el número de milímetros de diámetro por diente. Las ruedas oscuras y claras tienen el mismo módulo. El parámetro más importante, estandarizado, se determina a partir del cálculo de la fuerza de los engranajes. Cuanto más cargada esté la transmisión, mayor será el valor del módulo. Todos los parámetros geométricos de engranajes se expresan a través de su módulo: 1. módulo de diente m=

=

.

2. Alturas de los dientes. h

=

2,25m.

3. La altura de la cabeza del diente. h=

m.

4. Altura del diente h=

2,25m.

5. El diámetro del círculo de paso. d

=

mz.

6. El diámetro de las protuberancias circulares. d=

d+

2

h =

d+

2m=

m(z+

2). 7. Diámetro de un círculo de huecos.

d = d + 2

h = d + 2

m = m (

z + 2).

8. Juego radial entre los anillos de acoplamiento. con=0,25t. 9. Distancia al centro un=

.

10. paso de los dientes p= pm.

11. Espesor del diente S=

0,5p=

.

12. ancho de profundidad l=

0,5p=

.

13. El ancho de los engranajes de la corona (longitud del diente) b?

(6…8).m 14. El diámetro del cubo. d?

(1,6…2)

d.

15. La longitud del cubo l=

1,5

d.

16. grosor de la llanta d

?

(2,5…4) m.

17. Ángulo de perfil, ángulo de enganche. b =

b

=

20. 18. Diámetro del paso, diámetro inicial. d =

d

=

mz.

19. El diámetro principal.

d

=

d cos b La figura 2 parametros de engranaje En ingeniería mecánica, ciertos valores del módulo de rueda dentada m se adoptan para facilitar la fabricación y el reemplazo de engranajes, que son números enteros o números con decimales: 0.5; 0.7; 1; 1,25; 1.5; 1,75; 2; 2.5; 3; 3.5; 4; 4.5; 5 y así sucesivamente hasta 50. B) Línea longitudinal del diente. Los engranajes se clasifican según la forma de la línea longitudinal del diente en: engranaje recto, engranaje helicoidal, chevron. B) Ruedas rectas Ruedas de estímulo - el tipo más común de engranajes. Los dientes están ubicados en planos radiales, y la línea de contacto de los dientes de ambos engranajes es paralela al eje de rotación. En este caso, los ejes de ambos engranajes también deben ser estrictamente paralelos. Las ruedas rectas tienen el costo más bajo, pero al mismo tiempo, el par limitador de tales ruedas es menor que los engranajes helicoidales y helicoidales. C) engranaje helicoidal Las ruedas helicoidales son una versión mejorada de los engranajes rectos. Sus dientes están en ángulo con respecto al eje de rotación, y forman parte de una forma espiral. Ventajas: El acoplamiento de tales ruedas ocurre más suavemente que el de los engranajes rectos, y con menos ruido; El área de contacto aumenta en comparación con el engranaje recto, por lo que el par limitador transmitido por el par de engranajes también es mayor. Durante la operación del engranaje helicoidal, surge una fuerza mecánica dirigida a lo largo del eje, que requiere el uso de cojinetes de empuje para montar el eje; Aumentar el área de fricción de los dientes (lo que provoca una pérdida de potencia adicional para el calentamiento), que se compensa con el uso de lubricantes especiales. En general, las ruedas helicoidales se utilizan en mecanismos que requieren la transmisión de un alto par de torsión a altas velocidades, o tienen severas restricciones sobre el ruido. D) ruedas Chevron Los dientes de estas ruedas se fabrican en forma de la letra "V" (o se obtienen uniendo dos engranajes helicoidales con una contra-disposición de los dientes). Los engranajes basados en tales engranajes se conocen comúnmente como "chevron". Las ruedas de Chevron resuelven el problema de la fuerza axial. Las fuerzas axiales de ambas mitades de dicha rueda se compensan mutuamente, por lo tanto, no es necesario instalar ejes en los cojinetes de empuje. En este caso, el engranaje se autoalinea en la dirección axial, por lo que en las cajas de engranajes con ruedas chevron uno de los ejes está montado en soportes flotantes (como regla general, en rodamientos con rodillos cilíndricos cortos). D) Ruedas dentadas con engranajes internos. Con estrictas limitaciones en las dimensiones, en los mecanismos planetarios, en las bombas de engranajes con engranajes internos, en el accionamiento de la torreta del tanque, se utilizan ruedas con un borde de engranajes, cortadas desde el interior. La rotación de las ruedas motrices y accionadas se realiza en una dirección. En tal transmisión, hay menos pérdida por fricción, es decir, mayor eficiencia. E) Ruedas sectoriales. Una rueda sectorial es parte de una rueda convencional de cualquier tipo. Estas ruedas se utilizan en los casos en que la rotación del enlace no es necesaria para un giro completo y, por lo tanto, puede ahorrar en sus dimensiones. G) Ruedas con dientes circulares. La transmisión basada en ruedas con dientes circulares tiene un rendimiento de conducción aún mayor que los engranajes helicoidales: alta capacidad de carga del engranaje, alta suavidad y funcionamiento silencioso. Sin embargo, están limitados en la aplicación de, en las mismas condiciones, eficiencia y recursos de trabajo reducidos, tales ruedas son mucho más difíciles de fabricar. La línea de dientes en ellos es un círculo de radio, seleccionado para requisitos específicos. Las superficies de contacto de los dientes se producen en un punto de la línea de enganche, que se encuentra paralela a los ejes de las ruedas. 2. Hengranaje, clasificación El engranaje es un mecanismo o parte de un mecanismo de transmisión mecánica que incluye ruedas dentadas. Clasificación de engranajes La forma del perfil de los dientes: Involutar Circular (transferencia Novikov); Cicloidal. Por tipo de dientes: Estimular los dientes; Helicoidal Chevron; Curvilíneo; Magnético Por la disposición mutua de los ejes de los ejes: Con ejes paralelos (engranajes cilíndricos con dientes rectos, oblicuos y chevron); Con ejes de intersección - engranajes cónicos; Con ejes superpuestos. La forma de las superficies iniciales: Cilíndrico; Cónico Globoide; Por velocidad de la rueda: Movimiento lento Velocidad media Lanchas rápidas. Según el grado de seguridad: Abierto Cerrado Según la rotación relativa de las ruedas y la ubicación de los dientes: Engranaje interno (rotación de las ruedas en una dirección); Engranaje externo (rotación de las ruedas en sentido opuesto). 3. Involutar y sus propiedades. La gran mayoría de los engranajes utilizados en la técnica, tiene engranajes con perfil involutivo. La curva involuta para la formación del perfil dental fue propuesta por L. Euler. Tiene importantes ventajas sobre otras curvas utilizadas para este fin: cumple la ley básica de engranajes, garantiza la constancia de la relación de engranajes, es insensible a imprecisiones en el espaciado axial (lo que facilita el ensamblaje), es el más simple y tecnológico en su fabricación, se estandariza fácilmente (lo cual es especialmente importante engranajes comunes como engranajes). La involuta es la trayectoria de un punto que pertenece a una línea recta que rueda sin deslizarse a lo largo de un círculo. Esta línea se denomina línea generadora, y el círculo a lo largo del cual gira se denomina círculo principal (Figura 3 a). La figura 3 (a, b). La involuta tiene las siguientes propiedades que se utilizan en la teoría de engranajes: 1) la forma de la evolución está determinada por el radio del círculo principal; 2) la normal a la involuta en cualquier punto es tangente al círculo principal. El punto de tangencia de la normal con el círculo de base es el centro de curvatura de la evolución en el punto en cuestión; 3) la evolución del mismo círculo básico son curvas equidistantes (equidistantes entre sí). La posición de cualquier punto en la involuta se puede caracterizar inequívocamente por el diámetro del círculo en el que se encuentra, así como los ángulos característicos de la involuta: el ángulo de despliegue (indicado por n), el ángulo del perfil (b), el ángulo de involuta - invb (Figura 3 b). La Figura 1b muestra estos ángulos para un punto Y elegido arbitrariamente en la involuta, por lo tanto, tienen un índice correspondiente: Н Y - el ángulo de la evolución evoluciona al punto y; B Y - el ángulo del perfil en el punto Y; Inv Y es el ángulo involuto en el punto Y (en la circunferencia del diámetro dY). Es decir, el índice muestra en qué círculo se ubica el punto de evolución en cuestión, por lo tanto, los círculos característicos utilizan los índices dados anteriormente. Por ejemplo: b a1 es el ángulo del perfil de involuta en un punto que se encuentra en la circunferencia de los vértices de la primera rueda; invb: un ángulo involutivo en un punto de evolución situado en la circunferencia de inclinación de la rueda, etc. 4. Deoperaciones de corte de engranajes Hay dos métodos de corte fundamentalmente diferentes: 1) método de copiado; 2) Método de ejecución. En el primer caso, la cavidad del engranaje se muele en una fresadora universal con disco con forma o cortadores de dedos, cuyo perfil corresponde al perfil de la cavidad. Luego se gira la pieza de trabajo. en un ángulo de 360? / z y corte en el siguiente canal. Utiliza un cabezal divisor, y también hay conjuntos de cortadores para cortar ruedas con un módulo diferente y un número diferente de dientes. El método no es productivo y se utiliza en producción a pequeña escala e individual. El segundo método de enrollar o redondear se puede realizar con la ayuda de un riel de herramienta (peine) en una máquina de corte de engranajes; un dolbyak en una máquina de conformación de engranajes o un molino de tornillo en una máquina de fresado de engranajes. Este método es altamente productivo y se utiliza en la producción en masa y en gran escala. La misma herramienta puede cortar las ruedas con un número diferente de dientes. El corte con la ayuda de un riel de herramienta simula un engranaje de cremallera y piñón, donde el perfil del diente se forma como la envolvente de las posiciones sucesivas del perfil de la herramienta, cuyo ángulo del contorno inicial es b = 20?. El acoplamiento entre la herramienta de corte y la rueda que se está cortando se denomina máquina herramienta. En el mecanizado de máquinas, el círculo inicial siempre coincide con el círculo de paso. El método más productivo de los considerados es el fresado de engranajes con la ayuda de molinos helicoidales, que se acoplan a la pieza de trabajo por analogía con el engranaje helicoidal. Al cortar con un dolbyak, su movimiento alternativo se realiza con rotación simultánea. De hecho, este es el acoplamiento de la pieza de trabajo con una rueda dentada de herramienta - un apisonador. Este método se utiliza con mayor frecuencia cuando se cortan llantas internas. Todos los métodos considerados se utilizan para cortar ruedas cilíndricas con dientes rectos y oblicuos. 5. Cortar el perfil del diente.Corrección de engranajes Al cortar una rueda dentada, existe la posibilidad de cortar dientes, lo que se manifiesta en una reducción del grosor de la inclinación del diente. Esto conduce a cortar el perfil principal (evolutivo) de los dientes y reducir su resistencia a la flexión. El corte de dientes se produce cuando la línea activa de acoplamiento N H2 va más allá de la línea teórica de acoplamiento B, B2, ya que cualquier punto del perfil del diente (engranaje) que se encuentra fuera de esta línea no corresponde al teorema básico de engranajes (N normal "N" , sujeto a dicho perfil en el punto de contacto, no pasará a través del polo de enganche.) El peligro de recorte es mayor para la rueda inferior, ya que VuH2<В2Н. Para determinar el coeficiente de desplazamiento mínimo xmin y el número mínimo de dientes para los que no se observa una subcotización, se puede utilizar la dependencia del radio de curvatura del punto límite L del perfil lateral principal de los dientes. Recuerde que el punto que separa la evolución y la parte de transición del perfil lateral se denomina límite. Como es sabido, para construir el perfil principal de un diente involuto, se utiliza un evolvente, cuyo radio de curvatura siempre satisface la condición p\u003e 0. Además, la involuta estará fuera del círculo principal y en su origen, que coincide con el círculo principal, será el radio de curvatura p = 0. Esto es el caso límite en el que el perfil del diente de la rueda puede estar en la línea de acoplamiento NN y tener un radio de curvatura p = 0. En algunos casos, un ligero aflojamiento del diente es bastante aceptable, esto se hace para mejorar las condiciones de contacto de los dientes al principio (o al final ) engranajes. Corrección de engranajes (del latín. Corrigo - corregir, mejorar), el método para mejorar la forma de los dientes de engranajes involutos. Al cortar engranajes, el contorno estándar original del riel de producción se desplaza en la dirección radial para que su línea de inclinación no toque la circunferencia de inclinación de la rueda. En este caso, puede utilizar una herramienta de corte de engranajes de piñón y cremallera (peine, cortador de tornillo sin fin, etc.) o un dolbyaki. Procesamiento de plomo en el método de funcionamiento de la máquina herramienta (ver. Corte de engranajes) ,

Rebanar ruedas con el desplazamiento deseado del contorno original. K. h. K. apareció como un medio para eliminar el corte no deseado del vástago del diente en las ruedas con una pequeña cantidad de dientes debido a la imperfección de la herramienta. K. moderna h. Porque tiene un significado más general y se expresa prácticamente en un desplazamiento deliberado del contorno original, que es uno de los principales parámetros geométricos de las ruedas dentadas. El desplazamiento desde el centro de la rueda puede ser negativo o positivo. En el caso de un desplazamiento positivo para el perfil de los dientes, se utilizan áreas evolutivas con grandes radios de curvatura, lo que aumenta la resistencia de contacto de los dientes, así como aumenta su resistencia a la fractura. K. h. Puede utilizarse para mejorar la calidad del engranaje de las dos ruedas y del engranaje de la rueda con el riel. La selección adecuada de las compensaciones puede reducir el deslizamiento de los dientes unos sobre otros, reducir el desgaste, reducir el riesgo de adherencia y aumentar la eficiencia de transferencia. K. h. to. le permite cambiar la distancia central en los engranajes, lo que le permite resolver una serie de problemas estructurales importantes. Por ejemplo, en las cajas de engranajes, los mecanismos planetarios, etc. pueden colocarse entre dos ejes de transmisión, en los que la misma rueda se engancha con ruedas que tienen diferentes números de dientes, o cuando la reparación de engranajes no estándar puede reemplazarse con los estándar. Al calcular la geometría de los enlaces corregidos use el factor de desplazamiento x que es igual al desplazamiento del contorno original dividido por el módulo de engranaje. Previa cita x 1

para 1er y x 2

para la 2da rueda es necesario considerar las condiciones limitantes: la ausencia o limitación de la socavación de la pata del diente; sin interferencia, es decir intersección mutua de los perfiles de los dientes durante el movimiento relativo de las ruedas; obtener un coeficiente de superposición suficiente, que garantice de forma fiable el acoplamiento del siguiente par de dientes hasta que el anterior haya salido del acoplamiento; sin afilar los dientes, es decir Obtención de suficiente grosor de los dientes en la parte superior. La URSS ha desarrollado una forma conveniente de tener en cuenta estas condiciones, las llamadas. Bloqueo de contornos - curvas construidas en coordenadas. x 1

y x 2

.

Estas gráficas reflejan las limitaciones indicadas y forman un bucle cerrado que delinea la zona de combinaciones permisibles de x 1 y x 2

. Para cada combinación de números de dientes de rueda ( Z 1

y Z 2

) construye tu circuito de bloqueo. Si no hay requisitos especiales para la transferencia, x 1

y x 2

en la zona de valores permisibles, se seleccionan de acuerdo con las recomendaciones generales, que tienen en cuenta la mejora de todas las propiedades del enlace (los llamados sistemas universales K. z. K.). Si existen requisitos especiales para la transferencia (por ejemplo, alta resistencia dental para fracturas, etc.) x 1

y x 2

Elija entre la condición de la satisfacción más completa de estos requisitos (sistemas especiales K. z. k.). Conclusión Los engranajes son el tipo más racional y común de engranajes mecánicos. Se utilizan para transferir energía, desde insignificantemente pequeñas hasta decenas de miles de kW, para transferir esfuerzos circunferenciales de fracciones de un gramo a 10 Mn (1000 mc). Las principales ventajas de los engranajes: dimensiones significativamente más pequeñas que otros engranajes; alta eficiencia (pérdidas en transmisiones precisas y bien lubricadas del 1-2%, en condiciones particularmente favorables, 0.5%); alta durabilidad y fiabilidad; falta de deslizamiento; Pequeñas cargas sobre ejes. Las desventajas de los engranajes incluyen el ruido en el trabajo y la necesidad de una fabricación precisa. La transmisión de engranajes más simple consiste en dos ruedas con dientes, a través de las cuales se entrelazan entre sí. La rotación del engranaje impulsor se convierte en la rotación de la rueda accionada presionando los dientes del primero en los dientes del segundo. El engranaje más pequeño es el engranaje, más grande es la rueda. Referencias 1. Ivanov M.N. Partes de la máquina: un libro de texto para estudiantes de mayor. tecnica estudios instituciones M .: Mayor Sc., 1991. - 383 p. 2. Guzenkov P.G. Piezas de la máquina. - M .: Escuela Superior, 1982. - 504 p. 3. Kuklin N.G., Kuklina G.S., Piezas de máquinas. - M .: Escuela Superior, 1984 - 310 c. 4. G.I. Roshchin, E.A. Samoilov, N.A. Alekseeva. Piezas de maquinaria y fundamentos de diseño: estudios. para universidades / ed. G.I. Roshchinn y E.A. Samoilov. - M .: Drofa, 2006. -415 p. Publicado en Allbest.ru Clasificación de engranajes para fines operativos. Sistema de tolerancia para engranajes rectos. Métodos y medios de control de engranajes y engranajes. Dispositivos para el control de engranajes rectos, métodos de aplicación aplicados. resumen, añadido el 26/11/2009 Mecanismos de engranajes en los que el movimiento entre los enlaces se transmite mediante el acoplamiento sucesivo de los dientes. La clasificación de los engranajes. Elementos de la teoría del engranaje de transmisión. Cálculo geométrico de engranajes rectos involutos. Los diseños de engranajes. presentación agregada el 24/02/2014 Tipos de engranajes. Parámetros de engranajes cilíndricos de engranajes externos. Tipos de caries. Criterios para el cálculo de engranajes. Selección de materiales de engranajes y métodos de tratamiento térmico. Tensión admisible en cargas máximas. curso de conferencias, añadido el 15/04/2011. Los parámetros de los engranajes helicoidales cilíndricos. Los diseños y materiales de los engranajes, su tamaño y forma. Engranajes cónicos y su cálculo geométrico. El diseño y cálculo de los engranajes helicoidales. Las principales ventajas y desventajas de los engranajes helicoidales. resumen, añadido el 18/01/2009 Material para la fabricación de engranajes, su diseño y características tecnológicas. La esencia del tratamiento térmico químico de engranajes. Error al fabricar engranajes. Vía tecnológica del procesado de engranajes cementados. resumen, añadido el 17/01/2012 El principio del engranaje de fresado de ruedas cilíndricas con una fresa de tornillo sin fin. Métodos y métodos básicos de corte de dientes. Herramienta para el corte de engranajes rectos. Dispositivos de sujeción, fresadoras de engranajes y sus principales características técnicas. papel del término, añadido 14/01/2011 Requisitos para engranajes de dientes. Tratamiento térmico de espacios en blanco. Control de calidad de piezas cementadas. Deformación de engranajes durante el tratamiento térmico. Métodos y medios de control de engranajes. Horno de empuje de cemento. papel del término, añadido 01/10/2016 Clasificación de los engranajes en la forma del perfil de los dientes, su tipo, la posición relativa de los ejes de los ejes. Los elementos principales de los engranajes. El cálculo de los principales parámetros geométricos del engranaje cilíndrico. Medición del diámetro de la parte superior de los dientes de la rueda. presentación agregada el 20/05/2015 Expansión de las capacidades tecnológicas de los métodos de procesamiento de engranajes. Métodos de procesado de la hoja de la herramienta. Las ventajas de los engranajes: la precisión de los parámetros, la calidad de las superficies de trabajo de los dientes y las propiedades mecánicas del material de los engranajes. papel del término, agregado 23.02.2009 Construcción, desgaste, reparación y sustitución de engranajes. Métodos de velocidad de reparación de engranajes. Engranaje cilíndrico, helicoidal, cónico. Engranajes abiertos y cerrados, lubricante engranajes reductores. Métodos de reparación de alta velocidad por sustitución. Tren de engranajes un mecanismo que consiste en ruedas con dientes, que se entrelazan entre sí y transmiten el movimiento de rotación, generalmente convirtiendo velocidades angulares y pares. Z. p, dividida por la disposición mutua de los ejes en la transferencia ( el arroz 1

): con ejes paralelos - cilíndricos; con ejes de intersección - cónicos, así como raramente usados cilíndricos y planos cilíndricos; con ejes superpuestos - tornillo dentado (gusano, hipoide y tornillo). Un caso particular de la placa de estrella es un engranaje de piñón y cremallera que convierte el movimiento giratorio en traslación o viceversa. En la mayoría de las máquinas y mecanismos Z. p. Con engranajes externos, es decir, con ruedas dentadas que tienen dientes en la superficie exterior, menos a menudo con engranajes internos, en los que los dientes se cortan en la superficie interior de una rueda. Ruedas dentadas: con dientes directos para trabajos a velocidades bajas y medias en transferencias abiertas y en cajas de velocidades; con dientes oblicuos para uso en engranajes críticos a velocidades medias y altas (más del 30% de todos los engranajes rectos); con dientes de galón para transferir altos momentos y potencias en máquinas pesadas; con dientes circulares - en todos los engranajes cónicos críticos. Como regla general, los engranajes con una relación de engranaje constante se utilizan en máquinas y mecanismos (Ver Relación de engranajes) donde w 1 , z 1 y w 2 , z 2 - Velocidad angular y número de dientes, respectivamente, engranajes de alta y baja velocidad. Una caja de cambios flotante con una relación de engranaje variable se realiza mediante ruedas cilíndricas no circulares, que se entregan al elemento esclavo mediante una velocidad variable variable dada a una velocidad constante del maestro. Tales Z. p. Raramente utilizado. La relación de engranaje de un par de ruedas en las cajas de engranajes es generalmente de hasta 7, en las cajas de engranajes de hasta 4, en unidades de mesas de máquinas de hasta 20 o más. Velocidades de circuito para espolones de alta precisión Z. n. - hasta 15 m / s para engranajes helicoidales - hasta 30 m / s en velocidades de alta velocidad hasta 100 m / s y mas Z. p. Son las transmisiones mecánicas más racionales y comunes. Se utilizan para transferir energía, desde despreciables hasta decenas de miles. kW, transferir las fuerzas del distrito de fracciones de un gramo a 10 Mn (1000 mc).

Las principales ventajas de Z. P: dimensiones significativamente más pequeñas que otros engranajes; alta eficiencia (pérdidas en transmisiones precisas y bien lubricadas del 1-2%, en condiciones particularmente favorables, 0.5%); alta durabilidad y fiabilidad; falta de deslizamiento; Pequeñas cargas sobre ejes. Las desventajas de las condiciones salariales incluyen el ruido en el trabajo y la necesidad de una fabricación precisa. Los engranajes están en la llamada. engranaje, cuya principal característica cinemática es la constancia de la relación de engranaje instantánea con el contacto continuo de los dientes. En este caso, la normal general (línea de enganche) a los perfiles de las ruedas dentadas en cualquier punto de su contacto debe pasar a través del polo de enganche ( el arroz 2

). En los engranajes cilíndricos, el polo de enganche es el punto de contacto entre los círculos iniciales de las ruedas dentadas, es decir, los círculos que ruedan entre sí sin deslizarse. Los diámetros de los círculos iniciales. d 1 y d 2 se puede determinar a partir de las proporciones:

donde A - Distancia al centro (distancia entre ejes de rueda). Esta condición es satisfecha por muchas curvas, en particular, evolventes, que son los más beneficiosos para el perfilado dental en términos de una combinación de propiedades operativas y tecnológicas, por lo tanto Engranajes involuntarios Recibió uso primordial en ingeniería mecánica. Las ruedas con un perfil de involuta se pueden cortar con una sola herramienta, independientemente del número de dientes y para que cada rueda involuta pueda engancharse con ruedas que tengan cualquier número de dientes. El perfil de los dientes de la herramienta puede ser sencillo, conveniente para la fabricación y el control. El compromiso involuntario es poco sensible a las desviaciones de la distancia del centro. El contacto de los perfiles de dientes se produce en los puntos de la línea de acoplamiento que pasa a través del polo de acoplamiento con respecto a los círculos principales con diámetros d 01 = d 1 cos α y d 02 = d 1 cos α, donde α es el ángulo de acoplamiento. El principal parámetro dimensional de la involuta y otros engranajes - módulo m igual a la relación del diámetro de paso del engranaje d d número de dientes z. Para engranajes involuntarios no corregidos (ver Corrección de la rueda dentadaa) los círculos iniciales y de tono coinciden: d 1 = d d1 = mz 1 y d 2 = d d2 = mz 2 . Perfil llamado. el bastidor de generación al formar una rueda dentada se describe a lo largo del contorno original del riel principal ( el arroz 3

), que se obtiene al aumentar el número de dientes de un engranaje involutivo normal hasta el infinito. Los dientes que producen Reiki han aumentado de altura. h = (h ’ + h ’’)

para formar un juego radial en la malla ( c o m),

espesor a lo largo del círculo de inclinación s radio de curvatura r ipaso de engranaje t ángulo de engranaje α d. En engranajes helicoidales, el contorno inicial se toma en una sección normal a la línea del diente. En la cónica de Z. p. el arroz 4

) Los cilindros iniciales son reemplazados por conos iniciales. 1

y 2

. Los perfiles de dientes se consideran aproximadamente como las líneas de intersección de las superficies laterales de los dientes con conos adicionales. 3

y 4,

Coaxial inicial, pero con generadores, perpendicular a los generadores de los conos iniciales. El módulo, los círculos inicial y de tono se miden en un cono externo adicional. Para la comodidad del perfilado dental, se despliegan conos adicionales en un plano. 5

y 6.

El compromiso involuntario se puede mejorar corrigiendo. Además del engranaje involuntario, los mecanismos de reloj y algunos otros dispositivos usan engranajes cicloidales, que funcionan con menos pérdidas por fricción y permiten el uso de ruedas dentadas con un pequeño número de dientes, pero que no tienen las ventajas especificadas del engranaje involuto. En las máquinas pesadas, junto con los engranajes involutos, se utilizan engranajes de rueda circular ( el arroz 5

), propuesta en los años 50. 20 pulg. M.L. Novikov. Los perfiles de los dientes de las ruedas en el acoplamiento de Novikov están delineados por arcos de círculos. Los dientes convexos de un engranaje (generalmente pequeños) están en contacto con los dientes cóncavos del otro. El toque inicial (sin carga) se produce en un punto. En la transferencia Novikov engranajes helicoidales. Los puntos de contacto de los dientes no se mueven a lo largo de la altura de los dientes, sino solo en la dirección axial, es decir, La línea de enganche es paralela a los ejes de las ruedas. Las ventajas de tales sistemas de congelación incluyen: tensiones de contacto reducidas, condiciones favorables para la formación de una cuña de aceite, la posibilidad de usar ruedas con un pequeño número de dientes y, en consecuencia, grandes relaciones de engranajes. La capacidad de carga de los engranajes Novikov según el criterio de la fuerza de contacto es significativamente mayor que la de los involutos. Para un funcionamiento satisfactorio del producto, su exactitud es necesaria. Para H. p. Proporcionado 12 grados de precisión, seleccionados según el propósito y las condiciones de trabajo de la transmisión. Las principales razones de un mal funcionamiento son: rotura de los dientes, astillado por fatiga de las capas superficiales de los dientes, desgaste abrasivo, atasco de los dientes (observado cuando la película de aceite se destruye debido a altas presiones o altas temperaturas). Los principales materiales para engranajes son los aceros aleados sometidos a tratamiento térmico o químico-térmico: endurecimiento de la superficie, principalmente corrientes de alta frecuencia, endurecimiento a granel, cementación, nitro-cementación, nitración, cianuración. Z. p. De acero, mejorado por tratamiento térmico antes de cortar dientes, fabricado en ausencia de requisitos estrictos para sus dimensiones, la mayoría de las veces en producción a pequeña escala e individual. Con requisitos especiales de no ruido y bajas cargas, uno de los engranajes está hecho de plástico (PCB, caprolon, plásticos laminados, poliformaldehído) y el acoplamiento está hecho de acero. H. p. Cuente con la fuerza de las tensiones de flexión en una sección peligrosa en la base de los dientes y las tensiones de contacto en el polo de acoplamiento. Las piezas de repuesto se utilizan en forma de engranajes simples de una sola etapa y en forma de varias combinaciones de varios engranajes, automóviles incorporados o en forma de unidades separadas. Z. pp se usa ampliamente para disminuir las velocidades angulares y aumentar el torque en Caja de engranajes ahh Las cajas de engranajes se realizan generalmente en recintos separados de una, dos y tres etapas de engranajes, respectivamente, 1.6-6.3; 8-40; 45-200. Las cajas de engranajes de dos etapas más comunes (alrededor del 95%). Para obtener diferentes frecuencias de rotación del eje de salida a una velocidad constante del motor de accionamiento, se utilizan cajas de engranajes (Ver Caja de engranajes). Las posibilidades de los mecanismos de engranajes se expanden con el uso de engranajes planetarios (Ver Engranaje planetario),

que se utilizan como cajas de cambio y mecanismos diferenciales (Ver Mecanismo diferencial). Las pequeñas dimensiones y la masa de los engranajes planetarios en estrella están determinados por la distribución de la carga entre varias ruedas dentadas (satélites) que realizan un movimiento planetario y el uso de engranajes internos, que tiene una capacidad de soporte aumentada. En la transición del engranaje simple al planetario, se logra una reducción de la masa de 1.5-5 veces. Las dimensiones relativas más pequeñas tienen transmisiones de onda (Ver Transmisión de ondas),

Proporcionando la transferencia de grandes cargas con alta precisión cinemática y rigidez. Lit .: Kudryavtsev V.N., Gears, M. - L., 1957; Reshetov, N. N., Machine Parts, M., 1963; Chasovnikov, LD, Transferencias por malla, M., 1969; Piezas de la máquina. Manual, ed. N.S. Acherkana, volumen 3, M., 1969. D. N. Reshetov. La figura 2. Formación de perfiles involutos: NN - general normal; P - polo de engranaje; α es el ángulo de compromiso; ω 1 y ω 2 - velocidades angulares; 1 y 2 - ruedas dentadas. Gran enciclopedia soviética. - M .: Enciclopedia soviética.

1969-1978

.

Tren de engranajes - Engranajes. Engranajes: ruedas rectas; engranajes helicoidales usados; en chevron g cónica TRANSMISIÓN DE VELOCIDAD, un mecanismo para transmitir el movimiento de rotación entre ejes y cambiar la velocidad de rotación. Los engranajes se pueden construir en la máquina, ... ... Diccionario enciclopédico ilustrado Transmisión mediante engranajes. Una de las formas más antiguas de transferir la rotación entre ejes, que se usa ampliamente en la actualidad, especialmente en los casos en que se requieren relaciones constantes de frecuencias de rotación. Engranajes ... Enciclopedia de Collier tren de engranajes - Transmisión Mecanismo de tres enlaces en el que las dos partes móviles son ruedas dentadas que forman un par rotacional o de traslación con un enlace fijo. [GOST 16530 83] Transmisión Temas Términos generalizados Términos relacionados con ... ... Guía del traductor técnico Mecanismo de tres enlaces en el que 2 enlaces móviles son ruedas dentadas (o una rueda y un bastidor, un gusano), que forman un par rotacional o de traslación con un enlace fijo (cuerpo, bastidor). Hay engranajes cilíndricos ... Gran Diccionario Enciclopédico TRANSMISION DE VELOCIDAD - un mecanismo de tres etapas en el que dos enlaces móviles son ruedas dentadas (o una rueda y un bastidor, un gusano) que forman un par rotativo o de traslación con un enlace fijo (cuerpo, bastidor). Hay cilindros cilíndricos, ... ... Enciclopedia Politécnica Grande Engranaje recto El engranaje recto es un mecanismo o parte de un mecanismo mecánico que incluye ruedas dentadas. Propósito: la transferencia de movimiento de rotación entre ejes, que puede tener paralelo ... Wikipedia Un mecanismo para transmitir el movimiento de rotación entre los ejes y cambiar la velocidad de rotación, que consiste en ruedas dentadas (ya sea una rueda dentada y una cremallera) o un gusano y una rueda helicoidal. Los enlaces de la cremallera de una sola etapa más simple ... Diccionario enciclopedico El mecanismo de transmisión gira. el movimiento entre los ejes y el cambio en la velocidad de rotación, que consiste en engranajes (ya sea de una rueda de engranaje y listones) o de un gusano y una rueda de gusano. El más simple de una etapa 3. p. Consiste en un bastidor, líder y ... ... Gran Diccionario Politécnico Enciclopédico tren de engranajes - krumpliaratinė perdava statusas t sritis automatika atitikmenys: angl. tren de engranajes transmisión de engranajes; engranaje vok. Zahnradübersetzung, f; Zahnradgetriebe, n; Zahnradtrieb, m rus. tren de engranajes, f pranc. commande par engrenages, f ryšiai: ... ... Automatikos terminų žodynas tren de engranajes - engranaje rueda dentada el engranaje engranajes par de engranajes gusano engranaje de gusano Transmisión hipoide. Transferencia globoide. engranaje planetario. engranaje helicoidal (# engranaje). chevron (# rueda). Máquina cortadora de engranajes (# máquina). modelado de engranajes ... Diccionario ideográfico de la lengua rusa.

Enviar tu buen trabajo en la base de conocimientos es simple. Usa el formulario de abajo.

Documentos similares

![]()

Vea lo que es el "engranaje" en otros diccionarios: