Cara membuat video perahu busa. Perahu busa

Masalah perahu nelayan kecil diputuskan secara tak terduga. Saya memiliki plastik busa yang sebelumnya berfungsi sebagai penutup dinding untuk sebuah rumah tua. Menjadi terbiasa dengan teknologi membangun perahu busa, mengetahui proses menempelkan lambung dengan fiberglass, saya masih melihat ke "Perahu dan Yacht" dan, yang mengejutkan saya, menemukan bahwa deskripsi perahu semacam itu terakhir ditemukan hanya pada tahun 1975. Saya menganggap kurangnya perhatian terhadap kapal-kapal semacam itu tidak layak, karena ia memiliki sejumlah keunggulan yang tak terbantahkan sebagai plastik busa. Di kapal itu hangat, tidak berdetak, yang penting saat memancing, memiliki berat rendah dan cadangan daya apung yang besar. Proses konstruksinya sederhana dan membutuhkan sedikit waktu.

Data kapal dasar

Perahu "Gamma", yang dibangun oleh Yu. Nikiforov, tidak cocok untuk saya karena kompleksitas desainnya. Untuk kapal seperti itu, kontur yang lebih sederhana sudah cukup, dengan flat, tanpa mengangkat ke atas, bawah dan di atas pintu hidung. Pernyataan Yu. Nikiforov tentang eksploitasi tubuh busa "telanjang", tanpa menempelkan serat gelas, juga diragukan. Berdasarkan pertimbangan ini, saya membangun kapal menggunakan teknologi berikut dalam beberapa hari dari busa PVC. Pertama-tama potong dan usir tiga lembar busa besar. Dari mereka terjebak bagian bawah. Kemudian menggunakan dukungan, mirip dengan rak-keelblock "Gamma", membuat perakitan akhir lambung. Pelat busa setebal 40 mm bergabung satu sama lain dengan lem epoksi berdasarkan resin ED-5.

Polystyrene PVC dapat diganti dengan yang lain - grade PS-1 atau PSBS. Mereka juga memotong dengan pisau tajam dan digergaji dengan gergaji besi. Yu Nikiforov memotong tali nichrome plastik busa, dipanaskan dengan menghubungkannya dan jaringan listrik. Namun, harus diingat bahwa busa PS yang mengandung styrene dilarutkan oleh resin poliester, oleh karena itu, dimungkinkan untuk merekatkan bagian tubuh atau merekatkannya dengan fiberglass hanya pada pengikat berbasis epoksi.

Tubuh tanpa pembungkus serat gelas memiliki berat 20 kg, namun pengoperasian kapal seperti itu akan membutuhkan perawatan yang sangat baik, karena busa akan cepat aus dan bahkan sentuhan rokok yang menyala dapat merusak anak Anda. Untuk memberikan kekakuan dan kekuatan yang lebih besar pada tubuh, dalam hal ini, Anda harus meletakkan beberapa kaleng, melubangi sisi. Sepanjang perimeter kasing perlu untuk memperbaiki batang kayu oak - menempel pada lem dan sekrup. Tidak berlebihan dan dua strip di bagian bawah, yang akan melindunginya dari abrasi saat menarik perahu ke pantai. Penting juga untuk melindungi sambungan pantat di luar kasing, menempelkannya, misalnya, dengan potongan kain.

Kami memutuskan untuk menempelkan case di luar dengan fiberglass. Berat lambung sedikit meningkat, tetapi daya tahan kapal meningkat.

Alih-alih botol, saya menggunakan piring busa tinggi kecil: duduk di atasnya, saya dilindungi oleh sisi-sisi dari angin. Perahu berjalan dengan baik di bawah dayung, dengan mudah menyelinap ke alang-alang, berkat kontur hidung yang agak tajam.

Dayung panjang sekitar 2 m dengan bilah datar 350X150 mm - jenis kayak. Untuk menggunakan motor tempel, jendela di atas harus diperkuat, seperti yang ditunjukkan pada diagram.

Biasanya, pembuat kapal amatir, ketika bertemu dengan materi baru, mengevaluasinya terutama dari sudut pandang penerapan untuk membangun kapal. Polyfoam tidak terkecuali. Itu segera mulai digunakan sebagai isolasi, untuk memastikan kebanjiran, ketika membangun kapal fiberglass - untuk pembuatan unit perakitan. Tetapi untuk beberapa alasan, busa tidak digunakan sebagai bahan struktural utama, meskipun, menurut pendapat saya, perahu kecil, angkutan dan kapal tunda, dapat dan harus dibuat darinya.

Instruksi

Sifat busa dan polystyrene yang diperluas

Isolasi termal yang tinggi. Dalam hal retensi panas, plastik busa menyalip sebagian besar bahan isolasi.

Ringan Dengan semua efektivitasnya, plastik busa berbobot sangat kecil, karena 98% massanya adalah udara. Jika Anda membandingkan polystyrene yang diperluas pada properti ini dengan bahan isolasi lainnya, proporsi berikut diperoleh:

Plat busa setebal 50 mm adalah:

. 100 mm wol mineral;

. atau 200 mm kayu;

. atau 325 mm lempung yang diperluas;

. atau batu bata 900 mm;

. atau 1400 mm beton.

Dari sini ternyata isolasi busa, dengan mempertimbangkan pekerjaan instalasi, biaya 20-50 kali lebih rendah daripada isolasi bahan lain. Dan penggunaannya akan menghemat lebih banyak uang pada pemanasan!

Sifat busa

Keramahan lingkungan. Benar-benar aman, oleh karena itu juga digunakan dalam industri makanan. Styrofoam mencegah pembentukan bakteri dan jamur. Dapat digunakan secara bebas pada suhu: dari - 60 hingga + 80 derajat.

Keamanan Diakui bahwa selama pembakaran, busa akan memancarkan elemen yang sama dengan kayu yang terbakar. Dan peningkatan terbaru memungkinkan kami untuk memberikan busa dengan ketahanan terhadap api. Zat yang termasuk dalam plastik tahan api busa mencegah pembakaran dan mempromosikan pemadaman diri. Mengacu pada kelompok mudah terbakar G4.

Tahan air. Busa sepanjang tahun menyerap kelembaban 1,5 hingga 3,5%. Itu berbicara tentang tingkat ketahanan kelembabannya yang tinggi. Perlu dicatat fakta bahwa ada hubungan langsung antara breathability dan ketahanan kelembaban busa. Fitur pertama meningkatkan yang kedua. Properti ini memungkinkan rumah untuk "bernapas."

Kekuatan Di bawah pengaruh beban mekanik dalam plastik busa - busa polystyrene, reaksi visko-elastis diamati, yang memastikan kekuatannya yang tinggi. Kekuatan tekannya setidaknya 0,04-0,20 MPa. Pada saat yang sama, material mempertahankan ukuran aslinya dan tidak mengubah lokasi.

Isolasi suara. Selesai busa memungkinkan untuk meningkatkan perlindungan terhadap kebisingan eksternal dengan 2-4 dB.

Peralatan

Teknologi pembuatan polyfoam

Dasar dari busa adalah polystyrene - polimer termoplastik. Karena tahan airnya, kemampuan untuk mengambil bentuk apa pun di bawah pengaruh suhu, tahan es, polystyrene banyak digunakan dalam industri (use case: membuat wadah untuk yoghurt). Namun, polistiren masih nepoplast.

Ini diproduksi oleh butiran polistiren berbusa. Setelah berbusa, mereka diperlakukan dengan uap air panas, setelah itu seluruh prosedur diulang.

Proses berbusa siklik dapat secara signifikan mengurangi kepadatan butiran polistiren, yang menyebabkan penurunan beratnya. Setelah berbusa sekunder, busa perlu dikeringkan. Pengeringan adalah penghapusan sisa kelembaban dari permukaan busa polystyrene (air tidak masuk ke dalam - bahan tahan air busa).

Pengeringan terjadi di udara terbuka - pada tahap inilah udara mengisi pori-pori material dan memperoleh bentuk yang lengkap. Ukuran butiran dapat bervariasi dari 5 hingga 15 milimeter.

Polistiren kering perlu dicetak. Bahan yang diproses ditekan menggunakan mesin khusus dan mengalami perlakuan tersier dengan uap panas. Sebagai hasil dari cetakan, itu terlihat seperti balok warna putih dengan ketebalan tertentu. Blok dipotong ke dalam formulir yang diperlukan dan dalam bentuk ini dikirim ke pelanggan.

Penting: busa dapat dipotong tidak hanya sesuai dengan parameter khas, tetapi juga sesuai dengan dimensi individu yang diperlukan untuk konstruksi tertentu.

Pemotongan styrofoam dilakukan pada mesin dengan tipe pemotongan horizontal dan vertikal. Ketika memotong strukturnya tidak rusak, pencetakan cepat. Satu-satunya kondisi teknologi: suhu di bengkel, di mana pemotongan dilakukan, tidak boleh jatuh di bawah 18ºС, jika tidak busa akan pecah (hancur).

Fitur lain dari produksi: teknologi itu sendiri, dan bahan baku relatif murah, yang secara signifikan dapat mengurangi biaya produk akhir. Aman untuk mengatakan bahwa busa tidak hanya isolasi yang aman dan dapat diandalkan, tetapi juga salah satu yang termurah.

Harga bahan yang rendah dikombinasikan dengan fungsinya membuatnya sangat populer di bidang teknik sipil.

Lakukan sendiri

Daya tahan dan daya tahan polyfoam

Busa tidak memiliki kepadatan tinggi (50 kali lebih rendah dari air), tetapi, bagaimanapun, ia menunjukkan ketahanan yang sangat baik terhadap beban mekanis yang seragam, baik dalam tegangan maupun dalam kompresi.

Polyfoam mampu menahan tekanan selama bertahun-tahun tanpa cacat, tanpa runtuh dan tanpa mengubah sifat fisiknya. Ilustrasi yang jelas dapat digunakan secara luas dalam pembangunan landasan pacu. Indeks kekuatan sangat tergantung pada ketebalan pelat busa polystyrene dan pada kepatuhan dengan aturan pemasangannya.

Daya tahan busa terdeteksi selama penelitian, baik di laboratorium maupun dalam kondisi alami. Karena polistiren yang diperluas sebenarnya adalah plastik, para ilmuwan diharapkan mendapatkan tingkat daya tahan tinggi. Selama penelitian, harapan mereka sepenuhnya dibenarkan.

Jadi, polistiren yang diperluas mampu mempertahankan sifat termofisika aslinya selama beberapa dekade, tanpa cacat dan tanpa kehilangan strukturnya. Itu juga menemukan bahwa itu mampu menahan paparan jangka pendek untuk suhu rendah (batas -180ºС) dan tinggi (+ 95ºС). Ini membuat busa polystyrene bahan isolasi yang ideal di iklim Rusia, dan juga memperluas ruang lingkup penggunaan material - misalnya, katakanlah kontaknya dengan bitumen cair.

Pembangunan kapal dimulai dengan pembuatan pola kertas dari semua bagian sisi, bawah dan kayu lapis sekat. Setelah itu, mereka mulai memotong kayu lapis, mengingat bahwa semua potongan harus dipotong sepanjang serat lapisan luar (kemeja). Tunjangan kecil dibuat untuk memproses ujungnya. Detail sisi dan sekat dipotong berpasangan. Kemudian bilah dipotong untuk set memanjang dan melintang. Benda kerja harus ditandai dengan penomoran ganda: digit pertama adalah nomor bagian, dan yang kedua adalah nomor bagian (misalnya, 3-11, dll.).

Pada pola dengan pensil, letakkan kontur yang tepat dan tempat menempelkan detail set (bilah). Kedua permukaan diolesi dengan lem, mereka menempel pada bilah. Sambungan terhubung di pohon setengah. Untuk perlindungan terhadap tergelincir, sudut-sudut sementara diambil dengan paku kecil (tidak sepenuhnya). Segera sebelum lem mengeras, manik dibalik dan bilah diikat pada sisi kayu lapis dengan sekrup ular "2x10" dengan pitch 50-60 mm. Billet untuk bulkhead internal dan transom melakukan hal yang sama. Untuk bagian hidung, bilah garis lurus tidak dapat diterapkan - mereka terbuat dari kayu lapis terpaku. Untuk melakukan ini, potong 16 strip sempit (30-32 mm) kayu lapis sepanjang 650 mm. Pada papan tebal dengan ukuran 700x200 mm, kontur seukuran bilah atas (balok bebas) dan bilah lebih rendah (zygomatic stringer) ditarik. Kontur diisi dengan paku 75 mm hingga kedalaman 15-20 mm. Kemudian strip kosong diolesi dengan lem dan dimasukkan ke dalam templat yang dibentuk oleh paku. Untuk mengencangkan strip lebih erat selama pengeringan, benang dilewatkan melalui ular di bagian atas kuku. Pasangan kosong kedua dilem dengan cara yang sama. Tepi kosong yang dilem diproses dengan file dan amplas.

Batang (batang busur) dipotong dari batang kayu ek. Untuk memperbaiki ujung fender dan senar zygomatik di dalamnya buat alur samping. Kemudian senar zygomatik, batang dan sekat hidung bergabung dengan lem dan sekrup, dan bagian atas batang dihubungkan ke bagian atas sekat dengan strip sementara pada sekrup. Setelah itu, manik-manik billet diletakkan langsung pada lem dan sekrup, dan bagian yang kosong dari pagar “dililitkan” di atasnya. Diperlukan untuk memeriksa simetri seluruh struktur.

Dalam satu hari, ketika lem "menggenggam", bagian bawah dan dek diletakkan di mana lubang berukuran 180x200 mm untuk lubang bagasi telah dipotong. Kemudian pada selembar kertas (lebih disukai kertas grafik) gambar satu di dalam kotak lain dan kontur bagian hidung, sesuai dengan ukuran bagian atas kapal masa depan - ini akan membuatnya lebih mudah untuk merekatkan bagian bersama-sama dan menghilangkan kebutuhan untuk memperbaiki distorsi. Di lantai, di atas selembar kertas - templat, semua bagian dirakit dengan lem dan sekrup - pertama sisi dan sekat, kemudian lembaran bawah. Setelah itu, fender (dengan paku dan soket) dipasang dan dipasang, sementara kapal dirakit dengan baut dan dirawat serta diarsipkan dengan file dan amplas. Operasi ini harus dilakukan dua kali.

Semua bagian dan blanker string bawah diresapi dengan biji rami panas dua kali. Setelah impregnasi kedua, diinkubasi selama 4-5 hari. Bagian yang dikeringkan dengan ringan digosok dengan amplas dan sekali lagi disatukan untuk kontrol akhir dari semua sendi. Kemudian bagian luar dihapus dengan kapas yang dicelupkan ke bensin atau roh putih untuk menurunkan permukaan.

Setelah itu, bagian dasar dari kelima bagian disisipkan dengan kain kaca pada lem epoksi dengan penambahan 10-15% aseton sebagai pengencer. Tepi kain dilipat dan diturunkan ke sisi sebesar 50-80 mm. Pada saat yang sama, potongan-potongan sempit - potongan-potongan fiberglass pada lem epoksi yang sama memperbaiki semua sudut bagian luar. Segera, sebelum resin diatur, stringer dioleskan dengan lem yang sama diterapkan ke bagian bawah dan diperbaiki dengan sekrup 3x15 dengan pitch 80-100 mm.

Dua hari kemudian (48 jam) setelah resin mengeras, kapal sekali lagi dirawat dengan kertas ampelas (terutama di tepi kain kaca), dan kemudian dicat dengan lapisan cat pertama. Setelah cat mengering, semua bagian logam dipasang, kabel kabel tie-down, pemasangan kursi (kaleng) dan penutup palka dilakukan. Pemegang oarlocks dibuat dengan memukau dari potongan duralumin dengan ketebalan yang sesuai. Dalam kasus ekstrem, itu terbuat dari kayu ek atau beech dengan strip baja. Dayung (dilipat, diayunkan) terbuat dari tiga stek dari sekop, tabung aluminium dengan diameter yang sesuai, pas satu dengan yang lain, dan bilah aluminium berukuran 150x400x1,5 mm. Pada bagian kedua, ketiga dan keempat, diinginkan untuk membuat gelombang cahaya sepanjang bagian dengan lebar sekitar 400 mm. Mereka terbuat dari rel 10x15 mm dengan nada 25 mm, dihubungkan oleh tiga garis dural melintang yang sempit.

Kabel diamankan dengan loop di tensioner dari titik lunas dari jendela itu; kemudian ia pergi di kedua sisi lunas ke batang; pada batang, ia melintang dua kali di lekukan di bawah pelat penutup dan kembali ke buritan di sepanjang sisi di bawah fender; ujung kabel dipasang di tensioner di sudut atas jendela atas (lanyard). Waktu untuk pembangunan kapal akan memakan waktu sekitar 150-200 jam (ini tergantung pada "kualifikasi" tukang kayu amatir).

Perusahaan

Sifat busa

Pertama-tama, mereka memancarkan sifat termal dari plastik busa. Ini adalah bahan isolasi yang sangat baik, yang digunakan di hampir semua bidang konstruksi struktur industri dan sipil. Konduktivitas termal dari polystyrene adalah 3 kali lebih kecil dari pada tanah liat dan kayu yang diperluas, dan 17,5 kali lebih rendah dari konduktivitas termal batu bata.

Sebagai perbandingan, jika Anda mengambil 12 cm busa, mereka sama dengan sekitar 210 cm bata. Karakteristik termal seperti polystyrene secara signifikan dapat menghemat energi, yang dihabiskan untuk pemanasan ruang. Selain itu, bahan ini juga memiliki sifat isolasi suara yang sangat baik. Ini dijelaskan terutama oleh struktur berpori dari pelat. Semakin tebal material, semakin baik isolasi.

Juga sifat penting busa adalah ketahanannya terhadap berbagai pengaruh kimia, karena terbuat dari komponen yang ramah lingkungan. Itu tidak membentuk lingkungan yang kondusif untuk pengembangan jamur dan jamur, sehingga praktis tidak ada masalah selama operasi. Dan, tentu saja, tidak mungkin untuk tidak mencatat kelembaban dan ketahanan api.

Itu tidak berkelanjutan terbakar. Tetapi pada saat yang sama ia dapat memancarkan gas berbahaya (ini adalah minusnya yang tak terbantahkan).

Daya tahan material dan karakteristik kekuatannya yang tinggi memungkinkannya digunakan dalam konstruksi bangunan dan struktur paling serius. Sejumlah tes telah menunjukkan bahwa busa mampu menahan beban mekanis yang signifikan dan tidak cacat. Dan itu cukup pas, karena beratnya kecil.

Karakteristik

Styrofoam dan sifat-sifatnya

Tahun demi tahun, biaya pemanasan meningkat secara paralel dengan meningkatnya biaya energi. Dan pada saat yang sama, di musim dingin, panas benar-benar menguap dari rumah. Kehilangan panas sangat besar. Sebagian besar bangunan di Rusia yang tidak dihangatkan dengan bahan pelindung kehilangan lebih dari 600 gigacalories panas per meter persegi. Sebagai perbandingan, di Jerman indikator yang sama sama dengan 40 gigacalories. Bahan yang disebut polystyrene akan membantu memecahkan masalah kehilangan panas yang sangat besar. Expanded polystyrene memiliki serangkaian karakteristik Jadi, kami daftar mereka.

Konduktivitas panas

Bahan ini memiliki sifat isolasi termal yang sangat baik, terutama karena strukturnya. Struktur polystyrene adalah seperangkat bola yang diikat menjadi satu, yang masing-masing terdiri dari sejumlah besar sel dengan udara di dalamnya. Udara ini tidak dapat bergerak, dan melakukan fungsi isolator panas. Konduktivitas termal material meningkat dengan meningkatnya densitasnya. Polystyrene mempertahankan karakteristiknya dalam kisaran suhu dari -50 hingga +75.

Penyerapan air dan permeabilitas uap

Polystyrene diekstrusi dibandingkan dengan polystyrene memiliki permeabilitas uap jauh lebih tinggi karena fakta bahwa uap menembus bola yang membentuk dasar bahan (dan karena itu sel-selnya) sepanjang sisi dipotong selama proses pencetakan (busa dicetak tanpa memotong). Dengan penyerapan air, semuanya justru sebaliknya: permeabilitas kelembaban lebih besar, karena busa polistiren lebih padat daripada busa.

Kekuatan

Karena adanya ikatan yang lebih kuat antara molekul busa polystyrene yang diekstrusi, kekuatannya lebih tinggi dari pada busa. Inilah sebabnya mengapa busa semakin jarang digunakan.

Reaksi terhadap produk organik dan kimia

Polystyrene yang diperluas tidak bereaksi terhadap larutan sabun dan garam, air tanah, emulsi, pupuk mineral, larutan berdasarkan gipsum, semen, resin bitumen, dll. Terpentin, aseton, minyak pengeringan dan beberapa jenis pernis memiliki efek negatif (hingga larut). Ultraviolet merusak permukaan material yang terbuka - kekuatan dan elastisitas di bawah pengaruhnya hilang. Busa tidak terkecuali. Itu segera mulai digunakan sebagai isolasi, untuk memastikan kebanjiran, ketika membangun kapal fiberglass - untuk pembuatan unit perakitan. Tetapi untuk beberapa alasan, busa tidak digunakan sebagai bahan struktural utama, meskipun, menurut pendapat saya, perahu kecil, angkutan, tuziki dan perahu sederhana buatan rumah dapat dan harus dibuat darinya. Biarkan saya mengingatkan Anda tentang keuntungan utama dari plastik busa daripada bahan "tradisional" yang biasa digunakan untuk pembangunan kapal semacam itu (kami tidak akan berbicara tentang termoplastik yang belum tersedia).

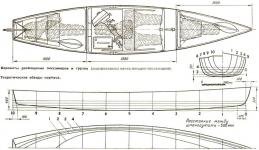

Polyfoam ringan, memiliki kekuatan yang cukup, kualitas isolasi termal yang tinggi, dipotong dengan baik dan digergaji (busa seperti PS-1 dan PSBS dipotong sempurna dengan tali nichrome yang dipanaskan dengan menghubungkan arus listrik ke sana), terpaku dengan baik. Di sisi lain, tidak mungkin untuk menekuk busa. Untuk menguji kemampuan busa kelas PS-1, saya membuatnya menjadi perahu dayung tidak dapat dipilih "Gamma", yang, dengan berat sekitar 20 kg, memiliki kapasitas beban 120 kg dan cukup nyaman untuk dioperasikan, terutama ketika pergi memancing di dalam mobil. Dimensi utama kapal: Panjang adalah yang terbesar, m 2,60 Lebar melintasi lebar pelat, m 1,05 Lebar melintasi dasar, m 0,78 Tinggi papan di tengah kapal, m 0,38 Tinggi papan di ekstremitas, m 0,40 Cara membuat kapal sendiri! Saat mendesain, pilihan bentuk lambung ternyata yang paling sulit: perlu membuat perahu kecil yang fleksibel, mudah dibuat dan nyaman dari elemen datar. Pada akhirnya, itu berubah menjadi tuzik dengan hidung transom dan buritan, bagian depan yang miring, sisi miring (dengan keruntuhan) dan dasar datar sedikit diangkat ke buritan (sirip buritan diatur di sini). Produk perikanan toko online.

Perahu buatan sendiri. BAGAIMANA MEMBUAT PERAHU DARI BUSA "Gamma" - perahu busa Sebuah perahu busa (kami sarankan untuk menonton kapal buatan sendiri) "Gamma" mengapung. Biasanya, pembuat kapal amatir, ketika bertemu dengan materi baru, mengevaluasinya terutama dari sudut pandang penerapan untuk membangun kapal. Polyfoam tidak terkecuali. Itu segera mulai digunakan sebagai isolasi, untuk memastikan kebanjiran, ketika membangun kapal fiberglass - untuk pembuatan unit perakitan. Tetapi untuk beberapa alasan, busa tidak digunakan sebagai bahan struktural utama, meskipun, menurut pendapat saya, perahu kecil, angkutan dan kapal tunda, dapat dan harus dibuat darinya. Biarkan saya mengingatkan Anda tentang keuntungan utama dari plastik busa daripada bahan "tradisional" yang biasa digunakan untuk pembangunan kapal semacam itu (kami tidak akan berbicara tentang termoplastik yang belum tersedia).

Polyfoam ringan, memiliki kekuatan yang cukup, kualitas isolasi termal yang tinggi, dipotong dengan baik dan digergaji (busa seperti PS-1 dan PSBS terpotong sempurna dengan tali nichrome yang dipanaskan dengan menghubungkan arus listrik ke sana), terpaku dengan baik. Di sisi lain, tidak mungkin untuk menekuk busa. Untuk menguji kemampuan busa kelas PS-1, saya membuatnya menjadi perahu dayung tidak dapat dipilih "Gamma", yang, dengan berat sekitar 20 kg, memiliki kapasitas beban 120 kg dan cukup nyaman untuk dioperasikan, terutama ketika pergi memancing di dalam mobil. Dimensi utama kapal: Panjang adalah yang terbesar, m 2,60 Lebar melintasi lebar rencana, m 1,05 Lebar di bagian bawah, m 0,78 Tinggi papan di tengah kapal, m 0,38 Tinggi papan di ekstremitas, m 0,40 Saat merancang hal yang paling sulit Itu ternyata menjadi pilihan bentuk lambung: itu perlu untuk membuat kapal kecil portabel, mudah dibuat dan nyaman keluar dari elemen datar. Pada akhirnya, itu berubah menjadi tuzik dengan hidung transom dan buritan, bagian depan yang miring, sisi miring (dengan keruntuhan) dan dasar datar sedikit diangkat ke buritan (sirip buritan diatur di sini).

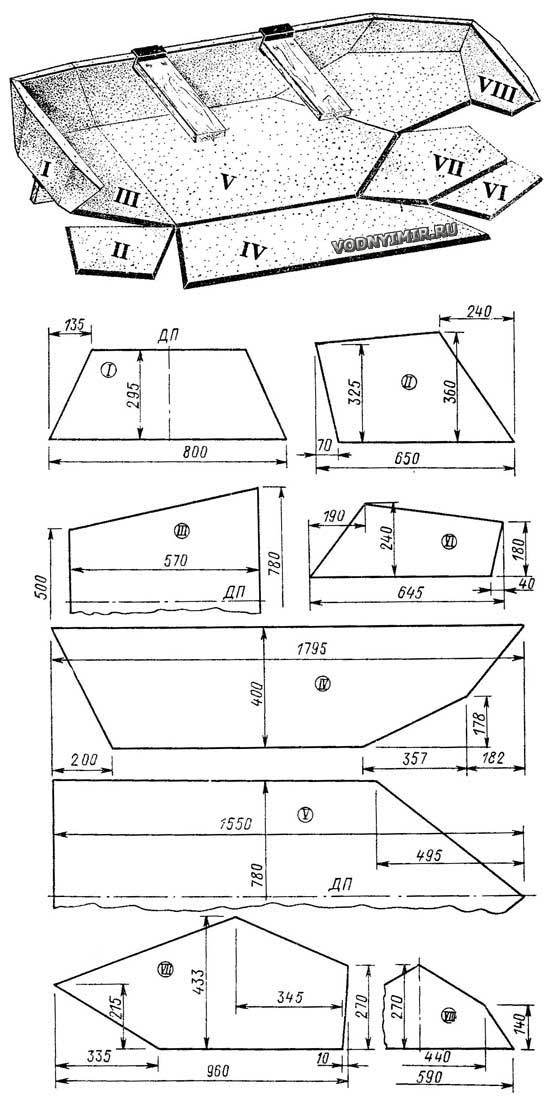

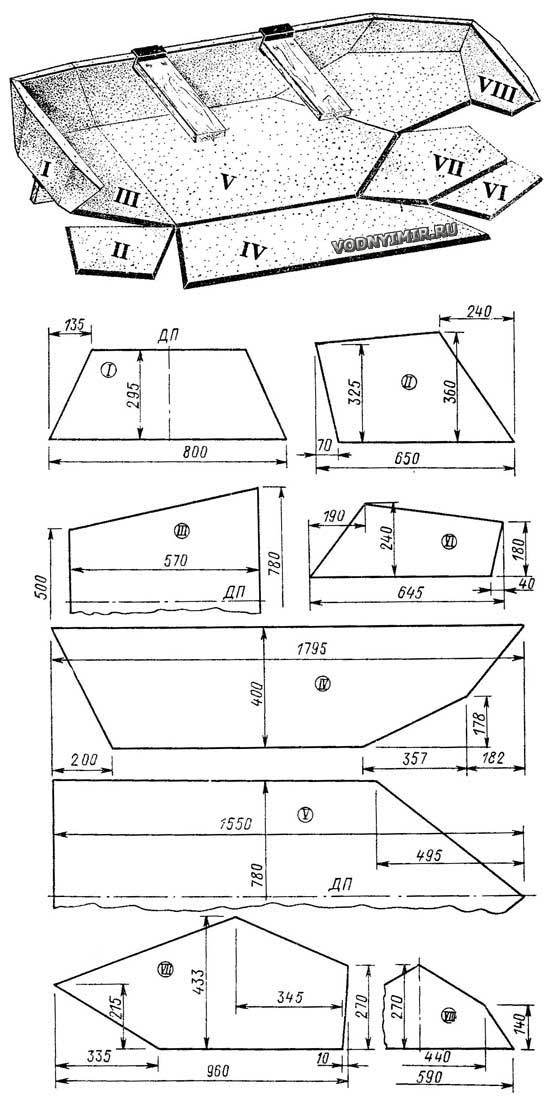

Gambar teoretis lambung kapal dari busa Gambar teoretis lambung kapal dari busa Pemotongan bagian-bagian perahu dari busa Pemotongan bagian-bagian perahu dari busa. zoom 1248х2642, 326 KB I - aft transom; II - belakang sisi (2 buah); III - belakang bagian bawah; IV - board (2 pcs.); V - bawah; VI - hidung manik (2 pcs); VII - lembaran zygomatik (2 pcs); VIII - transom hidung. Pisahkan bagian datar dengan ketebalan 30 mm membentuk struktur monolitik setelah direkatkan. Transom terbuat dari lembaran dua kali lebih tebal dan miring mulus di sepanjang kontur. Tepi yang bergabung dari bagian yang akan disatukan dipotong pada sudut, seperti yang ditunjukkan dalam sketsa. Ini memberikan peningkatan area perekatan sepanjang sambungan dan agak menyederhanakan pemotongan lembaran, karena tidak perlu menghitung ulang dimensi untuk ketebalan bagian penghubung. Konstruksi kapal dapat dibagi menjadi tiga tahap: memotong lembaran - pembuatan bagian lambung; bagian pas pada sambungan - rakitan; bonding dan finishing akhir. Untuk penggunaan bahan yang lebih efisien saat memotong lembaran, saya sarankan memotong pola pola dari kertas tebal. Jika Anda tidak memiliki kepercayaan pada kelurusan tepi, hanya satu saja yang harus dipotong "miring"; ujung yang menghubungkannya harus dikustomisasi selama perakitan. Untuk kenyamanan pemasangan dan pemasangan, yang terbaik adalah membuat tumpukan lima pasang "melintang" dan dua pasang blok keel "longitudinal", memperbaiki posisi bagian bawah dan samping, serta haluan busur dan buritan. Menempel dapat dibuat dengan lem apa pun yang direkomendasikan untuk polyfoam.

Saya menggunakan lem epoksi berdasarkan resin ED-5. Setelah lem benar-benar berdiri, dia menajamkan tepi bebas papan dan meletakkan manik-manik kayu di sekeliling sekeliling lambung - strip kayu ek pada lem dan sekrup. Untuk keandalan di semua sudut dan sambungan butt pada tingkat tepi atas bead, di luar dikenakan strip longitudinal yang terbuat dari paduan AMg (strip 1,5X20, panjang 130 mm, di samping dari sumbu sambungan). Sirip pakan ternak yang diatur di bagian bawah juga diikat dengan strip yang sama. Setelah puttying dan stripping, casing dilapisi dengan nitro enamel di bagian luar dan dalam. Perlindungan ini ternyata cukup praktis, sehingga sangat mungkin dilakukan tanpa serat kaca yang menempelkan busa, dll. Kaleng yang dapat dilepas, yang secara bersamaan berfungsi sebagai ikatan silang, bagian samping yang pecah, terbuat dari kayu pada Gamme. Mereka akan lebih mudah jika mereka dipotong dari plastik busa, dengan berlari di sekitar tepi bilah kayu penguat. Tepi digantung di sisi dengan bantuan klip - grip, ditekuk dari sisa paduan AMg. Setir digantung pada pin, dipasang di atas pintu belakang. Setelah mulai menguji Gamma, saya masih meragukan kebenaran pilihan material, takut akan kekuatan tubuh busa. Namun, dengan setiap jalan keluar baru, saya semakin percaya diri pada perahu saya. Berenang dalam berbagai kondisi, transportasi dan menyeret dengan drag, ketika sulit untuk mengecualikan semua jenis pukulan, kadang-kadang sangat kuat, menunjukkan bahwa perahu itu kuat (bahkan ketika tidak diperbaiki oleh bank) dan dapat diandalkan. Dan tidak ada yang bisa dikatakan tentang kemampuan banjir: hampir tidak mungkin untuk menenggelamkan Gamma. Ada perahu busa (lihat foto perahu mainan buatan sendiri) dan kelebihan spesifik lainnya. Kurangnya perekrutan dan bubur apa pun membantu menjaga bagian dalam kapal tetap bersih. Karena kualitas isolasi termal yang baik dari busa di kapal, Anda dapat duduk langsung di bagian bawah; ketika dia ditarik ke darat, saya menetap di sana untuk malam itu tanpa risiko flu dari tanah. Ketika merekomendasikan polystyrene untuk membuat angkutan tuzik ringan, saya ingin menyebutkan salah satu kekurangannya: takut api! Dengan kata lain, harus diingat bahwa kedekatan api dapat merusak kapal Anda; bahkan sentuhan rokok yang menyala melelehkan busa.

Gambar teoretis adalah dasar dari proyek kapal apa pun, dan Anda tidak dapat melakukannya tanpanya saat membangun kapal. Namun, digambar di atas kertas, tidak cocok untuk pekerjaan konstruksi: skala kecil menyebabkan kesalahan saat melakukan pengukuran dan, yang paling penting, tidak memungkinkan untuk menandai detail kasus secara langsung.

Untuk konstruksi lambung perahu gambar teoritis harus dibuat dalam ukuran penuh. Gambar seperti itu disebut laydown atau draft drawing; itu digambar di lantai kayu datar atau di atas lembaran kayu lapis besar - sebuah plaza. Penyimpangan saat melakukan plaza dan menghapus templat dari itu tidak boleh melebihi 1-2 mm. Untuk bergerak dari gambar teoretis, dibuat dalam desain ke skala, ke yang plasma, disusun tabel ordinat lantai. Dalam tabel ini, ordinat ditunjukkan dalam ukuran penuh, yaitu, dimensi yang diambil dari gambar teoritis dikalikan dengan skalanya. Ordinate ditetapkan untuk semua garis lengkung dari gambar teoritis dengan bingkai dan dikelompokkan berdasarkan proyeksi. Kelompok air diberi ketinggian dari garis utama lidah (lekukan berbentuk baji di lunas dan batang untuk papan selubung yang menempel pada mereka), bokong, geladak, tulang pipi, lunas; pada kelompok lain - setengah lebar (dari bidang diametral, selanjutnya - DP) dari garis air, garis tulang pipi dan sisi pada geladak; ordinat ikan. Beberapa dimensi, seperti dimensi untuk konstruksi garis besar batang dan sirip, tidak termasuk dalam tabel ordinat plasd, tetapi biasanya ditunjukkan pada gambar teoretis itu sendiri.

Tentu saja, untuk menggunakan tabel ordinat, Anda perlu tahu pada jarak berapa pesawat pemotong ditempatkan satu per satu, yaitu jarak antara frame adalah jarak, serta jarak antara garis air dan antara bokong.

Diketahui bahwa posisi setiap titik dalam ruang secara unik ditentukan oleh tiga koordinat relatif terhadap tiga bidang dasar yang saling tegak lurus. Tabel ordinat adalah seperangkat koordinat, yang digunakan untuk mengatur posisi sejumlah besar titik yang memperbaiki posisi permukaan lambung kapal di ruang angkasa. Dengan demikian, dalam angka, dalam bentuk tabular yang sangat nyaman, bentuk case yang rumit dapat diprogram. Untuk pembangunan kapal hampir hanya satu proyeksi dari gambar teoritis yang diperlukan - "Tubuh" dan garis besar poros. Proyeksi "Setengah-lebar" dan "Sisi" hanya digunakan untuk garis yang cocok.

Untuk menghemat ruang di alun-alun, Anda dapat menggambar proyeksi "Sisi" dan "Semirashire" satu sama lain. Nah, kalau garisnya akan berbeda warna. Pada proyeksi Corps, cabang-cabang sisi kanan dan kiri frame harus digambar. Lebih baik untuk menggabungkan tulang rusuk (dengan warna garis) ke dalam kelompok haluan dan buritan (dihitung dari bagian tengah).

Penggunaan gambar teoretis yang tidak akurat dapat menyebabkan perubahan. Dengan kerusakan tata letak, pembangun dapat menggambar bagian mana pun dari lambungnya dalam ukuran penuh. Ada beberapa detail seperti itu. Ini terutama lunas, batang, buritan-semak, jendela di atas, knop, rajutan ide dan batang kayu. Semua ini merupakan tab kapal. Bookmark berutang namanya dengan fakta bahwa ketika dirakit membentuk, seolah-olah, dasar dari seluruh set - kerangka kapal. Ketinggian lunas biasanya ditunjukkan pada gambar konstruksi di beberapa bagian, lebar diperhitungkan dengan setengah lebar lidah dari tabel ordinat awam. Penampang lunas, seperti koneksi longitudinal lainnya, mudah dibangun langsung pada proyeksi "Proyeksi" pada kerangka teoretis mana pun. Untuk menghitung lidah pada batang, Anda perlu menggunakan proyeksi lain - "Setengah-lebar", di mana bagian batang sepanjang garis air disajikan dalam bentuk aslinya.

Menggunakan markup di alun-alun, mereka membuat template yang mudah untuk meletakkan rincian bookmark di kayu kosong, dan kemudian mengolahnya menjadi "ukuran murni" yang persis sesuai dengan gambar teoritis. Detail lain dari bentuk kompleks digambar di plaza, misalnya, palang pondasi untuk mesin (posisi poros poros harus ditandai terlebih dahulu), posisi sambungan longitudinal ditentukan dan penampang melintang pada frame digambarkan (jika perlu, guntingan untuk bagian dari stringer dibuat pada set melintang).

Pembangun amatir tidak selalu dapat sepenuhnya menggambar gambar teoritis bahkan perahu kecil, karena untuk ini perlu memiliki ruang bebas yang cukup besar, alat yang sesuai: bilah fleksibel panjang - aturan, klem - tikus untuk memperbaiki posisi rel melengkung, dll. d., dan yang paling penting - keterampilan yang memadai. Memiliki tabel ordinat, Anda dapat membatasi diri hanya dengan merobohkan satu, proyeksi area yang paling diperlukan dan kecil - “Kasing”, meletakkannya di selembar kertas tebal, yang dapat dengan mudah dilipat menjadi gulungan dan dilepas saat istirahat dalam pekerjaan. Jika pada plaza improvisasi seperti itu Anda juga menggambar kontur batang dan sudut kemiringan jendela di atas pintu, ini akan cukup untuk merakit lambung.

Tetapi seseorang dapat membuang dengan rincian satu “Kasus” proyeksi hanya jika bingkai praktis dibangun di atas gambar teoritis yang termasuk dalam set lambung kapal. Jika bingkai gambar teoretis tidak sesuai dengan bingkai praktis, perlu untuk masuk ke alun-alun setidaknya satu proyeksi lagi - "Setengah-lintang". Setelah menandai posisi bingkai praktis pada proyeksi "setengah lebar" sesuai dengan bingkai yang ditentukan oleh gambar desain (gambar, yang menunjukkan semua komponen dan detail konstruksi lambung dengan dimensi dasar), lepaskan garis tata air dari bingkai ini pada bingkai dan transfer ke proyeksi "Perumahan" . Untuk menahan kontur konstruksi gambar teoretis (dan hanya kualitas dan penampilan kapal yang sesuai dengan yang diproyeksikan), perlu diketahui aturan tentang posisi garis teoretis elemen struktural lambung.

Garis teoritis adalah garis permukaan elemen struktural, yang bertepatan dengan garis gambar teoretis. Garis seperti itu untuk kapal kayu dengan papan atau lapisan rak adalah:

garis kulit luar; dalam pembuatan bingkai, potongan dan lunas, ketebalan kulit harus diendapkan ke dalam dari garis teoritis unsur-unsur ini;

garis permukaan bagian dalam lantai geladak, dengan kata lain, tepi atas balok, yang bertepatan dengan garis balok gambar teoretis;

garis tepi buritan dari bingkai hidung dan tepi hidung dari bingkai buritan;

dalam pembuatan bingkai dan bulkhead oleh pemecahan plasma (minus ketebalan kulit) perlu untuk secara ketat mengikuti aturan garis teoritis, kemudian melepaskan manik-manik (memotong sudut) saat memasang kulit tidak akan mengubah kontur;

garis tepi carling dan stringer, dibalik oleh KDP.

Ketika membagi alun-alun kayu lapis dan kapal plastik, sebagai aturan, ketebalan penyepuhan tidak harus diperhitungkan, yaitu garis besar kerangka juga merupakan garis teoritis (ketika menyimpang dari aturan umum ini, tabel yang sesuai harus ditunjukkan dalam tabel ordinasi). Semua garis teoritis elemen struktural ditusuk dalam gambar menggambar dan dimensi dan pola yang diperlukan sudah diambil dari mereka. Untuk menghasilkan bagian-bagian persis sesuai dengan gambar tata letak tidak semua. Hal ini diperlukan untuk menempatkan mereka dengan benar, yaitu, memperbaiki setiap detail sehingga posisinya relatif terhadap tiga bidang referensi: utama (tinggi), diameter (lebar) dan rangka tengah (penuh) - sangat sesuai dengan gambar teoritis dan plazma . Oleh karena itu, ketika mempersiapkan untuk bagian-bagian, posisi garis kontrol dipindahkan dari gambar plating: DP, garis air atau garis tambahan lain yang paralel dengan mereka dengan indikasi jarak ke mereka. Asli, misalnya, posisi bagian sepenuhnya ditentukan oleh jumlah bingkai; jika ini tidak cukup, jarak ke bingkai terdekat ditunjukkan.

Perahu lipat buatan rumah, Matryoshka

"Matryoshka-boat" terbuat dari kayu lapis oleh desain L. Afrin terdiri dari bagian-bagian yang dilipat satu ke yang lain selama transportasi, seperti boneka-matryoshka (Gbr. 1). Kapal seperti itu mudah dan nyaman untuk diangkut, dapat diangkut dengan bus atau kereta api. Sangat mudah diproduksi dan beratnya hanya 12-17 kg. Kapasitas pemuatan adalah 100-110 kg.

Fig. 1. Desain kapal dari dua bagian: 1 - selubung; 2,3,4 - detail kapal; 5 - menyapu

Untuk pembuatan kapal akan membutuhkan:

dua lembar plywood ukuran 4 mm ukuran 1525 x 1525 mm

ketebalan papan pinus lebar 1,5-2 cm

bilah tipis

strip timah selebar 2-2,5 cm (bisa dipotong dari kaleng)

mengeringkan minyak

cat minyak

Kuku 50mm.

Pertama, dua kayu lapis kosong 1 dan kosong 2, 3 dan 4 dipotong dari kayu lapis, setelah dilapisi dengan trim kayu lapis di kedua sisi. Gunting bagian-bagian kosong dan lembaran kayu lapis pada sambungan yang dilapisi dengan cat minyak tebal, lem "Phoenix", "Unikum" atau lem epoksi.

Kemudian selubung kayu lapis 1 dipaku ke bagian 2, 3 dan 4. Untuk mencegah terkoyaknya tepi kayu lapis, pra-bor lubang-lubang di sepanjang tepi selubung dengan bor Ø2 mm. Busur yang dirakit dan bagian buritan kapal terhubung sehingga busur ditemukan di buritan dengan 3-4 cm Semua sambungan ditutupi dengan garis timah, dan sebelum jok mereka melapisi permukaan dengan cat minyak tebal. Setelah itu paku rel-lunas di bagian bawah perahu dan bilah di sisi.

Kapal yang sudah selesai dirawat di dalam dan luar dengan minyak biji rami panas, dan setelah pengeringan, kapal ditutupi dengan dua lapisan cat minyak di kedua sisi, dengan hati-hati menyegel semua slot dan alur. Busur perahu terbuat dari busa konstruksi padat, yang lembarannya direkatkan dengan lem epoksi atau cat minyak pada minyak pengering alami. Setelah itu, hidung kapal ditutupi dengan dua atau tiga lapis kain kasa, direndam dengan lem epoksi atau cat minyak pada minyak pengering alami. Hidung yang sudah selesai ditempelkan pada pelat hidung dengan dua baut stud. Bagian hijauan juga terbuat dari plastik busa.

Dayung perahu ganda, seperti di kayak. Panjang total dayung adalah 220-240 cm. Anda dapat menggunakan dayung kayak logam atau kayu siap pakai, yang tersedia secara komersial.

Biasanya, pembuat kapal amatir, ketika bertemu dengan materi baru, mengevaluasinya terutama dari sudut pandang penerapan untuk membangun kapal. Polyfoam tidak terkecuali. Itu segera mulai digunakan sebagai isolasi, untuk memastikan kebanjiran, ketika membangun kapal fiberglass - untuk pembuatan unit perakitan. Tetapi untuk beberapa alasan busa tidak digunakan sebagai bahan struktural utama, meskipun, menurut saya, itu bisa dan harus dibuat darinya.

Biarkan saya mengingatkan Anda tentang keuntungan utama dari plastik busa daripada bahan "tradisional" yang biasa digunakan untuk pembangunan kapal semacam itu (kami tidak akan berbicara tentang termoplastik yang belum tersedia). Polyfoam ringan, memiliki kekuatan yang cukup, kualitas isolasi termal yang tinggi, dipotong dengan baik dan digergaji (busa seperti PS-1 dan PSBS terpotong sempurna dengan tali nichrome yang dipanaskan dengan menghubungkan arus listrik ke sana), terpaku dengan baik. Di sisi lain, tidak mungkin untuk menekuk busa.

Untuk menguji kemampuan busa kelas PS-1, saya membuatnya menjadi perahu dayung tidak dapat dipilih "Gamma", yang, dengan berat sekitar 20 kg, memiliki kapasitas beban 120 kg dan cukup nyaman untuk dioperasikan, terutama ketika pergi memancing di dalam mobil.

Saat mendesain, pilihan bentuk lambung ternyata yang paling sulit: perlu membuat perahu kecil yang fleksibel, mudah dibuat dan nyaman dari elemen datar.

Pada akhirnya, ternyata kapal yang terbuat dari busa dengan transom nose dan buritan, bagian depan yang miring, miring (dengan keruntuhan) sisi dan dasar yang rata, sedikit diangkat ke buritan (sirip buritan diatur di sini).

zoom, 1248х2642, 326 KB

I - a transom; II - belakang sisi (2 buah); III - belakang bagian bawah; IV - board (2 pcs.); V - bawah; VI - hidung manik (2 pcs); VII - lembaran zygomatik (2 pcs); VIII - transom hidung.

Pisahkan bagian datar dengan ketebalan 30 mm membentuk struktur monolitik setelah direkatkan. Transom terbuat dari lembaran dua kali lebih tebal dan miring mulus di sepanjang kontur. Tepi yang bergabung dari bagian yang akan bergabung dipotong pada sudut, seperti yang ditunjukkan pada. Ini memberikan peningkatan area perekatan sepanjang sambungan dan agak menyederhanakan pemotongan lembaran, karena tidak perlu menghitung ulang dimensi untuk ketebalan bagian penghubung.

Konstruksi kapal busa dapat dibagi menjadi tiga tahap: memotong lembaran - membuat bagian tubuh; bagian pas pada sambungan - rakitan; bonding dan finishing akhir.

Untuk penggunaan bahan yang lebih efisien saat memotong lembaran, saya sarankan memotong pola pola dari kertas tebal. Setelah memotong semua bagian di sepanjang tepi yang akan disatukan, sudut harus dipotong - talang harus dipotong ke nilai n (lihat sketsa di atas), yang ditentukan oleh rumus tergantung pada sudut tengah a dan ketebalan lembaran 6:

Jika Anda tidak memiliki kepercayaan pada kelurusan tepi, hanya satu saja yang harus dipotong "miring"; ujung yang menghubungkannya harus dikustomisasi selama perakitan.

Untuk kenyamanan pemasangan dan pemasangan, yang terbaik adalah membuat tumpukan lima pasang "melintang" dan dua pasang blok keel "longitudinal", memperbaiki posisi bagian bawah dan samping, serta haluan busur dan buritan.

Menempel dapat dibuat dengan lem apa pun yang direkomendasikan untuk polyfoam. Saya menggunakan lem epoksi berdasarkan resin ED-5. Setelah lem benar-benar berdiri, ia mengocok tepi bebas papan dan meletakkan manik-manik kayu di sekeliling sekeliling lambung - strip kayu ek pada lem dan sekrup. Untuk keandalan di semua sudut dan sambungan butt pada tingkat tepi atas bead, di luar dikenakan strip longitudinal yang terbuat dari paduan AMg (strip 1,5X20, panjang 130 mm, di samping dari sumbu sambungan). Sirip pakan ternak yang diatur di bagian bawah juga diikat dengan strip yang sama.

Setelah puttying dan stripping, casing dilapisi dengan nitro enamel di bagian luar dan dalam. Perlindungan ini ternyata cukup praktis, sehingga sangat mungkin dilakukan tanpa menempelkan busa dengan fiberglass, dll.

Guci yang dapat dilepas, yang berfungsi secara bersamaan sebagai ikatan silang, melengkung di sisi, terbuat dari kayu di Gamme. Mereka akan lebih mudah jika mereka dipotong dari plastik busa, dengan berlari di sekitar tepi bilah kayu penguat. Tepi digantung di sisi dengan bantuan klip - grip, ditekuk dari sisa paduan AMg. Setir digantung pada pin, dipasang di atas pintu belakang.

Setelah mulai menguji Gamma, saya masih meragukan kebenaran pilihan material, takut akan kekuatan tubuh busa. Namun, dengan setiap jalan keluar baru, saya semakin percaya diri pada perahu saya. Berenang dalam berbagai kondisi, transportasi dan menyeret dengan drag, ketika sulit untuk mengecualikan semua jenis pukulan, kadang-kadang sangat kuat, menunjukkan bahwa perahu itu kuat (bahkan ketika tidak diperbaiki oleh bank) dan dapat diandalkan. Dan tidak ada yang bisa dikatakan tentang kemampuan banjir: hampir tidak mungkin untuk menenggelamkan Gamma. Perahu busa memiliki keunggulan spesifik lainnya. Kurangnya perekrutan dan bubur apa pun membantu menjaga bagian dalam kapal tetap bersih. Karena kualitas isolasi termal yang baik dari busa di kapal, Anda dapat duduk langsung di bagian bawah; ketika dia ditarik ke darat, saya menetap di sana untuk malam itu tanpa risiko flu dari tanah.

Ketika merekomendasikan polystyrene untuk membuat angkutan tuzik ringan, saya ingin menyebutkan salah satu kekurangannya: takut api! Dengan kata lain, harus diingat bahwa kedekatan api dapat merusak kapal Anda; bahkan sentuhan rokok yang menyala melelehkan busa.

Biasanya, pembuat kapal amatir, ketika bertemu dengan materi baru, mengevaluasinya terutama dari sudut pandang penerapan untuk membangun kapal. Polyfoam tidak terkecuali. Itu segera mulai digunakan sebagai isolasi, untuk memastikan kebanjiran, ketika membangun kapal fiberglass - untuk pembuatan unit perakitan. Tetapi untuk beberapa alasan, busa tidak digunakan sebagai bahan struktural utama, meskipun, menurut pendapat saya, perahu kecil, angkutan dan kapal tunda, dapat dan harus dibuat darinya.

Biarkan saya mengingatkan Anda tentang keuntungan utama dari plastik busa daripada bahan "tradisional" yang biasa digunakan untuk pembangunan kapal semacam itu (kami tidak akan berbicara tentang termoplastik yang belum tersedia). Polyfoam ringan, memiliki kekuatan yang cukup, kualitas isolasi termal yang tinggi, dipotong dengan baik dan digergaji (busa seperti PS-1 dan PSBS terpotong sempurna dengan tali nichrome yang dipanaskan dengan menghubungkan arus listrik ke sana), terpaku dengan baik. Di sisi lain, tidak mungkin untuk menekuk busa.

Untuk menguji kemampuan busa kelas PS-1, saya membuatnya menjadi perahu dayung tidak dapat dipilih "Gamma", yang, dengan berat sekitar 20 kg, memiliki kapasitas beban 120 kg dan cukup nyaman untuk dioperasikan, terutama ketika pergi memancing di dalam mobil.

Dimensi utama dari kapal busa

Panjang maksimal, m 2,60

Lebar menurut pengukur bidang, m 1.05

Lebar bawah, m 0,78

Tinggi badan board midship, m 0,38

Tinggi papan ekstremitas, m 0,40

Saat mendesain, pilihan bentuk lambung ternyata yang paling sulit: perlu membuat perahu kecil yang fleksibel, mudah dibuat dan nyaman dari elemen datar.

Pada akhirnya, ternyata kapal yang terbuat dari busa dengan transom nose dan buritan, bagian depan yang miring, miring (dengan keruntuhan) sisi dan dasar yang rata, sedikit diangkat ke buritan (sirip buritan diatur di sini).

Gambar teoritis dari lambung kapal busa

Memotong bagian-bagian perahu busa

I - a transom; II - belakang sisi (2 buah); III - belakang bagian bawah; IV - board (2 pcs.); V - bawah; VI - hidung manik (2 pcs); VII - lembaran zygomatik (2 pcs); VIII - transom hidung.

Pisahkan bagian datar dengan ketebalan 30 mm membentuk struktur monolitik setelah direkatkan. Transom terbuat dari lembaran dua kali lebih tebal dan miring mulus di sepanjang kontur. Tepi yang bergabung dari bagian yang akan bergabung dipotong pada sudut, seperti yang ditunjukkan dalam sketsa perahu. Ini memberikan peningkatan area perekatan sepanjang sambungan dan agak menyederhanakan pemotongan lembaran, karena tidak perlu menghitung ulang dimensi untuk ketebalan bagian penghubung.

Konstruksi perahu busa dapat dibagi menjadi tiga tahap: memotong lembaran - pembuatan bagian lambung kapal; bagian pas pada sambungan - rakitan; bonding dan finishing akhir.

Diagram koneksi sudut bagian.

Untuk penggunaan bahan yang lebih efisien saat memotong lembaran, saya sarankan memotong pola pola dari kertas tebal. Setelah memotong semua bagian di sepanjang tepi yang akan disatukan, sudut harus dipotong - talang harus dipotong sesuai nilai n (lihat sketsa di atas), yang ditentukan oleh rumus tergantung pada sudut tengah a dan ketebalan lembaran 6

Jika Anda tidak memiliki kepercayaan pada kelurusan tepi, hanya satu saja yang harus dipotong "miring"; ujung yang menghubungkannya harus dikustomisasi selama perakitan.

Untuk kenyamanan pemasangan dan pemasangan, yang terbaik adalah membuat tumpukan lima pasang "melintang" dan dua pasang blok keel "longitudinal", memperbaiki posisi bagian bawah dan samping, serta haluan busur dan buritan.

Tubuh terpaku pada stok.

Menempel dapat dibuat dengan lem apa pun yang direkomendasikan untuk polyfoam. Saya menggunakan lem epoksi berdasarkan resin ED-5. Setelah lem benar-benar berdiri, ia mengocok tepi bebas papan dan meletakkan manik-manik kayu di sekeliling sekeliling lambung - strip kayu ek pada lem dan sekrup. Untuk keandalan di semua sudut dan sambungan butt pada tingkat tepi atas bead, di luar dikenakan strip longitudinal yang terbuat dari paduan AMg (strip 1,5X20, panjang 130 mm, di samping dari sumbu sambungan). Sirip pakan ternak yang diatur di bagian bawah juga diikat dengan strip yang sama.

Setelah puttying dan stripping, casing dilapisi dengan nitro enamel di bagian luar dan dalam. Perlindungan ini ternyata cukup praktis, sehingga sangat mungkin dilakukan tanpa menempelkan busa dengan fiberglass, dll.

Guci yang dapat dilepas, yang berfungsi secara bersamaan sebagai ikatan silang, melengkung di sisi, terbuat dari kayu di Gamme. Mereka akan lebih mudah jika mereka dipotong dari plastik busa, dengan berlari di sekitar tepi bilah kayu penguat. Tepi digantung di sisi dengan bantuan klip - grip, ditekuk dari sisa paduan AMg. Setir digantung pada pin, dipasang di atas pintu belakang.

Setelah mulai menguji Gamma, saya masih meragukan kebenaran pilihan material, takut akan kekuatan tubuh busa. Namun, dengan setiap jalan keluar baru, saya semakin percaya diri pada perahu saya. Berenang dalam berbagai kondisi, transportasi dan menyeret dengan drag, ketika sulit untuk mengecualikan semua jenis pukulan, kadang-kadang sangat kuat, menunjukkan bahwa perahu itu kuat (bahkan ketika tidak diperbaiki oleh bank) dan dapat diandalkan. Dan tidak ada yang bisa dikatakan tentang kemampuan banjir: hampir tidak mungkin untuk menenggelamkan Gamma. Perahu busa memiliki keunggulan spesifik lainnya. Kurangnya perekrutan dan bubur apa pun membantu menjaga bagian dalam kapal tetap bersih. Karena kualitas isolasi termal yang baik dari busa di kapal, Anda dapat duduk langsung di bagian bawah; ketika dia ditarik ke darat, saya menetap di sana untuk malam itu tanpa risiko flu dari tanah.

Ketika merekomendasikan polystyrene untuk membuat angkutan tuzik ringan, saya ingin menyebutkan salah satu kekurangannya: takut api! Dengan kata lain, harus diingat bahwa kedekatan api dapat merusak kapal Anda; bahkan sentuhan rokok yang menyala melelehkan busa.

Perahu busa buatan sendiri ini "menangkap" ikan mulai dari desa Rogozhkino di Don Bawah hingga Sungai Kering di bawah reservoir Tsimlyansk; melakukan perjalanan hampir seluruh sungai Manych dan berada di reservoir Veselovsky; mengunjungi Sungai Tuzlov dan dangkal Gorsky di Sungai Don, dll.

Perahu itu kecil dan sangat ringan, mudah diangkat dan dibawa oleh satu orang. Penampilan kapal itu tidak mengesankan, tetapi ketika saya sedang memancing, para nelayan bertanya kepada saya berkali-kali tentang bagaimana membuatnya.

Semuanya dimulai dengan keinginan untuk memiliki perahu yang paling mudah untuk diangkut dengan mobil.

Saya membaca ulang banyak majalah "Perahu dan Yacht" dan memutuskan untuk membuat perahu sesuai rekomendasi tradisional dengan membangun lambung papan serat, diikuti dengan menempelkan fiberglass pada resin epoksi.

Tahap memotong kosong dari papan serat berjalan dengan baik, ikatan dengan kawat menjadi lebih buruk karena seluruh struktur merangkak pergi tanpa memegang bentuk yang diinginkan.

Setelah beberapa menggunakan kecerdikan alami, kapal masa depan dengan indah menunjukkan bagian bawah langit.

Saatnya menempel fiberglass.

Setelah beberapa upaya, konstruksi yang luar biasa dihancurkan dengan kecepatan yang belum pernah terjadi sebelumnya.

Untuk merekatkan serat gelas dengan resin epoksi, perlu memiliki keterampilan yang tidak saya miliki serta pemikiran untuk menghasilkan uang dengan membuat perahu.

Pada saat penghancuran kapal masa depan, sebuah ide yang sangat sederhana lahir di kepalaku, yang dengan cepat diwujudkan dalam bentuk material.

Konten tersebut dipindahkan dari halaman "Perahu buatan sendiri untuk memancing" yang dibunuh sampai mati

Pengeditan serius yang diharapkan.

Hari ini Mei 2016

Cara membuat perahu dari busa dengan tangan Anda sendiri

Busa lembaran dibeli dan, hanya tersedia untuk dijual, busa konstruksi.

Busa itu dipotong-potong, dipilin dengan sekrup dan dilem dengan busa.

Hasilnya luar biasa.

Perahu busa:

- benar-benar tidak dapat tenggelam,

- beratnya sangat sedikit

- cahaya pada dayung.

Perahu itu tidak terlalu indah :), tetapi yang utama bukanlah keindahan tetapi efek praktisnya.

Kemungkinan cerita ini akan mendorong pemikiran seseorang ke arah yang benar.

Perahu sudah lama menganggur di halaman. Sangat mungkin lebih bermanfaat.

- Panjang kapal adalah 260 cm.

- Tinggi papan 34 cm.

- Lebar 100 cm.

- Ketebalan busa: papan 50 mm. bawah 70 mm.

Di buritan dan di haluan itu sekrup dengan sekrup papan. Mereka busuk dengan usia tua.