Bagaimana membina sebuah video busa buih. Bot buih

Masalah bot nelayan kecil diputuskan dengan tidak disangka-sangka. Saya mempunyai plastik buih yang sebelum ini berfungsi sebagai penutup dinding untuk sebuah rumah lama. Sudah biasa dengan teknologi membina sebuah buih buih, mengetahui proses menampal lambung dengan fiberglass, saya masih melihat ke dalam "Bot dan Kapal Layar" dan, untuk mengejutkan saya, saya dapati bahawa perihalan perahu itu terakhir ditemui pada tahun 1975 sahaja. Saya menganggap kekurangan perhatian terhadap bot-bot seperti itu, kerana ia mempunyai beberapa kelebihan yang tidak boleh dinafikan sebagai plastik buih. Di dalam bot itu hangat, ia tidak gemerincing, yang penting ketika memancing, mempunyai berat badan yang rendah dan rizab daya apung yang besar. Proses pembinaan adalah mudah dan mengambil sedikit masa.

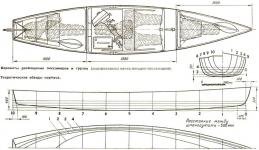

Data bot asas

Bot "Gamma", dibina oleh Yu Nikiforov, tidak sesuai dengan saya kerana kerumitan reka bentuk. Untuk bot seperti itu, cukup untuk mempunyai kontur yang lebih sederhana, dengan rata, tanpa mengangkat, bahagian bawah dan hidung transom. Pernyataan Yu Nikiforov mengenai eksploitasi badan buih "kosong", tanpa penampal serat kaca, juga diragukan. Berdasarkan pertimbangan ini, saya membina bot menggunakan teknologi berikut dalam beberapa hari dari busa PVC. Memotong pertama dan memandu tiga helai besar busa. Daripada mereka terjatuh ke bawah. Kemudian menggunakan sokongan, sama dengan rak-keelblock "Gamma", membuat pemasangan akhir badan. Plat busa tebal 40 mm telah disatukan antara satu sama lain dengan gam epoksi berdasarkan resin ED-5.

Polistirena PVC boleh digantikan dengan satu lagi gred PS-1 atau PSBS. Mereka juga memotong dengan pisau tajam dan dipotong dengan gergaji. Yu Nikiforov memotong tali nichrome plastik buih, dipanaskan dengan menyambungkannya dan grid elektrik. Walau bagaimanapun, perlu diingat bahawa busa PS yang mengandungi stirena dibubarkan oleh resin poliester, oleh itu, adalah mungkin untuk merapikan bahagian badan atau gam dengan gentian kaca hanya pada pengikat berasaskan epoxy.

Tubuh tanpa pembalut serat kaca seberat 20 kg, bagaimanapun, pengoperasian bot sedemikian memerlukan perhatian yang sangat baik, karena buih akan habis dengan cepat dan sentuhan rokok yang menyala dapat merusak anak anda. Untuk memberikan ketegaran dan kekuatan yang lebih besar dalam badan, dalam hal ini, anda perlu meletakkan beberapa tin, melepaskan sampingan. Sepanjang perimeter kes itu diperlukan untuk membaiki bar oak - flange pada gam dan skru. Tidak perlu dan dua jalur di bahagian bawah, yang akan melindungi dari lelasan ketika menarik bot ke pantai. Ia juga perlu untuk melindungi sendi butt di luar kes itu, menyikat mereka, misalnya, dengan jalur kain.

Kami membuat keputusan untuk menyelitkan kes di luar dengan gentian kaca. Berat badan kapal meningkat sedikit, tetapi ketahanan bot meningkat.

Daripada balang, saya menggunakan plat buih tinggi kecil: duduk di atasnya, saya dilindungi oleh sisi dari angin. Perahu berjalan lancar di bawah dayung, dengan mudah menyelinap masuk ke buluh, berkat kontur hidung yang agak tajam.

Bayi kira-kira 2 m panjang dengan bilah rata 350X150 mm - jenis kayak. Untuk menggunakan motor luar, transom mesti diperkuat, seperti yang ditunjukkan dalam gambar rajah.

Biasanya, pembuat kapal amatur, semasa bertemu dengan bahan-bahan baru, menilai terutamanya dari sudut pandangan kebolehgunaan untuk membina sebuah bot. Polyfoam tidak terkecuali. Ia segera mula digunakan sebagai penebat, untuk memastikan kebanjiran, ketika membina kapal gentian kaca - untuk pembuatan unit pemasangan. Tetapi untuk sebab tertentu, buih tidak digunakan sebagai bahan struktur utama, walaupun, menurut pendapat saya, bot kecil, pengangkutan dan kapal tunda, boleh dan harus dibuat.

Arahan

Sifat buih dan polistirena yang diperluaskan

Penebat terma yang tinggi. Dari segi pengekalan haba, busa plastik mengatasi kebanyakan bahan penebat.

Ringan Dengan semua keberkesanannya, plastik busa beratnya mengejutkan sedikit, kerana 98% jisimnya adalah udara. Jika anda membandingkan polistirena yang diperluaskan ke atas harta ini dengan bahan penebat lain, bahagian berikut diperolehi:

Plat busa 50 mm tebal adalah:

. 100 mm bulu mineral;

. atau 200 mm kayu;

. atau tanah liat berkembang 325 mm;

. atau batu bata 900 mm;

. atau 1400 mm konkrit.

Dari ini ternyata bahawa penebat busa, dengan mengambil kira kerja pemasangan, kos 20-50 kali kurang daripada penebatan bahan lain. Dan penggunaannya akan menjimatkan lebih banyak wang pada pemanasan!

Hartanah buih

Keramahan alam sekitar. Benar-benar selamat, oleh itu ia juga digunakan dalam industri makanan. Styrofoam menghalang pembentukan bakteria dan acuan. Ia boleh digunakan secara bebas pada suhu: dari - 60 hingga + 80 darjah.

Keselamatan Diakui bahawa semasa pembakaran, buih akan memancarkan unsur-unsur yang sama dengan kayu terbakar. Dan penambahbaikan terkini membolehkan kami mengembalikan busa dengan ketahanan terhadap api. Bahan yang termasuk dalam pelekat kebakaran plastik buih menghalang pembakaran dan menggalakkan pemadam sendiri. Merujuk kepada kumpulan kebakaran mudah terbakar G4.

Tahan air. Buih semasa tahun menyerap dari kelembapan 1.5 hingga 3.5%. Itu bercakap mengenai tahap tinggi kelembapan rintangan. Perlu diingat bahawa terdapat hubungan langsung antara daya tahan dan rintangan kelembapan busa. Ciri pertama meningkatkan kedua. Harta ini membolehkan rumah untuk "bernafas."

Kekuatan. Di bawah pengaruh beban mekanikal dalam plastik buih - buih polistirena, tindak balas visco-elastik diperhatikan, yang memastikan kekuatannya yang tinggi. Kekuatan mampatannya adalah sekurang-kurangnya 0.04-0.20 MPa. Pada masa yang sama, bahan itu mengekalkan saiz asalnya dan tidak mengubah lokasi.

Penebat bunyi. Kemasan busa membolehkan meningkatkan perlindungan terhadap bunyi luar oleh 2-4 dB.

Peralatan

Teknologi pengilangan poliopia

Asas busa adalah polistirena - polimer termoplastik. Kerana rintangan airnya, keupayaan untuk mengambil apa-apa bentuk di bawah pengaruh suhu, rintangan fros, polistirena digunakan secara meluas dalam industri (menggunakan kes: mencipta bekas untuk yoghurt). Walau bagaimanapun, polistirena masih nepoplast.

Ia dihasilkan oleh berbutir polistirena granul. Selepas berbuih, mereka dirawat dengan wap air yang dipanaskan, selepas itu keseluruhan prosedur diulangi.

Proses berbuih kitaran dapat mengurangkan ketumpatan granul polistirena, yang mengakibatkan pengurangan berat badan mereka. Selepas berbuih menengah, busa perlu dikeringkan. Pengeringan adalah penyingkiran kelembapan sisa dari permukaan busa polistirena (air tidak memasuki bahagian dalam - bahan buih kalis air).

Pengeringan berlaku di udara terbuka - pada tahap ini bahawa udara mengisi liang-liang bahan dan ia memperoleh bentuk lengkap. Saiz granul boleh berbeza-beza dari 5 hingga 15 milimeter.

Polistirena yang diperbesarkan perlu diperbuat daripada acuan. Bahan yang diproses ditekan menggunakan mesin khas dan tertakluk kepada rawatan tersier dengan stim panas. Hasil daripada pengacuan, ia kelihatan seperti satu blok warna putih ketebalan tertentu. Blok dipotong ke dalam bentuk yang diperlukan dan dalam bentuk ini dihantar kepada pelanggan.

Penting: busa boleh dipotong bukan sahaja mengikut parameter biasa, tetapi juga mengikut dimensi individu yang diperlukan untuk pembinaan tertentu.

Pemotongan styrofoam dilakukan pada mesin dengan pemotongan jenis mendatar dan menegak. Apabila memotong strukturnya tidak rosak, pencetakan cepat. Satu-satunya keadaan teknologi: suhu di bengkel, di mana pemotongan dilakukan, tidak boleh jatuh di bawah 18 º º, sebaliknya buih akan pecah (runtuh).

Satu lagi ciri pengeluaran: teknologi itu sendiri, dan bahan mentah yang agak murah, yang dapat mengurangkan kos produk akhir. Ia adalah selamat untuk mengatakan bahawa busa bukan sahaja penebat yang selamat dan boleh dipercayai, ia juga salah satu yang paling murah.

Harga bahan yang rendah dengan kombinasi fungsinya menjadikannya sangat popular dalam kejuruteraan awam.

Lakukan sendiri

Ketahanan dan ketahanan polyfoam

Buih tidak mempunyai ketumpatan tinggi (50 kali lebih rendah daripada air), tetapi, bagaimanapun, ia menunjukkan ketahanan yang sangat baik untuk beban mekanikal seragam, baik dalam ketegangan dan dalam mampatan.

Polyfoam mampu menahan tekanan selama bertahun-tahun tanpa cacat, tanpa runtuh dan tanpa mengubah sifat fizikalnya. Ilustrasi yang jelas boleh digunakan secara meluas dalam pembinaan landasan. Indeks kekuatan sebahagian besarnya bergantung pada ketebalan plat busa polistirena dan mematuhi peraturan pemasangannya.

Ketahanan busa telah dikesan semasa penyelidikan, baik dalam makmal dan dalam keadaan semula jadi. Sejak polistirena berkembang, sebenarnya, plastik, saintis dijangka mendapat ketahanan yang tinggi. Semasa penyelidikan, harapan mereka adalah wajar.

Jadi, polistirena yang diperluas mampu mengekalkan sifat termofisika asalnya selama beberapa dekad, tanpa cacat dan tanpa kehilangan strukturnya. Ia juga mendapati bahawa ia dapat menahan pendedahan jangka pendek kepada rendah (batasan -180ºє) dan suhu tinggi (+ 95 º). Ini menjadikan busa polistirena sebagai bahan penebat yang ideal dalam iklim Rusia, dan juga memperluaskan skop penggunaan bahan - sebagai contoh, katakan hubungannya dengan bitumen cair.

Pembinaan bot bermula dengan pembuatan corak kertas dari semua bahagian, bahagian bawah dan bahagian atas papan lapis. Selepas itu, mereka mula memotong papan lapis, memandangkan semua keping mesti dipotong di sepanjang serat lapisan luar (baju). Elaun kecil dibuat untuk memproses hujungnya. Butir-butir tepi dan sekat dinding dipotong berpasangan. Kemudian slats dipotong untuk set membujur dan melintang. Bahan kerja mesti ditandai dengan penomboran berganda: digit pertama adalah nombor seksyen, dan yang kedua ialah nombor bahagian (contohnya, 3-11, dan lain-lain).

Pada corak dengan pensil meletakkan kontur tepat dan tempat melekat butiran set (laths). Kedua-dua permukaan dilekatkan dengan gam, mereka ditekan ke atas selat. Sendi bersambung di separuh pokok. Untuk perlindungan terhadap tergelincir, sudut-sudutnya diraih sementara dengan kuku kecil (tidak sepenuhnya). Seketika sebelum gam keras, manik telah dihidupkan dan selatnya diikat pada bahagian papan lapis dengan skru 2x10 "ular" dengan padang 50-60 mm. Billet untuk bulkheads dalaman dan transom melakukan perkara yang sama. Untuk bahagian hidung, bilah garis lurus tidak boleh digunakan - ia diperbuat daripada papan lapis terpaku. Untuk melakukan ini, potong 16 sempit (30-32 mm) jalur papan lapis 650 mm panjang. Di atas papan yang tebal dengan saiz 700x200 mm, kontur saiz hidup di atas (rasuk bebas) dan bilah bawah (zygomatic stringer) disediakan. Kontur diisi dengan kuku 75 mm ke kedalaman 15-20 mm. Kemudian jalur kosong dilapisi dengan gam dan dimasukkan ke dalam template yang dibentuk oleh kuku. Untuk mengetatkan jalur lebih ketat semasa pengeringan, bilah melewati ular di bahagian atas kuku. Pasangan kedua kosong dilekatkan dengan cara yang sama. Tepi kosong terpaku diproses dengan fail dan kertas pasir.

Batang (bar runcit) ditiup keluar dari bar oak. Untuk membetulkan hujung spatbor dan zigmatic zippers yang menjadikannya alur sampingan. Kemudian tali ziggatik, batang dan hidung kepala hidung disertai dengan gam dan skru, dan bahagian atas batang terhubung ke bahagian atas kepala sekat dengan jalur sementara pada skru. Selepas itu, manik-manik bilet diletakkan dengan segera pada gam dan skru, dan ruang kosong pagar "dibalut" di atasnya. Ia perlu menyemak simetri keseluruhan struktur.

Dalam satu hari, apabila gam "menggegarkan", bahagian bawah dan geladak diletakkan di mana lubang 180x200 mm untuk menetas bagasi dipotong terlebih dahulu. Kemudian pada satu keping kertas (sebaiknya kertas graf) lukiskan satu di dalam dataran lain dan kontur bahagian hidung, bersamaan dengan saiz bahagian atas bot masa depan - ini akan memudahkan pelekat bahagian bersama dan menghapuskan keperluan untuk membetulkan gangguan. Di atas lantai, pada sekeping kertas - satu templat, semua bahagian dipasang pada gam dan skru - terlebih dahulu sisi dan sekat, dan kemudian lembaran bawah. Selepas itu, spatbor (dengan pancang dan soket) dipasang dan dipasang, bot itu dipasang secara sementara dengan baut dan dirawat dan difailkan dengan fail dan kertas pasir. Operasi ini perlu dilakukan dua kali.

Semua bahagian dan ruang kosong tali bawah dibubarkan dengan biji rami panas sebanyak dua kali. Selepas penghamilan kedua, diinkubasi selama 4-5 hari. Bahagian kering dikikis ringan dengan kertas pasir dan sekali lagi disusun untuk kawalan terakhir semua sendi. Kemudian bahagian di luar disapu dengan sapukan yang dicelupkan dalam petrol atau semangat putih untuk meresap permukaan.

Selepas itu, bahagian bawah semua lima bahagian disisipkan dengan kain kaca pada gam epoksi dengan penambahan aseton 10-15% sebagai pencair. Tepi kain dilipat dan diturunkan ke tepi 50-80 mm. Pada masa yang sama, jalur sempit - sekeping gentian kaca pada gam epoksi yang sama menetapkan semua sudut luar bahagian. Segera, sebelum resin ditetapkan, sebatang tali yang dilapisi dengan gam yang sama digunakan untuk bahagian bawah dan tetap dengan skru 3x15 dengan pitch 80-100 mm.

Dua hari kemudian (48 jam) selepas resin mengeras, bot itu lagi dirawat dengan kertas emil (terutama di pinggir kain kaca), dan kemudian dicat dengan lapisan pertama cat. Setelah cat telah dikeringkan, semua bahagian logam dipasang, pendawaian kabel tali pinggang, pemasangan tempat duduk (tin) dan penutup menetas dilakukan. Pemegang oarlocks dibuat dengan riveting dari kepingan duralumin ketebalan yang sesuai. Dalam kes yang melampau, ia diperbuat dari kayu oak atau kayu beech dengan jalur keluli. Oars (lipat, buaian) dibuat dari tiga keratan dari penyodok, tiub aluminium dengan diameter yang sesuai, menyatu dengan satu sama lain, dan bilah aluminium 150x400x1.5 mm. Dalam bahagian kedua, ketiga dan keempat, adalah wajar untuk membuat air pasang sepanjang panjang bahagian dengan lebar kira-kira 400 mm. Mereka diperbuat daripada rel 10x15 mm dengan padang 25 mm, disambungkan oleh tiga jalur dural melintang sempit.

Kabel ini diamankan oleh gelung dalam tegangan dari titik kilat transom; maka ia berjalan di kedua-dua belah stringer keel ke batang; pada batang, ia melintasi dua kali di alur di bawah plat penutup dan kembali ke buritan di sepanjang sisi di bawah fender; hujung kabel ditetapkan dalam tegangan di sudut atas transom (lanyard). Masa untuk pembinaan bot akan mengambil masa kira-kira 150-200 jam (ini bergantung kepada "kualifikasi" tukang kayu daripada amatur).

Firma

Hartanah buih

Pertama sekali, mereka mengeluarkan sifat terma plastik buih. Ini adalah bahan penebat yang sangat baik, yang digunakan dalam hampir semua bidang pembinaan kedua-dua struktur perindustrian dan sivil. Kekonduksian terma polistirena adalah 3 kali kurang daripada tanah liat dan kayu yang diperluas, dan 17.5 kali lebih rendah daripada kekonduksian terma bata.

Sebagai perbandingan, jika anda mengambil busa 12 cm, ia bersamaan dengan kira-kira 210 cm kerja keras. Ciri-ciri termostat polistirena dengan ketara dapat menjimatkan tenaga, yang dibelanjakan untuk pemanasan ruang. Di samping itu, bahan ini juga mempunyai sifat penebat bunyi yang sangat baik. Ini dijelaskan terutamanya oleh struktur berliang plat. Semakin tebal bahan, lebih baik penebatan akan.

Juga sifat penting buih adalah ketahanannya terhadap pelbagai pengaruh kimia, seperti yang dibuat dari komponen mesra alam. Ia tidak membentuk persekitaran yang kondusif untuk pembangunan kulat dan acuan, jadi ada praktikal tiada masalah semasa operasi. Dan tentunya, mustahil untuk tidak memerhatikan kelembapan dan kebakarannya.

Ia tidak dapat membakar. Tetapi pada masa yang sama dia dapat memancarkan gas berbahaya (ini adalah tolak tak dapat dinafikannya).

Kekuatan bahan dan ciri kekuatan tingginya membolehkan ia digunakan dalam pembinaan bangunan dan struktur yang paling serius. Banyak ujian telah menunjukkan bahawa busa mampu menahan beban mekanikal yang signifikan dan tidak cacat. Dan ia cukup sesuai kerana ia mempunyai berat badan yang kecil.

Ciri-ciri

Styrofoam dan hartanahnya

Tahun demi tahun, kos pemanasan meningkat sejajar dengan kenaikan kos tenaga. Dan pada masa yang sama, pada musim sejuk, haba secara harfiah menguap dari rumah. Kehilangan haba sangat besar. Sebahagian besar bangunan di Rusia yang tidak dipanaskan dengan bahan pelindung kehilangan lebih dari 600 gigacalories haba per meter persegi. Sebagai perbandingan, di Jerman penunjuk yang sama adalah sama dengan 40 gigacalories. Bahan yang dipanggil polystyrene akan membantu menyelesaikan masalah kehilangan haba yang besar. Polistirena yang diperluaskan mempunyai ciri-ciri yang tersendiri Jadi, kami menyenaraikannya.

Kekonduksian haba

Bahan ini mempunyai ciri-ciri penebat haba yang sangat baik, terutamanya disebabkan strukturnya. Struktur polistirena adalah satu set bola yang diikat bersama, masing-masing terdiri daripada sejumlah besar sel dengan udara di dalamnya. Udara ini tidak dapat bergerak, dan ia berfungsi sebagai penebat haba. Kekonduksian haba bahan meningkat dengan meningkatkan ketumpatannya. Polistirena mengekalkan ciri-cirinya dalam julat suhu dari -50 hingga +75.

Penyerapan lembapan dan kebolehtelapan wap

Polistirena yang disejukkan berbanding dengan polistirena mempunyai kebolehtelapan wap yang lebih tinggi kerana fakta bahawa wap menembusi bola yang membentuk asas bahan (dan oleh itu di dalam sel) di sepanjang tepi dipotong semasa proses pengacuan (busa dibentuk tanpa memotong). Dengan penyerapan kelembapan, segalanya adalah sebaliknya: kebolehtelapan kelembapan lebih tinggi, kerana polistirena busa lebih padat daripada buih.

Kekuatan

Kerana kehadiran ikatan yang lebih kuat di antara molekul buih polistirena yang diekstrusi, kekuatannya lebih tinggi daripada buihnya. Inilah mengapa busa digunakan kurang dan kurang.

Reaksi terhadap produk organik dan kimia

Polistirena yang diperluaskan tidak bertindak balas kepada penyelesaian sabun dan garam, air bawah tanah, emulsi, baja mineral, penyelesaian berdasarkan gipsum, simen, resin bituminous, dll. Turpentine, aseton, minyak kering dan beberapa jenis varnis mempunyai kesan negatif (sehingga pembubaran). Ultraviolet menjejaskan permukaan terbuka bahan - kekuatan dan keanjalan di bawah pengaruhnya hilang. Buih bukan pengecualian. Ia segera mula digunakan sebagai penebat, untuk memastikan kebanjiran, ketika membina kapal gentian kaca - untuk pembuatan unit pemasangan. Tetapi untuk sebab-sebab tertentu, buih tidak digunakan sebagai bahan struktur utama, walaupun, pada pendapat saya, bot kecil, pengangkutan, tuziki dan perahu buatan mudah dibuat dan boleh dibuat. Biarkan saya mengingatkan anda tentang kelebihan utama plastik buih di atas bahan-bahan "tradisional" yang biasa digunakan untuk pembinaan bot seperti itu (kita tidak akan bercakap mengenai termoplastik yang belum tersedia).

Polyfoam adalah ringan, mempunyai kekuatan yang mencukupi, kualiti penebat termal yang tinggi, dipotong dengan baik dan gergajian (busa seperti PS-1 dan PSBS dipotong dengan sempurna dengan tali nichrome yang dipanaskan dengan menyambungkan arus elektrik kepadanya), terpaku dengan baik. Sebaliknya, adalah mustahil untuk menekuk busa. Untuk menguji keupayaan gred buih PS-1, saya menjadikannya sebuah bot dayung tak dapat dilepaskan yang tidak dapat dipilih "Gamma", yang, dengan berat kira-kira 20 kg, mempunyai kapasiti beban 120 kg dan agak mudah untuk beroperasi, terutamanya semasa memancing di dalam kereta. Dimensi utama perahu: Panjang adalah yang paling besar, m 2.60 Lebar merentasi pinggir plat, m 1.05 Lebar di bahagian bawah, m 0.78 Papan ketinggian kapal, m 0.38 Ketinggian papan pada kaki, m 0.40 Cara membuat bot sendiri! Apabila mereka bentuk, pilihan bentuk badan kapal ternyata menjadi yang paling sukar: adalah perlu membuat bot kecil yang fleksibel, mudah dibuat dan mudah keluar dari unsur rata. Pada akhirnya, ia menjadi tuzik dengan hidung transom dan belakang, bahagian depan yang miring, cerobong (dengan keruntuhan) dan bahagian bawah rata sedikit dinaikkan ke buritan (sirip buritan ditetapkan di sini). Produk memancing kedai dalam talian.

Bot buatan sendiri. BAGAIMANA MEMBUAT BATAM DARI FOAM "Gamma" - sebuah kapal buih A boat buih (kami mengesyorkan menonton bot buatan sendiri) "Gamma" bertahan. Biasanya, pembuat kapal amatur, semasa bertemu dengan bahan-bahan baru, menilai terutamanya dari sudut pandangan kebolehgunaan untuk membina sebuah bot. Polyfoam tidak terkecuali. Ia segera mula digunakan sebagai penebat, untuk memastikan kebanjiran, ketika membina kapal gentian kaca - untuk pembuatan unit pemasangan. Tetapi untuk sebab tertentu, buih tidak digunakan sebagai bahan struktur utama, walaupun, menurut pendapat saya, bot kecil, pengangkutan dan kapal tunda, boleh dan harus dibuat. Biarkan saya mengingatkan anda tentang kelebihan utama plastik buih di atas bahan-bahan "tradisional" yang biasa digunakan untuk pembinaan bot seperti itu (kita tidak akan bercakap mengenai termoplastik yang belum tersedia).

Polyfoam adalah ringan, mempunyai kekuatan yang mencukupi, kualiti penebat termal yang tinggi, dipotong dengan baik dan gergajian (busa seperti PS-1 dan PSBS dipotong dengan sempurna dengan tali nichrome yang dipanaskan dengan menyambungkan arus elektrik kepadanya), terpaku dengan baik. Sebaliknya, adalah mustahil untuk menekuk busa. Untuk menguji keupayaan gred buih PS-1, saya menjadikannya sebuah bot dayung tak dapat dilepaskan yang tidak dapat dipilih "Gamma", yang, dengan berat kira-kira 20 kg, mempunyai kapasiti beban 120 kg dan agak mudah untuk beroperasi, terutamanya semasa memancing di dalam kereta. Dimensi utama perahu: Panjang adalah yang terbesar, m 2.60 Lebar merentasi lebar pelan, m 1.05 Lebar di bahagian bawah, m 0.78 Ketinggian papan, m 0.38 Ketinggian papan di kaki, m 0.40 Apabila merancang perkara yang paling sukar Ternyata menjadi pilihan bentuk badan kapal: adalah perlu untuk membuat bot kecil mudah alih dan mudah dan mudah keluar dari unsur rata. Pada akhirnya, ia menjadi tuzik dengan hidung transom dan belakang, bahagian depan yang miring, cerobong (dengan keruntuhan) dan bahagian bawah rata sedikit dinaikkan ke buritan (sirip buritan ditetapkan di sini).

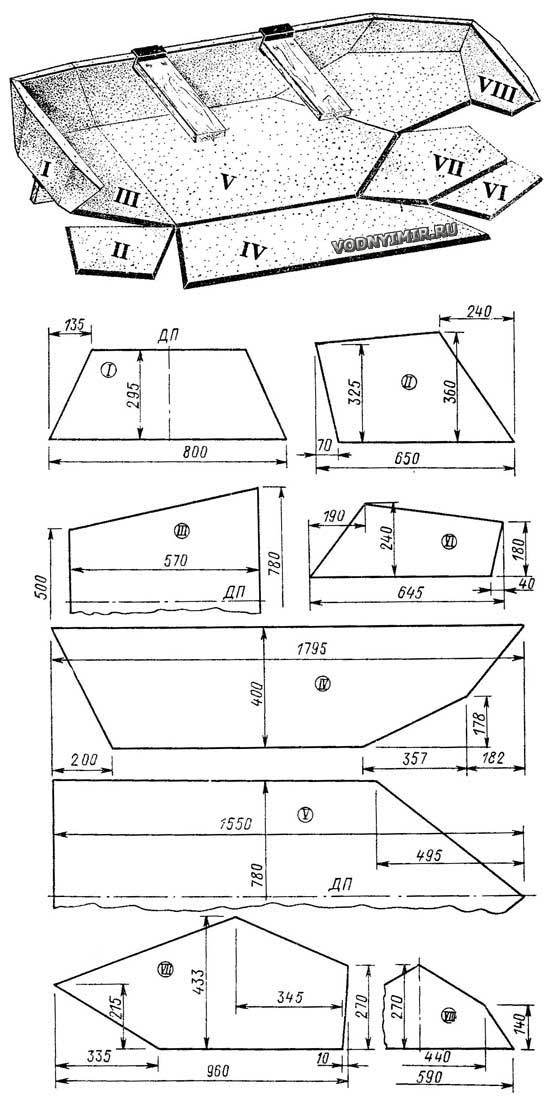

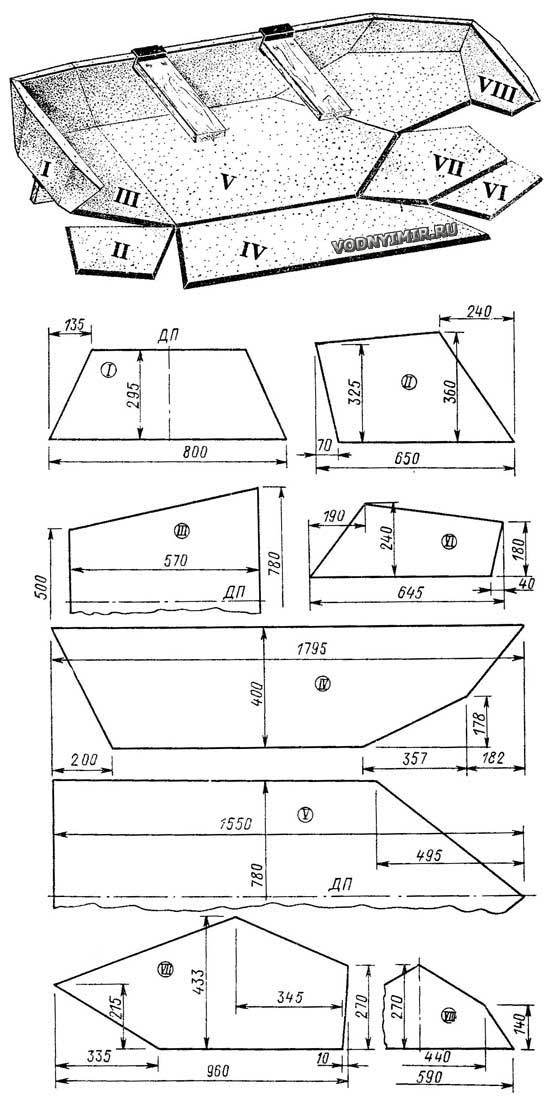

Lukisan teori lekuk kapal dari buih Lukisan teori lekapan bot dari busa Pemotongan bahagian-bahagian bot dari busa Pemotongan bahagian-bahagian bot dari busa. zoom 1248х2642, 326 KB I - aft transom; II - bahagian belakang (2 keping); III - bahagian belakang bahagian bawah; IV - papan (2 buah.); V - bawah; VI - hidung manik (2 buah.); VII - lembaran zygomatic (2 buah.); VIII - transom hidung. Bahagian rata yang berasingan dengan ketebalan 30 mm membentuk struktur monolitik selepas gluing. Transom diperbuat daripada lembaran dua kali lebih tebal dan licin di sepanjang kontur. Tepi yang bergabung untuk bahagian yang disambung dipotong pada sudut, seperti ditunjukkan dalam lakaran. Ini memberi peningkatan dalam kawasan perekat sepanjang sendi dan agak memudahkan pemotongan kepingan, kerana tidak perlu mengira semula dimensi untuk ketebalan bahagian penyambung. Pembinaan bot boleh dibahagikan kepada tiga tahap: memotong helaian - pembuatan bahagian lambung; bahagian pemasangan di sendi - perhimpunan; ikatan dan penamat akhir. Untuk menggunakan bahan yang lebih berkesan apabila memotong helaian, saya cadangkan corak corak pemotongan dari kertas tebal. Jika anda tidak mempunyai keyakinan terhadap kelurusan tepi, hanya satu daripadanya harus dipotong "pada sudut"; kelebihan menyertai ia perlu disesuaikan semasa pemasangan. Untuk kemudahan memasang dan memasang, lebih baik untuk membuat tumpukan lima pasang "melintang" dan dua pasang "membujur" blok keel, menetapkan kedudukan bahagian bawah dan sisi, serta busur dan tegas transom. Pasting boleh dibuat oleh gam yang disyorkan untuk polyfoam.

Saya menggunakan gam epoksi berdasarkan resin ED-5. Selepas gam telah berdiri sepenuhnya, ia telah mengasah pinggir keluasan papan dan meletakkan manik kayu di atasnya di sekeliling peralihan badan kapal - sebuah batang ek pada gam dan skru. Untuk kebolehpercayaan pada semua sudut dan sendi butt pada paras paras atas manik, di luar dikenakan jalur membujur yang diperbuat daripada aloi AMg (jalur 1.5X20, 130 mm panjang, di sebelah dari paksi sendi). Sirap pakan yang ditetapkan di bahagian bawah juga terikat dengan jalur yang sama. Setelah puttying dan pelucutan, selongsong itu disalut dengan enamel nitro di bahagian luar dan dalam. Perlindungan ini ternyata cukup praktikal, jadi sangat mungkin untuk dilakukan tanpa pelekat gentian kaca buih, dan sebagainya. Tin yang boleh ditanggalkan, yang serentak berfungsi sebagai silang silang, pecah belah, diperbuat daripada kayu di Gamme. Mereka akan menjadi lebih mudah jika mereka dipotong daripada plastik buih, dengan melayang di tepi tepi mengukuhkan slats kayu. Bank-bank digantung di sisi dengan bantuan klip - genggaman, terbengkalai dari sisa aloi AMG. Roda stereng digantung di atas pin, yang ditetapkan pada transom aft. Setelah sudah mula menguji Gamma, saya masih meragukan ketepatan pilihan bahan, ketakutan untuk kekuatan badan buih. Walau bagaimanapun, dengan setiap keluar baru saya mendapat lebih banyak keyakinan dalam bot saya. Berenang dalam pelbagai keadaan, pengangkutan dan menyeret dengan seret, apabila sukar untuk mengecualikan segala macam pukulan, kadang-kadang sangat kuat, menunjukkan bahawa bot itu kuat (walaupun tidak diperbaiki oleh bank) dan boleh dipercayai. Dan tiada apa yang boleh dikatakan tentang kebolehbakaran: hampir mustahil untuk menenggelamkan Gamma. Terdapat perahu buih (lihat gambar bot mainan buatan sendiri) dan kelebihan khusus lain. Kekurangan pengambilan lengkap dan bubur apa pun membantu menjaga bahagian dalam bot bersih. Oleh kerana kualiti penebat haba buih yang baik dalam bot, anda boleh duduk terus di bahagian bawah; apabila dia ditarik ke darat, saya menetap di sana untuk malam itu tanpa mengambil risiko sejuk dari tanah. Apabila mencadangkan polistirena untuk membuat angkat tasik cahaya, saya ingin menyebut satu daripada tolaknya: ia takut api! Dalam erti kata lain, perlu diingat bahawa jarak api boleh merosakkan bot anda; walaupun sentuhan rokok menyala mencairkan busa.

Lukisan teori adalah asas projek kapal apa pun, dan anda tidak boleh melakukannya tanpa membina kapal. Diambil di atas kertas, bagaimanapun, tidak sesuai untuk kerja-kerja pembinaan: skala kecil membawa kepada kesilapan ketika mengambil ukuran dan, yang paling penting, tidak membenarkan menandakan butir-butir kes secara langsung.

Untuk pembinaan kapal lumba bot teori mesti dibuat dengan saiz penuh. Lukisan sedemikian disebut layur atau lukisan draf; ia ditarik di atas lantai kayu rata atau di atas papan lapis besar - sebuah plaza. Penyimpangan ketika melakukan plaza dan menghapus templat dari itu tidak boleh melebihi 1-2 mm. Untuk bergerak dari lukisan teori, dibuat dalam rekabentuk ke skala, ke plasma, satu jadual oren lantai dikumpulkan. Dalam jadual ini, ordinat ditunjukkan dalam saiz penuh, iaitu, dimensi yang diambil dari lukisan teoritik didarabkan dengan skalanya. Ordinates ditetapkan untuk semua baris melengkung lukisan teori mengikut bingkai dan dikelompokkan oleh unjuran. Kumpulan air diberi ketinggian dari garis utama lidah (takik berbentuk baji di kaki dan batang untuk papan penyepit yang melekat pada mereka), pantat, dek, tulang pipi, keel; dalam kumpulan lain - separuh lebar (dari satah diametral, kemudian - DP) garis air, garisan pipi dan sisi di geladak; ordinat ikan. Sesetengah dimensi, seperti dimensi untuk pembinaan garis besar batang dan sirip, tidak termasuk dalam jadual ordinat plasd, tetapi biasanya ditunjukkan pada lukisan teorinya sendiri.

Sudah tentu, untuk menggunakan jadual ordinat, anda perlu tahu sejauh mana jarak pesawat yang ditempatkan satu demi satu, iaitu jarak antara bingkai adalah jarak, serta jarak antara garis air dan antara punggung.

Adalah diketahui bahawa kedudukan mana-mana titik dalam ruang secara unik ditentukan oleh tiga koordinat berbanding tiga pesawat dasar yang saling tegak lurus. Jadual penyelaras ialah satu set koordinat, yang digunakan untuk menetapkan kedudukan sejumlah besar mata yang membetulkan kedudukan permukaan kapal kapal di ruang angkasa. Oleh itu, dalam bilangan, dalam bentuk jadual yang sangat mudah, bentuk kes rumit yang rumit boleh "diprogram". Untuk pembinaan bot hampir hanya satu unjuran lukisan teori diperlukan - "Badan" dan garis-garis pivot. Unjuran "Half-width" dan "Side" digunakan hanya untuk garisan yang sepadan.

Untuk menjimatkan ruang di plaza, anda boleh melukiskan unjuran "Side" dan "Semirashire" yang lain. Nah, jika garis akan menjadi warna yang berbeza. Pada unjuran Corps, cawangan-cawangan di sebelah kanan dan kiri bingkai perlu ditarik. Adalah lebih baik untuk menggabungkan tulang rusuk (dengan warna garis) ke dalam busur dan kumpulan tegas (menghitung dari pertengahan bahagian).

Penggunaan lukisan teorit yang tidak tepat boleh menyebabkan perubahan. Dengan pecahan susun atur, pembina boleh menarik mana-mana bahagian badan pada padanya dengan saiz penuh. Terdapat beberapa butiran seperti itu. Ini adalah terutamanya lekukan, batang, belukar, transom, knopa, gagasan idea dan bar kayu. Semua ini merupakan tab kapal. Penanda buku itu berhutang namanya kepada fakta bahawa apabila dipasang ia bentuk, oleh kerana itu, asas seluruh set - rangka kapal itu. Ketinggian lunas biasanya ditunjukkan pada lukisan binaan dalam beberapa bahagian, lebar diambil dengan mengambil kira separuh lebar lidah dari meja ordinat yang berlainan. Keratan rentas keel, seperti sambungan lain yang membujur, mudah untuk membina secara langsung pada unjuran "Unjuran" pada setiap bingkai teoritis. Untuk mengira lidah pada batang, anda perlu menggunakan unjuran lain - "Half-width", di mana bahagian batang di sepanjang garis air dibentangkan dalam bentuk sebenar mereka.

Menggunakan markup di plaza, mereka membuat template yang mudah untuk memberikan butiran penanda buku pada kosong kayu, dan kemudian memprosesnya menjadi "saiz tulen" yang sama dengan lukisan teoritis. Butir-butir lain yang rumit ditarik di atas plaza, contohnya, bar asas untuk enjin (kedudukan paksi poros mesti ditandakan dahulu), posisi pautan membujur dinyatakan dan seksyen silangnya pada bingkai digambarkan (jika perlu, pemotongan untuk laluan bertentangan dibuat dalam set melintang).

Amatur-pembina tidak boleh melukis lukisan teori walaupun walaupun bot kecil, kerana ini adalah perlu untuk mempunyai ruang bebas yang agak besar, alat yang sesuai: bilah fleksibel yang panjang - peraturan, pengapit - tikus untuk memperbaiki kedudukan rel melengkung, dll. d., dan yang paling penting - kemahiran yang mencukupi. Mempunyai jadual koordinat, anda boleh mengehadkan diri untuk memecahkan hanya satu, yang paling perlu dan kecil dalam unjuran kawasan - "Kasus", meletakkannya pada selembar kertas tebal, yang boleh dengan mudah dilipat ke dalam roll dan dibuang semasa rehat di tempat kerja. Sekiranya di atas plaza yang telah diubahsuai itu, anda juga akan menarik kontur batang dan sudut kecenderungan transom, ini akan cukup untuk memasang badan kapal.

Tetapi seseorang boleh mengeluarkan pecahan unjuran "Kes" tunggal hanya jika bingkai praktikal dibina pada lukisan teori yang termasuk dalam set kapal kapal. Sekiranya bingkai lukisan teori tidak bertepatan dengan bingkai praktikal, adalah perlu untuk memasuki plaza sekurang-kurangnya satu lagi unjuran - "Half-latitude". Setelah menandakan kedudukan bingkai praktikal pada unjuran "separuh lebar" mengikut bingkai yang ditakrifkan oleh lukisan reka bentuk (lukisan, yang menunjukkan semua komponen dan butir-butir pembinaan lambung dengan dimensi asas), keluarkan garis batas air dari bingkai ini pada bingkai dan pindahkannya ke unjuran "Perumahan" . Untuk menahan kontur pembinaan lukisan teori (dan hanya kemudian kualiti dan kemunculan kapal akan sepadan dengan yang diunjurkan), perlu mengetahui peraturan mengenai kedudukan garis teoretikal unsur-unsur struktur badan kapal.

Garis teoretis adalah garis permukaan unsur struktur, yang bertepatan dengan garis lukisan teoritis. Barisan sedemikian untuk kapal kayu dengan lapisan papan atau rak ialah:

garis kulit luar; dalam pembuatan bingkai, stub dan keel, ketebalan kulit harus didepositkan ke dalam dari garis teori unsur-unsur ini;

garis permukaan dalaman lantai dek, dengan kata lain, tepi atas rasuk, yang bertepatan dengan garis pancaran lukisan teori;

garis pinggir kelebihan bingkai hidung dan tepi hidung bingkai tegak;

dalam pembuatan bingkai dan sekat-sekat oleh pecahan plasma (tolak ketebalan kulit) maka perlu mematuhi peraturan garis teori secara ketat, kemudian mengeluarkan manik-manik (memotong sudut) ketika memasang kulit tidak akan mengubah kontur;

garisan tepi keratan dan tali pinggang, dibalikkan oleh PPK.

Apabila membahagikan plaza papan lapis dan bot plastik, sebagai peraturan, ketebalan plating tidak boleh diambil kira, iaitu garis besar bingkai juga adalah garis teori (apabila menyimpang daripada peraturan umum ini, jadual yang sepadan hendaklah ditunjukkan dalam jadual ordinat). Semua baris teori unsur-unsur struktur ditikam dalam lukisan lukisan dan dimensi dan corak yang diperlukan telah diambil dari mereka. Untuk menghasilkan bahagian yang tepat mengikut lukisan susun atur tidak semua. Ia adalah perlu untuk meletakkannya dengan betul di tempat, iaitu, menetapkan setiap butiran supaya kedudukannya relatif kepada tiga pesawat rujukan: utama (ketinggian), diametrical (lebar) dan pertengahan bingkai (penuh) - tegas sepadan dengan lukisan teori dan plazma . Oleh itu, apabila membuat persediaan untuk bahagian-bahagian, kedudukan garis kawalan dipindahkan dari lukisan penyaduran: DP, garis air atau mana-mana garisan tambahan selari dengan mereka dengan menunjukkan jarak kepada mereka. Asli, sebagai contoh, kedudukan bahagian itu ditentukan sepenuhnya oleh bilangan kerangka; jika ini tidak mencukupi, jarak ke bingkai terdekat ditunjukkan.

Matryoshka bot berlipat buatan sendiri

"Matryoshka-boat" yang diperbuat daripada kayu lapis oleh reka bentuk L. Afrin terdiri daripada bahagian-bahagian yang melipat satu ke yang lain semasa pengangkutan, seperti boneka-matryoshka (Rajah 1). Perahu sedemikian mudah dan mudah untuk pengangkutan, ia boleh diangkut dengan bas atau kereta api. Ia sangat mudah untuk menghasilkan dan berat hanya 12-17 kg. Kapasiti memuat 100-110 kg.

Rajah. 1. Reka bentuk perahu dari dua bahagian: 1 - selubung; 2,3,4 - perincian bot; 5 - meraih

Untuk pembuatan bot perlu:

dua keping 4 mm papan lapis saiz 1525 x 1525 mm

ketebalan papan pain luas 1.5-2 cm

slaid nipis

jalur timah 2-2.5 cm lebar (boleh dipotong daripada kaleng)

pengeringan minyak

cat minyak

Kuku 50mm.

Pertama, dua papan lapis 1 dan kosong 2, 3 dan 4 dipotong daripada papan lapis, selepas ditutup kerangka dengan papan lapis di kedua-dua sisi. Potong kosong dan kepingan papan lapis di sendi disalut dengan cat minyak tebal, gam "Phoenix", "Unikum" atau gam epoksi.

Kemudian sarung kayu lapis 1 dipaku pada bahagian 2, 3 dan 4. Untuk mengelakkan kerepek di pinggir papan lapis, pra-gerudi lubang di sepanjang tepi selongsong dengan gerudi Ø2 mm. Tali yang dipasang dan bahagian belakang perahu disambungkan supaya busur itu ditemui di buritan oleh 3-4 cm. Semua sendi ditutupi dengan jalur timah, dan sebelum pelapis mereka melapisi permukaan dengan cat minyak tebal. Selepas itu kuku keretapi di bahagian bawah bot dan selat di sisi.

Perahu siap diubati di dalam dan di luar dengan minyak biji rami panas, dan selepas pengeringan, kapal itu ditutupi dengan dua lapisan cat minyak di kedua-dua belah pihak, dengan berhati-hati menutup semua slot dan alur. Tali perahu itu diperbuat daripada busa pembinaan padat, kepingan yang dilekatkan bersama gam epoksi atau cat minyak pada minyak pengeringan semulajadi. Selepas itu, hidung bot ditutup dengan dua atau tiga lapisan kain kasa, merendamnya dengan gam epoksi atau cat minyak pada minyak pengeringan semulajadi. Hidung yang telah siap dipasang pada plat hidung dengan dua bolt stud. Bahagian forage juga diperbuat daripada plastik buih.

Bayi perahu dua kali ganda, seperti pada kayak. Panjang keseluruhan dayung adalah 220-240 cm. Anda boleh menggunakan paddles logam atau kayu kayak yang tersedia secara komersil.

Biasanya, pembuat kapal amatur, semasa bertemu dengan bahan-bahan baru, menilai terutamanya dari sudut pandangan kebolehgunaan untuk membina sebuah bot. Polyfoam tidak terkecuali. Ia segera mula digunakan sebagai penebat, untuk memastikan kebanjiran, ketika membina kapal gentian kaca - untuk pembuatan unit pemasangan. Tetapi untuk sebab tertentu buih tidak digunakan sebagai bahan utama struktur, walaupun, pada pendapat saya, ia boleh dan harus dibuat daripadanya.

Biarkan saya mengingatkan anda tentang kelebihan utama plastik buih di atas bahan-bahan "tradisional" yang biasa digunakan untuk pembinaan bot seperti itu (kita tidak akan bercakap mengenai termoplastik yang belum tersedia). Polyfoam adalah ringan, mempunyai kekuatan yang mencukupi, kualiti penebat termal yang tinggi, dipotong dengan baik dan gergajian (busa seperti PS-1 dan PSBS dipotong dengan sempurna dengan tali nichrome yang dipanaskan dengan menyambungkan arus elektrik kepadanya), terpaku dengan baik. Sebaliknya, adalah mustahil untuk menekuk busa.

Untuk menguji keupayaan gred buih PS-1, saya menjadikannya sebuah bot dayung tak dapat dilepaskan yang tidak dapat dipilih "Gamma", yang, dengan berat kira-kira 20 kg, mempunyai kapasiti beban 120 kg dan agak mudah untuk beroperasi, terutamanya semasa memancing di dalam kereta.

Apabila mereka bentuk, pilihan bentuk badan kapal ternyata menjadi yang paling sukar: adalah perlu membuat bot kecil yang fleksibel, mudah dibuat dan mudah keluar dari unsur rata.

Pada akhirnya, ternyata kapal yang diperbuat daripada buih dengan hidung transom dan belakang, bahagian depan yang terdepan, condong (dengan keruntuhan) dan bahagian bawah rata, agak dinaikkan ke buritan (sirip buritan dipasang di sini).

zoom, 1248х2642, 326 KB

Saya - selepas transom; II - bahagian belakang (2 keping); III - bahagian belakang bahagian bawah; IV - papan (2 buah.); V - bawah; VI - hidung manik (2 buah.); VII - lembaran zygomatic (2 buah.); VIII - transom hidung.

Bahagian rata yang berasingan dengan ketebalan 30 mm membentuk struktur monolitik selepas gluing. Transom diperbuat daripada lembaran dua kali lebih tebal dan licin di sepanjang kontur. Bahagian yang menyambung bahagian-bahagian untuk disambung dipotong pada sudut, seperti yang ditunjukkan dalam. Ini memberi peningkatan dalam kawasan perekat sepanjang sendi dan agak memudahkan pemotongan kepingan, kerana tidak perlu mengira semula dimensi untuk ketebalan bahagian penyambung.

Pembinaan kapal busa boleh dibahagikan kepada tiga peringkat: memotong helai - membuat bahagian badan; bahagian pemasangan di sendi - perhimpunan; ikatan dan penamat akhir.

Untuk menggunakan bahan yang lebih berkesan apabila memotong helaian, saya cadangkan corak corak pemotongan dari kertas tebal. Selepas memotong semua bahagian di sepanjang tepi untuk disambung, sudut mesti dipotong - chamfer harus dipotong kepada nilai n (lihat lakaran di atas), yang ditentukan oleh formula bergantung pada sudut tengah a dan ketebalan lembaran 6:

Jika anda tidak mempunyai keyakinan terhadap kelurusan tepi, hanya satu daripadanya harus dipotong "pada sudut"; kelebihan menyertai ia perlu disesuaikan semasa pemasangan.

Untuk kemudahan memasang dan memasang, lebih baik untuk membuat tumpukan lima pasang "melintang" dan dua pasang "membujur" blok keel, menetapkan kedudukan bahagian bawah dan sisi, serta busur dan tegas transom.

Pasting boleh dibuat oleh gam yang disyorkan untuk polyfoam. Saya menggunakan gam epoksi berdasarkan resin ED-5. Selepas gam telah berdiri sepenuhnya, ia telah mengasah pinggir keluasan papan dan meletakkan manik kayu di atasnya di sekeliling peralihan badan kapal - sebuah batang ek pada gam dan skru. Untuk kebolehpercayaan pada semua sudut dan sendi butt pada paras paras atas manik, di luar dikenakan jalur membujur yang diperbuat daripada aloi AMg (jalur 1.5X20, 130 mm panjang, di sebelah dari paksi sendi). Sirap pakan yang ditetapkan di bahagian bawah juga terikat dengan jalur yang sama.

Setelah puttying dan pelucutan, selongsong itu disalut dengan enamel nitro di bahagian luar dan dalam. Perlindungan ini ternyata cukup praktikal, jadi sangat mungkin dilakukan tanpa menampal busa dengan gentian kaca, dll.

Barangan yang boleh ditanggalkan, yang berkhidmat secara serentak sebagai hubungan silang, melengkung sisi, diperbuat daripada kayu di Gamme. Mereka akan menjadi lebih mudah jika mereka dipotong daripada plastik buih, dengan melayang di tepi tepi mengukuhkan slats kayu. Bank-bank digantung di sisi dengan bantuan klip - genggaman, terbengkalai dari sisa aloi AMG. Roda stereng digantung di atas pin, yang ditetapkan pada transom aft.

Setelah sudah mula menguji Gamma, saya masih meragukan ketepatan pilihan bahan, ketakutan untuk kekuatan badan buih. Walau bagaimanapun, dengan setiap keluar baru saya mendapat lebih banyak keyakinan dalam bot saya. Berenang dalam pelbagai keadaan, pengangkutan dan menyeret dengan seret, apabila sukar untuk mengecualikan segala macam pukulan, kadang-kadang sangat kuat, menunjukkan bahawa bot itu kuat (walaupun tidak diperbaiki oleh bank) dan boleh dipercayai. Dan tiada apa yang boleh dikatakan tentang kebolehbakaran: hampir mustahil untuk menenggelamkan Gamma. Bot buih mempunyai kelebihan khusus lain. Kekurangan pengambilan lengkap dan bubur apa pun membantu menjaga bahagian dalam bot bersih. Oleh kerana kualiti penebat haba buih yang baik dalam bot, anda boleh duduk terus di bahagian bawah; apabila dia ditarik ke darat, saya menetap di sana untuk malam itu tanpa mengambil risiko sejuk dari tanah.

Apabila mencadangkan polistirena untuk membuat angkat tasik cahaya, saya ingin menyebut satu daripada tolaknya: ia takut api! Dalam erti kata lain, perlu diingat bahawa jarak api boleh merosakkan bot anda; walaupun sentuhan rokok menyala mencairkan busa.

Biasanya, pembuat kapal amatur, semasa bertemu dengan bahan-bahan baru, menilai terutamanya dari sudut pandangan kebolehgunaan untuk membina sebuah bot. Polyfoam tidak terkecuali. Ia segera mula digunakan sebagai penebat, untuk memastikan kebanjiran, ketika membina kapal gentian kaca - untuk pembuatan unit pemasangan. Tetapi untuk sebab tertentu, buih tidak digunakan sebagai bahan struktur utama, walaupun, menurut pendapat saya, bot kecil, pengangkutan dan kapal tunda, boleh dan harus dibuat.

Biarkan saya mengingatkan anda tentang kelebihan utama plastik buih di atas bahan-bahan "tradisional" yang biasa digunakan untuk pembinaan bot seperti itu (kita tidak akan bercakap mengenai termoplastik yang belum tersedia). Polyfoam adalah ringan, mempunyai kekuatan yang mencukupi, kualiti penebat termal yang tinggi, dipotong dengan baik dan gergajian (busa seperti PS-1 dan PSBS dipotong dengan sempurna dengan tali nichrome yang dipanaskan dengan menyambungkan arus elektrik kepadanya), terpaku dengan baik. Sebaliknya, adalah mustahil untuk menekuk busa.

Untuk menguji keupayaan gred buih PS-1, saya menjadikannya sebuah bot dayung tak dapat dilepaskan yang tidak dapat dipilih "Gamma", yang, dengan berat kira-kira 20 kg, mempunyai kapasiti beban 120 kg dan agak mudah untuk beroperasi, terutamanya semasa memancing di dalam kereta.

Dimensi utama kapal buih

Panjang maksimum, m 2.60

Lebar mengikut tolok satah, m 1.05

Lebar bawah, m 0.78

Papan ketinggian papan, m 0.38

Ketinggian papan dalam kaki, m 0.40

Apabila mereka bentuk, pilihan bentuk badan kapal ternyata menjadi yang paling sukar: adalah perlu membuat bot kecil yang fleksibel, mudah dibuat dan mudah keluar dari unsur rata.

Pada akhirnya, ternyata kapal yang diperbuat daripada buih dengan hidung transom dan belakang, bahagian depan yang terdepan, condong (dengan keruntuhan) dan bahagian bawah rata, agak dinaikkan ke buritan (sirip buritan dipasang di sini).

Lukisan teori lambung buih bot

Memotong bahagian-bahagian bot busa

Saya - selepas transom; II - bahagian belakang (2 keping); III - bahagian belakang bahagian bawah; IV - papan (2 buah.); V - bawah; VI - hidung manik (2 buah.); VII - lembaran zygomatic (2 buah.); VIII - transom hidung.

Bahagian rata yang berasingan dengan ketebalan 30 mm membentuk struktur monolitik selepas gluing. Transom diperbuat daripada lembaran dua kali lebih tebal dan licin di sepanjang kontur. Bahagian yang menyambung bahagian-bahagian untuk disambung dipotong pada sudut, seperti ditunjukkan dalam lakaran bot. Ini memberi peningkatan dalam kawasan perekat sepanjang sendi dan agak memudahkan pemotongan kepingan, kerana tidak perlu mengira semula dimensi untuk ketebalan bahagian penyambung.

Pembinaan perahu buih boleh dibahagikan kepada tiga peringkat: kepingan pemotongan - bahagian-bahagian badan kapal; bahagian pemasangan di sendi - perhimpunan; ikatan dan penamat akhir.

Gambarajah sambungan sudut bahagian.

Untuk menggunakan bahan yang lebih berkesan apabila memotong helaian, saya cadangkan corak corak pemotongan dari kertas tebal. Selepas memotong semua bahagian di sepanjang tepi untuk disambung, sudut mesti dipotong - chamfer harus dipotong kepada nilai n (lihat lakaran di atas), yang ditentukan oleh formula bergantung pada sudut tengah a dan ketebalan lembaran 6:

Jika anda tidak mempunyai keyakinan terhadap kelurusan tepi, hanya satu daripadanya harus dipotong "pada sudut"; kelebihan menyertai ia perlu disesuaikan semasa pemasangan.

Untuk kemudahan memasang dan memasang, lebih baik untuk membuat tumpukan lima pasang "melintang" dan dua pasang "membujur" blok keel, menetapkan kedudukan bahagian bawah dan sisi, serta busur dan tegas transom.

Badan terpaku pada stok.

Pasting boleh dibuat oleh gam yang disyorkan untuk polyfoam. Saya menggunakan gam epoksi berdasarkan resin ED-5. Selepas gam telah berdiri sepenuhnya, ia telah mengasah pinggir keluasan papan dan meletakkan manik kayu di atasnya di sekeliling peralihan badan kapal - sebuah batang ek pada gam dan skru. Untuk kebolehpercayaan pada semua sudut dan sendi butt pada paras paras atas manik, di luar dikenakan jalur membujur yang diperbuat daripada aloi AMg (jalur 1.5X20, 130 mm panjang, di sebelah dari paksi sendi). Sirap pakan yang ditetapkan di bahagian bawah juga terikat dengan jalur yang sama.

Setelah puttying dan pelucutan, selongsong itu disalut dengan enamel nitro di bahagian luar dan dalam. Perlindungan ini ternyata cukup praktikal, jadi sangat mungkin dilakukan tanpa menampal busa dengan gentian kaca, dll.

Barangan yang boleh ditanggalkan, yang berkhidmat secara serentak sebagai hubungan silang, melengkung sisi, diperbuat daripada kayu di Gamme. Mereka akan menjadi lebih mudah jika mereka dipotong daripada plastik buih, dengan melayang di tepi tepi mengukuhkan slats kayu. Bank-bank digantung di sisi dengan bantuan klip - genggaman, terbengkalai dari sisa aloi AMG. Roda stereng digantung di atas pin, yang ditetapkan pada transom aft.

Setelah sudah mula menguji Gamma, saya masih meragukan ketepatan pilihan bahan, ketakutan untuk kekuatan badan buih. Walau bagaimanapun, dengan setiap keluar baru saya mendapat lebih banyak keyakinan dalam bot saya. Berenang dalam pelbagai keadaan, pengangkutan dan menyeret dengan seret, apabila sukar untuk mengecualikan segala macam pukulan, kadang-kadang sangat kuat, menunjukkan bahawa bot itu kuat (walaupun tidak diperbaiki oleh bank) dan boleh dipercayai. Dan tiada apa yang boleh dikatakan tentang kebolehbakaran: hampir mustahil untuk menenggelamkan Gamma. Bot buih mempunyai kelebihan khusus lain. Kekurangan pengambilan lengkap dan bubur apa pun membantu menjaga bahagian dalam bot bersih. Oleh kerana kualiti penebat haba buih yang baik dalam bot, anda boleh duduk terus di bahagian bawah; apabila dia ditarik ke darat, saya menetap di sana untuk malam itu tanpa mengambil risiko sejuk dari tanah.

Apabila mencadangkan polistirena untuk membuat angkat tasik cahaya, saya ingin menyebut satu daripada tolaknya: ia takut api! Dalam erti kata lain, perlu diingat bahawa jarak api boleh merosakkan bot anda; walaupun sentuhan rokok menyala mencairkan busa.

Bot buih buatan sendiri "menangkap" ikan dari kampung Rogozhkino di Don Rendah ke Sungai Kering di bawah takungan Tsimlyansk; mengembara hampir seluruh sungai Manych dan berada di takungan Veselovsky; melawat Sungai Tuzlov dan Gorsky cetek Don River, dan sebagainya.

Bot itu kecil dan sangat ringan, mudah diangkat dan dibawa oleh seorang. Penampilan bot itu tidak mengagumkan, tetapi ketika saya memancing, para nelayan bertanya kepada saya berkali-kali tentang bagaimana ia dibuat.

Semuanya bermula dengan keinginan untuk mempunyai bot yang paling mudah untuk diangkut dengan kereta.

Saya membaca semula beberapa majalah "Bot dan Kapal Layar" dan memutuskan untuk membuat bot mengikut cadangan tradisional dengan membina lambung fiberboard, diikuti dengan menampal gentian kaca pada resin epoksi.

Peringkat pemotongan dari fiberboard berjalan dengan lancar, ikatan dengan dawai menjadi lebih buruk kerana struktur keseluruhan merangkak tanpa memegang bentuk yang diingini.

Selepas beberapa kegunaan kepintaran semulajadi, bot masa depan indah menunjukkan bahagian bawah langit.

Sudah waktunya melekatkan gentian kaca.

Selepas beberapa percubaan, pembinaan yang luar biasa telah dimusnahkan dengan kelajuan yang tidak pernah berlaku sebelum ini.

Untuk merapikan serat kaca dengan resin epoksi, perlu mempunyai kemahiran yang saya tidak mempunyai serta pemikiran untuk mendapatkan wang dengan membuat perahu.

Pada masa pemusnahan bot masa depan, idea yang sangat sederhana dilahirkan di kepala saya, yang dengan cepat dimasukkan dalam bentuk material.

Kandungan itu dipindahkan dari halaman "Bot buatan sendiri untuk memancing" yang dibunuh hingga mati

Diharapkan penyuntingan yang serius.

Hari ini adalah Mei 2016

Bagaimana untuk membuat bot keluar dari busa dengan tangan anda sendiri

Busa lembaran dibeli dan, hanya boleh dijual, buih pembinaan.

Buih dipotong, dipintal dengan skru dan dilekatkan dengan buih.

Hasilnya hebat.

Bot buih:

- benar-benar tidak berkesudahan,

- beratnya sangat kecil

- cahaya pada dayung.

Bot itu tidak begitu cantik :), tetapi perkara utama bukan kecantikan tetapi kesan praktikal.

Mungkin cerita ini akan mendorong pemikiran seseorang ke arah yang betul.

Perahu telah lama terbiar di halaman. Ia mungkin lebih berguna.

- Panjang bot adalah 260 cm.

- Lembaga Pengarah ketinggian 34 cm.

- Lebar 100 sm.

- Ketebalan buih: papan 50 mm. bawah 70 mm.

Di bahagian tegak dan di busur disikat dengan skru papan. Mereka busuk dengan usia tua.