Ako vybudovať video z penového člna. Pena loď

O probléme malého rybárskeho člna sa rozhodlo nečakane jednoducho. Mal som penový plast, ktorý predtým slúžil ako krytina pre starý dom. Keď som bol oboznámený s technológiou stavby lode s penou, poznal proces prilepenia trupu sklenenými vláknami, stále som sa pozrel do "lodí a jácht" a podľa môjho prekvapenia som zistil, že opis takejto lode bol naposledy nájdený až v roku 1975. Považujem nedostatok pozornosti na takéto lode za nezaslúžený, pretože má množstvo nepopierateľných výhod ako penový plast. V člne je teplo, nie je rachot, čo je dôležité pri rybolove, má nízku hmotnosť a obrovskú rezervu vztlaku. Proces výstavby je jednoduchý a zaberie trochu času.

Základné údaje o lodi

Loď "Gamma", ktorú postavil Yu Nikiforov, mi nevyhovovala kvôli zložitosti dizajnu. Pre takúto loď postačuje mať jednoduchšie obrysy, s plochým, bez zdvíhania, spodného a priečneho nosa. Vyjadrenie Yu Nikiforova o využívaní „holého“ penového telesa bez lepenia skleného vlákna bolo tiež na pochybách. Na základe týchto úvah som postavil loď s použitím nasledujúcej technológie za pár dní z PVC peny. Prvý rez a riadil tri veľké listy peny. Z nich uviazol dno. Potom pomocou podpory, podobne ako rack-keelblock "Gamma", urobil finálnu montáž trupu. 40 mm hrubé penové dosky boli navzájom spojené epoxidovým lepidlom na báze ED-5 živice.

Polystyrén PVC môže byť nahradený iným typom PS-1 alebo PSBS. Tiež ostrý nôž a rezané pílou. Nikiforov narežte penový plastový niťrómový výplet, vyhrievaný jeho pripojením a elektrickou sieťou. Treba však pamätať na to, že PS peny obsahujúce styrén sa rozpúšťajú polyesterovými živicami, preto je možné prilepiť časti tela alebo prilepiť sklenými vláknami len na spojivo na báze epoxidu.

Teleso bez obalu zo sklenených vlákien váži 20 kg, avšak prevádzka takejto lode si vyžaduje veľkú starostlivosť, pretože pena sa rýchlo opotrebuje a aj dotyk zapálenej cigarety môže zničiť vaše dieťa. Ak chcete dať telo väčšiu tuhosť a silu, v tomto prípade by ste mali dať pár plechoviek, prasknutie na boku. Po obvode puzdra je potrebné na lepidlo a skrutky upevniť dubovú tyč - prírubu. Nie je zbytočné a na spodnej strane sú dva prúžky, ktoré ho chránia pred oderom pri ťahaní lode na breh. Je tiež nevyhnutné chrániť styčné spoje mimo skrine, prilepiť ich napríklad pásmi látky.

Rozhodli sme sa prelepiť skriňu zvonku laminátom. Hmotnosť trupu sa mierne zvýšila, ale životnosť lode sa zvýšila.

Namiesto nádoby používam malú penovú dosku: na nej som chránená bočnými stranami pred vetrom. Loď ide dobre pod veslá, ľahko sa vplíží do rákosu, vďaka pomerne ostrým nazálnym kontúram.

Veslá asi 2 m dlhé s plochými čepeľami 350X150 mm - typ kajaku. Pre použitie vonkajšieho motora musí byť priečnik zosilnený, ako je znázornené na obrázku.

Zvyčajne, amatérski stavitelia lodí, pri stretnutí s akýmkoľvek novým materiálom, ho hodnotia primárne z hľadiska použiteľnosti pre stavbu lode. Polyfoam nebol výnimkou. Okamžite sa začala používať ako izolácia, aby sa zabezpečila záplava pri stavbe sklených vlákien - na výrobu montážnych jednotiek. Ale z nejakého dôvodu sa pena nepoužíva ako hlavný konštrukčný materiál, aj keď podľa môjho názoru, malé lode, raketoplány a remorkéry, môžu a mali by byť z nej vyrobené.

inštrukcia

Vlastnosti peny a expandovaného polystyrénu

Vysoká tepelná izolácia. Pokiaľ ide o zadržiavanie tepla, penový plast predbieha väčšinu izolačných materiálov.

Zmierniť. Vďaka svojej účinnosti váži penový plast prekvapivo málo, pretože 98% jeho hmotnosti je vzduch. Ak porovnáte expandovaný polystyrén na tejto vlastnosti s inými izolačnými materiálmi, získa sa nasledujúci podiel:

Penová doska hrúbky 50 mm je:

, 100 mm minerálnej vlny;

, alebo 200 mm dreva;

, alebo 325 mm expandovaná hlina;

, alebo 900 mm tehál;

, alebo 1400 mm betónu.

Z toho sa ukazuje, že izolácia peny, s prihliadnutím na montážne práce, stojí 20-50 krát menej ako izolácia iných materiálov. A jeho použitie ušetrí viac peňazí na vykurovaní!

Vlastnosti peny

Environmentálna šetrnosť. Absolútne bezpečné, preto sa používa aj v potravinárskom priemysle. Polystyrén zabraňuje tvorbe baktérií a plesní. Môže sa voľne používať pri teplotách od - 60 do + 80 stupňov.

Bezpečnosť. Je známe, že počas spaľovania bude pena emitovať rovnaké prvky ako drevo na horenie. Najnovšie vylepšenia nám umožňujú dať pene odolnosť voči ohňu. Látka obsiahnutá v penovom plastovom retardéri horenia zabraňuje spaľovaniu a podporuje samozhášanie. Týka sa skupiny horľavosti G4.

Vodotesný. Pena počas roka absorbuje vlhkosť od 1,5 do 3,5%. To hovorí o jeho vysokej úrovni odolnosti voči vlhkosti. Stojí za zmienku, že existuje priamy vzťah medzi priedušnosťou a odolnosťou peny proti vlhkosti. Prvá funkcia zvyšuje druhú. Táto nehnuteľnosť umožňuje domom „dýchať“.

Sila. Vplyvom mechanického zaťaženia penového plastu - polystyrénovej peny sa pozoruje viskoelastická reakcia, ktorá zaručuje jeho vysokú pevnosť. Jeho pevnosť v tlaku je aspoň 0,04-0,20 MPa. Zároveň si materiál zachováva svoju pôvodnú veľkosť a nemení umiestnenie.

Zvuková izolácia. Povrchová úprava peny umožňuje zvýšiť ochranu proti vonkajšiemu hluku o 2-4 dB.

zariadenie

Technológia výroby peny

Základom peny je polystyrén - termoplastický polymér. Vďaka svojej odolnosti voči vode, schopnosti mať akýkoľvek tvar pod vplyvom teploty, mrazuvzdornosti, je polystyrén široko používaný v priemysle (prípad použitia: vytvorenie nádoby na jogurt). Avšak polystyrén je stále nepoplast.

Vyrába sa penením polystyrénových granúl. Po penení sa spracujú horúcou vodnou parou, po ktorej sa celý postup opakuje.

Spôsoby cyklického penenia môžu významne znížiť hustotu polystyrénových granúl, čo vedie k zníženiu ich hmotnosti. Po sekundárnom penení je potrebné penu vysušiť. Sušenie je odstránenie zvyškovej vlhkosti z povrchu penového polystyrénu (voda nevstupuje do vnútra - penový vodotesný materiál).

Sušenie prebieha na čerstvom vzduchu - v tomto štádiu vzduch vyplní póry materiálu a získa kompletný tvar. Veľkosť granúl sa môže pohybovať od 5 do 15 milimetrov.

Sušený expandovaný polystyrén potrebuje tvarovanie. Spracovaný materiál sa lisuje špeciálnymi strojmi a podrobí sa terciárnemu spracovaniu horúcou parou. V dôsledku tvarovania vyzerá ako blok bielej farby určitej hrúbky. Blok je rozrezaný na požadované formuláre av tomto formulári je odoslaný zákazníkovi.

Dôležité: pena môže byť rezaná nielen v súlade s typickými parametrami, ale aj v súlade s individuálnymi rozmermi potrebnými pre konkrétnu konštrukciu.

Rezanie polystyrénu sa vykonáva na strojoch s horizontálnym a vertikálnym rezaním. Pri rezaní jeho konštrukcia nie je poškodená, tvarovanie je rýchle. Jediný technologický stav: teplota v dielni, kde sa vykonáva rezanie, by nemala klesnúť pod 18ºС, inak sa pena rozpadne (rozpadne).

Ďalšou črtou výroby: samotná technológia a suroviny sú relatívne lacné, čo môže výrazne znížiť náklady na konečný produkt. Je bezpečné povedať, že pena nie je len bezpečná a spoľahlivá izolácia, ale aj jedna z najlacnejších.

Nízka cena materiálu v kombinácii s jeho funkčnosťou ho robí mimoriadne obľúbeným v stavebníctve.

Urob to sám

Trvanlivosť a trvanlivosť polyfoamu

Pena nemá vysokú hustotu (50 krát nižšiu ako voda), ale vykazuje vynikajúcu odolnosť voči rovnomernému mechanickému zaťaženiu, ako v ťahu, tak aj v tlaku.

Polyfoam je schopný odolávať tlaku celé roky bez toho, aby sa zdeformoval, bez zrútenia a bez zmeny fyzikálnych vlastností. Živé ilustrácie môžu byť jeho rozsiahle použitie pri stavbe dráh. Index pevnosti do značnej miery závisí od hrúbky polystyrénovej penovej dosky a od dodržiavania pravidiel jej inštalácie.

Trvanlivosť peny bola zistená v priebehu výskumu, a to ako v laboratóriu, tak v prírodných podmienkach. Vzhľadom k tomu, expandovaný polystyrén je v skutočnosti plast, vedci očakávali, že získajú vysokú úroveň trvanlivosti. Počas výskumu boli ich očakávania plne odôvodnené.

Expandovaný polystyrén je teda schopný udržať si svoje pôvodné termofyzikálne vlastnosti niekoľko desaťročí, bez toho, aby sa deformoval a bez straty svojej štruktúry. Bolo tiež zistené, že je schopná odolať krátkodobému vystaveniu nízkym (limitným -180ºС) a vysokým (+ 95ºС) teplotám. Vďaka tomu je polystyrénová pena ideálnym izolačným materiálom v ruskom podnebí a tiež rozširuje rozsah použitia materiálu - napríklad jeho kontakt s roztaveným bitúmenom.

Konštrukcia lode začína výrobou papierových vzorov všetkých bočných, spodných a prepážkových preglejkových častí. Po tom, začnú rezať preglejky, pretože všetky kusy musia byť rezané pozdĺž vlákien vonkajších vrstiev (košele). Na spracovanie koncov sa použije malý príspevok. Podrobnosti o stranách a priedeloch sú narezané v pároch. Potom sa pre pozdĺžne a priečne uloženie prestrihnú lamely. Obrobky musia byť označené dvojitým číslovaním: prvá číslica je číslo sekcie a druhé číslo dielu (napríklad 3-11 atď.).

Na vzoroch ceruzkou položte presný obrys a miesto lepenia detailov súpravy (laty). Oba povrchy sú natreté lepidlom, pritlačené na lamely. Klouby sa pripájajú do polovice stromu. Pre ochranu proti pošmyknutiu sú rohy dočasne uchopené malými klincami (nie celkom). Tesne pred vytvrdnutím lepidla sa guľôčka otočila a lamely sa upevnili na stranu preglejky pomocou 2 x 10 skrutiek "had" s rozstupom 50-60 mm. Prefabrikáty pre vnútorné priedely a priečny rez urobia to isté. Pre nosovú sekciu nie je možné použiť rovné lamely - sú vyrobené z lepenej preglejky. Za týmto účelom odrežte 16 úzkych (30-32 mm) pásikov z preglejky dlhej 650 mm. Na hrubej doske s rozmermi 700 x 200 mm sa nakreslia kontúry horných (voľných nosníkov) a dolných (zygomatických strink) v životnej veľkosti. Obrys je vyplnený klincami 75 mm do hĺbky 15-20 mm. Potom sa prázdne prúžky rozmazajú lepidlom a vložia sa do šablóny tvorenej klincami. Aby sa prúžky počas sušenia pevnejšie utiahli, prechádza hadom v hornej časti nechtov povraz. Rovnakým spôsobom sa prilepí aj druhý pár polotovarov. Okraje lepených polotovarov sa spracúvajú so súborom a brúsnym papierom.

Z dubového baru je vyrezaný driek (čelo luku). Na upevnenie koncov blatníkov a zygomatic- kých výstuží v nej vytvárajú bočné drážky. Potom sa zygomatické výstuže, stonka a nosná prepážka spoja s lepidlom a skrutkami a horná časť drieku sa pripojí k hornej časti prepážky s dočasným prúžkom na skrutkách. Potom sa guľôčky polotovaru ihneď nalepia na lepidlo a skrutky a vrcholy plotov sa na nich „obalia“. Je potrebné skontrolovať symetriu celej konštrukcie.

Za deň, keď sa lepidlo „uchopí“, položí sa dno a paluba, v ktorej je predrezaný otvor 180x200 mm pre poklop batožinového priestoru. Potom na jeden list papiera (výhodne grafický papier) natiahnite jeden do druhého štvorca a obrys nosovej časti, zodpovedajúci veľkosti hornej časti budúcej lode - to uľahčí vzájomné zlepenie častí a eliminuje potrebu opraviť skreslenie. Na podlahe, na hárku papiera - šablóne, sú všetky časti zmontované na lepidlo a skrutky - najprv na bokoch a priedeloch a potom na spodných listoch. Potom sa namontujú a namontujú blatníky (s hrotmi a objímkami), loď sa dočasne zmontuje so skrutkami a upraví a uloží do súboru a brúsneho papiera. Táto operácia by sa mala vykonať dvakrát.

Všetky sekcie a polotovary spodných šnúr sú dvakrát impregnované horúcim ľanovým semenom. Po druhej impregnácii sa inkubuje 4-5 dní. Vysušené časti sa jemne zoškrabujú brúsnym papierom a opäť sa spoja na konečnú kontrolu všetkých spojov. Vonkajšie časti sa potom utrú tampónom namočeným v benzíne alebo lakovom benzíne, aby sa povrch odmastil.

Potom sa spodná časť všetkých piatich častí prelepí sklenenou tkaninou na epoxidovom lepidle pridaním 10-15% acetónu ako riedidla. Hrany látky sú preložené a sklopené do strán o 50-80 mm. Zároveň úzke pásy - zvyšky zo sklených vlákien na rovnakom epoxidovom lepidle fixujú všetky vonkajšie rohy sekcií. Bezprostredne pred nanesením živice sa na spodok nanesie striebro nanesené rovnakým lepidlom a upevní sa 3x15 skrutkami s rozstupom 80-100 mm.

O dva dni neskôr (48 hodín) po vytvrdnutí živice sa loď znovu spracuje s brúsnym papierom (najmä na okraji sklenenej tkaniny) a potom sa natrie prvou vrstvou farby. Po vyschnutí náterovej hmoty sa namontujú všetky kovové časti, napojia sa prepojovacie káble, montáž sedadiel (plechoviek) a kryt poklopu. Držiaky zámkov sú vyrábané nitovaním z duralových materiálov vhodnej hrúbky. V extrémnom prípade je vyrobený z dubového alebo bukového dreva s oceľovým pásom. Veslá (skladacie, hojdačka) sa vyrábajú z troch odrezkov z lopaty, hliníkových rúrok vhodného priemeru, tesne priliehajúcich do druhých a hliníkových kotúčov s rozmermi 150x400x1,5 mm. V druhej, tretej a štvrtej časti je žiaduce, aby sa svetelný tok pozdĺž dĺžky úsekov šírky asi 400 mm. Sú vyrobené z koľajníc 10x15 mm s rozstupom 25 mm, spojených tromi úzkymi priečnymi duralovými pásmi.

Kábel je zaistený slučkou v napínači z miesta kýlu priečky; potom ide po oboch stranách kýlového stringu k stonke; na stopke prechádza dvakrát v drážkach pod krycou doskou a vracia sa k zadnej časti pozdĺž blatníkov; konce káblov sú upevnené v napínačoch v horných rohoch priečnika (šnúrky). Čas na výstavbu lode bude trvať asi 150-200 hodín (záleží na truhlári "kvalifikácia" amatérskeho).

firma

Vlastnosti peny

Po prvé, vyžarujú tepelné vlastnosti penového plastu. Ide o vynikajúci izolačný materiál, ktorý sa používa takmer vo všetkých oblastiach výstavby priemyselných a občianskych stavieb. Tepelná vodivosť polystyrénu je 3-krát nižšia ako tepelná vodivosť expandovaného ílu a dreva a 17,5-krát nižšia ako tepelná vodivosť tehál.

Pre porovnanie, ak si vezmete 12 cm peny, sú rovné asi 210 cm muriva. Takéto tepelné vlastnosti polystyrénu môžu výrazne ušetriť energiu, ktorá sa vynaloží na vykurovanie priestorov. Okrem toho má tento materiál vynikajúce zvukovo izolačné vlastnosti. To je vysvetlené predovšetkým poréznou štruktúrou dosiek. Čím hrubší materiál, tým lepšia bude izolácia.

Dôležitou vlastnosťou peny je tiež jej odolnosť voči rôznym chemickým vplyvom, pretože je vyrobená z ekologicky šetrných zložiek. Nevytvára prostredie priaznivé pre rozvoj húb a plesní, takže počas prevádzky prakticky neexistujú žiadne problémy. A samozrejme nie je nemožné nezaznamenať jeho odolnosť voči vlhkosti a ohňu.

Nepodporuje horenie. Zároveň je však schopný emitovať škodlivé plyny (to je jeho nepopierateľný mínus).

Trvanlivosť materiálu a jeho vysoká pevnosť umožňuje jeho použitie pri stavbe najzávažnejších stavieb a stavieb. Početné testy ukázali, že pena je schopná odolať významným mechanickým zaťaženiam a nie je deformovaná. Jednoducho to stačí, pretože má malú hmotnosť.

charakteristiky

Polystyrén a jeho vlastnosti

Náklady na vykurovanie sa každoročne zvyšujú súbežne s rastúcimi nákladmi na energiu. A zároveň, v chladnom období, sa teplo doslova vyparí z domu. Tepelné straty sú naozaj obrovské. Prevažná väčšina budov v Rusku, ktoré nie sú ohrievané ochrannými materiálmi, stráca viac ako 600 gigalom tepla na meter štvorcový. Pre porovnanie, v Nemecku je rovnaký ukazovateľ rovný 40 gigalom. Materiál nazývaný polystyrén pomôže vyriešiť problém veľkých tepelných strát. Expandovaný polystyrén má celý rad charakteristík.

Tepelná vodivosť

Materiál má vynikajúce tepelno-izolačné vlastnosti, predovšetkým vďaka konštrukcii. Štruktúra polystyrénu je súbor guľôčok, ktoré sú navzájom spojené, z ktorých každý pozostáva z veľkého množstva buniek so vzduchom vnútri. Tento vzduch nie je schopný sa pohybovať a plní funkciu tepelného izolátora. Tepelná vodivosť materiálu sa zvyšuje so zvyšujúcou sa hustotou. Polystyrén si zachováva svoje vlastnosti v rozsahu teplôt -50 až +75.

Absorpcia vlhkosti a priepustnosť pár

Extrudovaný polystyrén v porovnaní s polystyrénom má oveľa vyššiu priepustnosť pre pary vďaka tomu, že para preniká do guľôčok, ktoré tvoria základ materiálu (a tým aj do ich buniek) pozdĺž strán rezaných počas procesu tvarovania (pena je tvarovaná bez rezania). Pri absorpcii vlhkosti je všetko opačné: priepustnosť pre vlhkosť je väčšia, pretože penový polystyrén je hustejší ako pena.

pevnosť

Vďaka prítomnosti silnejších väzieb medzi molekulami extrudovanej polystyrénovej peny je jej pevnosť vyššia ako pevnosť peny. Preto sa pena používa menej a menej.

Reakcia na organické a chemické výrobky

Expandovaný polystyrén nereaguje na roztoky mydla a soli, podzemných vôd, emulzií, minerálnych hnojív, roztokov na báze sadry, cementu, živičných živíc, atď. Turpentín, acetón, sušiace oleje a niektoré typy lakov majú negatívny účinok (až do rozpustenia). Ultrafialové žiarenie je škodlivé pre otvorené povrchy materiálu - stratí sa pevnosť a elasticita, pena nie je výnimkou. Okamžite sa začala používať ako izolácia, aby sa zabezpečila záplava pri stavbe sklených vlákien - na výrobu montážnych jednotiek. Ale z nejakého dôvodu sa pena nepoužíva ako hlavný konštrukčný materiál, hoci podľa môjho názoru malé lode, raketoplány, tuziki a jednoduché domáce člny môžu a mali by byť z nej vyrobené. Dovoľte mi pripomenúť vám hlavné výhody penového plastu nad „tradičnými“ materiálmi bežne používanými na stavbu takýchto lodí (nebudeme hovoriť o termoplastoch, ktoré ešte nie sú k dispozícii).

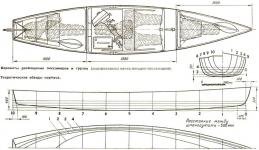

Pěnoplast je ľahký, má dostatočnú pevnosť, vysokú tepelnoizolačnú kvalitu, je dobre rezaný a rezaný (peny ako PS-1 a PSBS sú dokonale narezané nikyromovým šnúrkou vyhrievanou pripojením elektrického prúdu), dobre prilepené. Na druhej strane nie je možné ohýbať penu. Na otestovanie schopnosti penovej triedy PS-1 som z neho urobil neselektívnu veslovaciu loď "Gamma", ktorá s hmotnosťou asi 20 kg má nosnosť 120 kg a je veľmi pohodlná na prevádzku, najmä pri rybolove v aute. Hlavné rozmery lode: Dĺžka je najväčšia, m 2,60 Šírka naprieč šírkou dosky, m 1,05 Šírka cez dno, m 0,78 Výška dosky uprostred lode, m 0,38 Výška dosky na končatinách, m 0,40 Spôsoby výroby lode sami! Pri navrhovaní sa ukázalo, že voľba formy trupu je najťažšia: bolo potrebné urobiť z plochých prvkov flexibilnú, ľahko vyrobiteľnú a pohodlnú loďku. Nakoniec sa ukázalo, že ide o tuzik s priečnym nosom a zadnou, kýlovou prednou časťou, šikmými (s rozpadnutými) stranami a plochým dnom mierne vyvýšeným až k zadnej časti (tu sa nachádza zadná plutva). Internetový obchod rybárskych výrobkov.

Domáce loď. AKO ULOŽIŤ LODU Z PENY „Gamma“ - čln z peny Pieskový čln (odporúčame sledovať domáce člny) „Gamma“ nad vodou. Zvyčajne, amatérski stavitelia lodí, pri stretnutí s akýmkoľvek novým materiálom, ho hodnotia primárne z hľadiska použiteľnosti pre stavbu lode. Polyfoam nebol výnimkou. Okamžite sa začala používať ako izolácia, aby sa zabezpečila záplava pri stavbe sklených vlákien - na výrobu montážnych jednotiek. Ale z nejakého dôvodu sa pena nepoužíva ako hlavný konštrukčný materiál, aj keď podľa môjho názoru, malé lode, raketoplány a remorkéry, môžu a mali by byť z nej vyrobené. Dovoľte mi pripomenúť vám hlavné výhody penového plastu nad „tradičnými“ materiálmi bežne používanými na stavbu takýchto lodí (nebudeme hovoriť o termoplastoch, ktoré ešte nie sú k dispozícii).

Pěnoplast je ľahký, má dostatočnú pevnosť, vysokú tepelnoizolačnú kvalitu, je dobre rezaný a rezaný (peny ako PS-1 a PSBS sú dokonale narezané nikyromovým šnúrkou vyhrievanou pripojením elektrického prúdu), dobre prilepené. Na druhej strane nie je možné ohýbať penu. Na otestovanie schopnosti penovej triedy PS-1 som z neho urobil neselektívnu veslovaciu loď "Gamma", ktorá s hmotnosťou asi 20 kg má nosnosť 120 kg a je veľmi pohodlná na prevádzku, najmä pri rybolove v aute. Hlavné rozmery lode: Dĺžka je najväčšia, m 2,60 Šírka po šírke roviny, m 1,05 Šírka cez dno, m 0,78 Výška dosky uprostred lode, m 0,38 Výška dosky na končatinách, m 0,40 Pri navrhovaní najťažšej veci Ukázalo sa, že je to voľba formy trupu: bolo potrebné urobiť prenosný, ľahko vyrobiteľný a pohodlný malý čln z plochých prvkov. Nakoniec sa ukázalo, že ide o tuzik s priečnym nosom a zadnou, kýlovou prednou časťou, šikmými (s rozpadnutými) stranami a plochým dnom mierne vyvýšeným až k zadnej časti (tu sa nachádza zadná plutva).

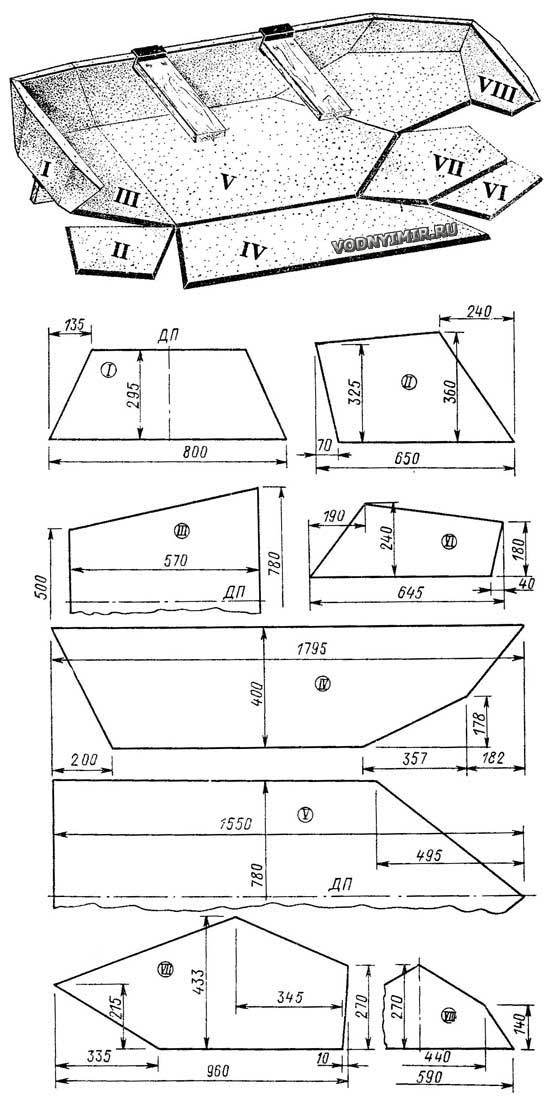

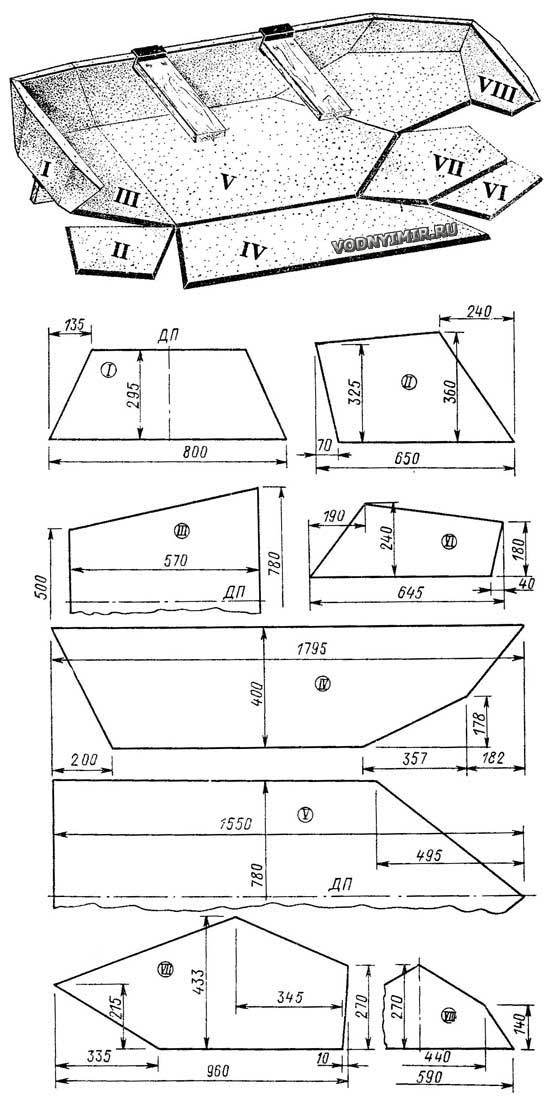

Teoretické kreslenie trupu lode z peny Teoretické kreslenie trupu lode z peny Rezanie častí lode z peny Rezanie častí lode z peny. zoom 1248х2642, 326 KB I - zadný transom; II - na zadnej strane (2 kusy); III - zadná časť dna; IV - doska (2 ks); V - dno; VI - nos korálky (2 ks); VII - zygomatický list (2 ks); VIII - nazálny transom. Samostatné ploché časti s hrúbkou 30 mm tvoria po nalepení monolitickú štruktúru. Priečky sú vyrobené z dvojnásobne hrubého plechu a hladko sklonené pozdĺž obrysu. Spojovacie hrany častí, ktoré sa majú spojiť, sa odrežú pod uhlom, ako je znázornené na náčrte. To vedie k zvýšeniu oblasti lepenia pozdĺž spojov a trochu zjednodušuje rezanie plechov, pretože nie je potrebné prepočítavať rozmery hrúbky spojovacieho dielu. Konštrukcia lode môže byť rozdelená do troch stupňov: rezné plechy - výroba častí trupu; montážne diely na spojoch - montáž; lepenie a konečná úprava. Pre efektívnejšie využitie materiálu pri rezaní plechov odporúčam vzory rezných vzorov z hrubého papiera. Ak nemáte dôveru v rovnosť okrajov, len jeden z nich by mal byť narezaný "pod uhlom"; hranové spojenie bude musieť byť prispôsobené počas montáže. Pre pohodlie pri montáži a montáži je najlepšie vytvoriť hromadu piatich párov „priečnych“ a dvoch párov „pozdĺžnych“ kýlových blokov, ktoré upevňujú polohu dna a bokov, ako aj luk a zadný priečnik. Lepenie môže byť vykonané akýmkoľvek lepidlom odporúčaným pre polyfoam.

Použil som epoxidové lepidlo na báze ED-5 živice. Potom, čo sa lepidlo úplne postavilo, zostrihol voľný okraj dosky a položil naň drevený korálek po obvode trupu - dubový pásik na lepidlo a skrutky. Pre spoľahlivosť vo všetkých rohoch a tupých spojoch na úrovni horného okraja pätky, vonkajšia strana uložila pozdĺžne pásy vyrobené zo zliatiny AMg (pás 1,5X20, 130 mm dlhý, na strane od osi spoja). Krmivo plávajúce na dne bolo tiež viazané rovnakým pásom. Po nanesení a odizolovaní sa puzdro potiahlo nitro smaltom na vonkajšej a vnútornej strane. Táto ochrana sa ukázala byť dosť praktická, takže je celkom možné bez lepenia sklenených vlákien penou, atď. Odnímateľné plechovky, ktoré súčasne slúžia ako priečne spoje, prasknú po stranách, sú vyrobené z dreva na Gamme. Budú jednoduchšie, ak budú vyrezané z penového plastu, behom okolo okrajov spevňujúcich drevených lamiel. Banky sú zavesené na bokoch pomocou svoriek - úchytiek, ohýbaných od zvyškov zliatiny AMg. Volant je zavesený na kolíkoch, umiestnených na zadnej časti. Po tom, čo som už začal testovať gama, som stále pochyboval o správnosti výberu materiálu, ktorý sa obával o pevnosť penového telesa. S každým novým odchodom som však získal viac a viac dôvery v moju loď. Kúpanie v rôznych podmienkach, doprava a ťahanie s drag, keď je ťažké vylúčiť všetky druhy rán, niekedy veľmi silný, ukázal, že loď je silná (aj keď nie je stanovená bankami) a spoľahlivé. A nie je čo povedať o záplave: je takmer nemožné utopiť Gammu. Tam je pena loď (pozri foto domáce hračky lode) a ďalšie špecifické výhody. Úplný nedostatok náboru a kaša pomáha udržiavať vnútro lode čisté. Vďaka dobrým tepelno-izolačným vlastnostiam peny v člne môžete sedieť priamo na dne; keď je vytiahnutá na breh, usadzujem sa tam na noc, bez toho, aby som riskovala chlad zeme. Pri odporúčaní polystyrénu na výrobu ľahkých tuzikových rakiet chcem spomenúť jeden z jeho mínusov: bojí sa ohňa! Inými slovami, treba mať na pamäti, že blízkosť ohňa môže pokaziť vašu loď; aj dotyk zapálenej cigarety roztaví penu.

Teoretické kreslenie je základom projektu akejkoľvek lode a bez neho sa nemôžete pri stavbe lode postaviť. Nakreslený na papieri je však nevhodný pre stavebné práce: malé meradlo vedie k chybám pri meraní a čo je najdôležitejšie, neumožňuje priamo označiť detaily prípadu.

Pre konštrukciu trupu lode musí byť teoretické kreslenie vyhotovené v plnej veľkosti. Takýto výkres sa nazýva rozloženie alebo návrh výkresu; je kreslená na plochej drevenej podlahe alebo na veľkých preglejkových listoch - námestí. Odchýlky pri uskutočňovaní námestia a odstraňovaní šablón z neho by nemali presiahnuť 1-2 mm. Aby sme prešli od teoretického kreslenia, vytvoreného v dizajne k mierke, k plazmovému, zostaví sa tabuľka podlahových súradníc. V tejto tabuľke sú ordináty vyznačené v plnej veľkosti, to znamená, že rozmery prevzaté z teoretického výkresu sú vynásobené jeho mierkou. Ordináty sú nastavené pre všetky zakrivené čiary teoretického kreslenia podľa rámcov a zoskupené podľa projekcií. Vodnej skupine sú dané výšky z hlavnej línie jazyka (klinovitý zárez v kýle a stonka pre opláštenie dosiek, ktoré sa k nim pridržiavajú), zadok, paluby, lícne kosti, kýl; v druhej skupine - polovičné šírky (z diametrálnej roviny, ďalej len DP) vodorysky, línií lícnej kosti a strán na palube; súradnice rýb. Niektoré rozmery, ako sú rozmery konštrukcie obrysu stonky a rebier, nie sú zahrnuté v tabuľke súradníc, ale zvyčajne sú uvedené na samotnom teoretickom výkrese.

Samozrejme, aby ste mohli použiť tabuľku na súradniciach, musíte vedieť, v akých vzdialenostiach sú rezné roviny umiestnené po jednom, to znamená, že vzdialenosť medzi rámcami je vzdialenosť, ako aj vzdialenosť medzi vodoryskou a medzi zadok.

Je známe, že poloha ktoréhokoľvek bodu v priestore je jednoznačne určená tromi súradnicami vzhľadom na tri vzájomne kolmé základné roviny. Ordinate table je súradnica, ktorá slúži na nastavenie polohy veľkého počtu bodov, ktoré určujú polohu povrchu trupu plavidla v priestore. Teda v číslach, vo veľmi vhodnej tabuľkovej forme, môže byť „naprogramovaný“ ľubovoľne zložitý tvar prípadu. Pre konštrukciu člna je potrebná takmer iba jedna projekcia teoretického výkresu - „telo“ a obrysy otočného čapu. Projekcie „Half-width“ a „Side“ sa používajú len pre zodpovedajúce riadky.

Ak chcete ušetriť miesto na námestí, môžete kresliť projekcie "Side" a "Semirashire" jeden na druhého. No, ak budú čiary rôzne farby. Na projekcii zboru by mali byť nakreslené vetvy pravej a ľavej strany rámu. Je lepšie kombinovať rebrá (farbou čiar) do luku a zadných skupín (počítajúc od strednej časti).

Použitie nepresne vytvoreného teoretického kreslenia môže viesť k zmenám. S rozložením rozloženia môže staviteľ na ňu nakresliť akúkoľvek časť trupu v plnej veľkosti. Existuje len málo takýchto detailov. Jedná sa predovšetkým o kýl, stonku, zadný krík, transom, knopa, pleteniny nápadov a drevené tyče. To všetko predstavuje jazýček nádoby. Záložku vďačí za svoj názov skutočnosti, že keď sa zostavila, tvorí, ako to bolo, základ celého súboru - kostra plavidla. Výška kýlu je obvykle vyznačená na konštrukčnom nákrese v niekoľkých úsekoch, pričom šírka sa berie do úvahy s prihliadnutím na polovicu šírky jazýčka zo stola súradníc. Prierez kýlu, podobne ako akékoľvek iné pozdĺžne spojenie, sa dá ľahko postaviť priamo na projekciu „Projekcia“ na akomkoľvek teoretickom rámci. Ak chcete vypočítať jazyk na stopke, musíte použiť inú projekciu - „Polovičná šírka“, na ktorej sú úseky stonky pozdĺž vodných čiar prezentované v ich skutočnej forme.

Pomocou značky na námestí vytvárajú šablóny, pre ktoré je ľahké rozložiť detaily záložky na drevené polotovary a potom ich spracovať do „čistej veľkosti“, ktorá presne zodpovedá teoretickému nákresu. Ďalšie detaily komplexného tvaru sú nakreslené na námestí, napríklad základové tyče pre motor (poloha osy hriadeľa musí byť najprv označená), je špecifikovaná poloha pozdĺžnych článkov a sú znázornené ich prierezy na rámoch (v prípade potreby sú v priečnej súprave vyhotovené výrezy na prechod šnúr).

Amatérsky staviteľ nemôže vždy úplne vyvodiť teoretický nákres aj malého člna, pretože je potrebné mať dosť veľký voľný priestor, vhodné nástroje: dlhé ohybné lamely - pravidlá, svorky - krysy na upevnenie polohy zakrivených koľajníc atď. d., a čo je najdôležitejšie - dostatočné zručnosti. S tabuľkou súradníc sa môžete obmedziť na rozpad iba jednej, najpotrebnejšej a malej plochy v projekcii - „Case“, položiť ju na hárok hrubého papiera, ktorý sa dá ľahko zložiť do rolky a odstrániť počas prestávok v práci. Ak na takomto improvizovanom námestí nakreslíte aj obrys stonky a uhol sklonu priečnika, bude to stačiť na montáž trupu.

Je však možné upustiť od rozpadu jednej projekcie „prípadu“ len vtedy, ak sú na teoretickom náčrte, ktorý je súčasťou súpravy trupu lode, postavené praktické rámy. Ak sa rámy teoretického nákresu nezhodujú s praktickými rámami, je potrebné na námestie rozbiť aspoň jednu ďalšiu projekciu - „Polovičná šírka“. Po vyznačení polohy praktických rámov na projekcii „polovičnej šírky“ v súlade s rámom definovaným konštrukčným výkresom (výkres, ktorý zobrazuje všetky súčasti a detaily konštrukcie trupu so základnými rozmermi) odstráňte súradnice vodorysky z týchto rámov na rámoch a preneste ich do projekcie „bývania“ , Aby sa vydržali kontúry konštrukcie teoretického náčrtu (a až potom sa kvalita a vzhľad nádoby zhodujú s projektovanou), je potrebné poznať pravidlo o polohe teoretických línií konštrukčných prvkov trupu.

Teoretická čiara je čiara povrchu konštrukčného prvku, ktorá sa zhoduje s čiarou teoretického nákresu. Takéto linky pre drevené plavidlo s doskou alebo obložením sú:

vonkajšiu líniu kože; pri výrobe rámov, čapov a kýlov by mala byť hrúbka kože uložená smerom dovnútra od teoretických línií týchto prvkov;

čiara vnútorného povrchu podlahy paluby, inými slovami, horný okraj nosníka, ktorý sa zhoduje s čiarou nosníka teoretického výkresu;

zadnú hranu nosových rámov a nosný okraj zadných rámov;

pri výrobe rámov a prepážok pri rozpade plazmy (mínus hrúbka kože) je potrebné striktne dodržiavať pravidlo teoretických línií, potom pri inštalácii pokožky sa pri odstraňovaní korálkov strihanie okrajov nemení;

hrana carlingu a šnúr, obrátená KDP.

Pri delení námestia z preglejky a plastových lodí by sa spravidla nemala brať do úvahy hrúbka pokovovania, t.j. obrysy rámov sú tiež teoretickými čiarami (ak sa odchyľujú od tohto všeobecného pravidla, zodpovedajúca tabuľka by mala byť vyznačená v tabuľke súradníc). Všetky teoretické čiary konštrukčných prvkov sú prerazené do výkresového výkresu a už sú z nich vzaté potrebné rozmery a vzory. Na výrobu dielov presne podľa výkresu nie je všetko. Je potrebné ich správne umiestniť, tzn. Upevniť každý detail tak, aby jeho poloha vzhľadom na tri referenčné roviny: hlavná (na výšku), diametrálna (na šírku) a stredná časť (plná) - presne zodpovedala teoretickému nákresu a plazme , Pri príprave súčiastok sa preto poloha riadiacich línií prenesie z pokovovacieho výkresu: DP, čiara ponoru alebo akékoľvek ďalšie čiary rovnobežné s nimi s vyznačením vzdialenosti k nim. Pravá, napríklad poloha dielu je úplne určená číslom rámu; ak to nestačí, zobrazí sa vzdialenosť k najbližšiemu rámčeku.

Domáce skladacie loď Matryoshka

„Matryoshka-boat“ vyrobený z preglejky v dizajne L. Afrina sa skladá z častí, ktoré sa počas prepravy skladajú jeden do druhého, ako bábika-matryoshka (obr. 1). Takáto loď je ľahká a pohodlná na prepravu, môže byť prepravovaná autobusom alebo vlakom. Je veľmi ľahko vyrobiteľná a váži iba 12-17 kg. Nosnosť je 100-110 kg.

Obr. 1. Konštrukcia lode z dvoch častí: 1 - opláštenie; 2,3,4 - údaje o lodi; 5 - hrable

Pre výrobu lode bude potrebovať:

dva listy 4 mm preglejky veľkosti 1525 x 1525 mm

šírka borovicovej dosky je 1,5-2 cm

tenké lamely

plechová lišta 2-2,5 cm široká (môže byť vyrezaná z plechoviek)

sušiaci olej

olejová farba

50 mm klince.

Po prvé, dve preglejkové polotovary 1 a polotovary 2, 3 a 4 sú vyrezané z preglejky, potom čo boli oboustranne potiahnuté preglejkami. Vystrihnúť polotovary a listy z preglejky v spojoch sú potiahnuté silnou olejovou farbou, lepidlo "Phoenix", "Unikum" alebo epoxidové lepidlo.

Potom sa preglejkový kryt 1 priblíži k častiam 2, 3 a 4. Aby sa zabránilo odrezaniu na okrajoch preglejky, vyvŕtajte otvory pozdĺž okrajov skrine vrtákom Ø2 mm. Zostavené lukové a zadné časti člna sú spojené tak, že luk sa nachádza na zadnej časti o 3-4 cm, všetky spoje sú pokryté cínovými pásikmi a pred čalúnením pokrývajú povrch hrubou olejovou farbou. Po tom klinec kýlu na dne lode a lamiel po stranách.

Hotový čln je ošetrený vo vnútri a von s horúcim ľanovým olejom a po vysušení je nádoba na oboch stranách pokrytá dvoma vrstvami olejovej farby, opatrne zatavením všetkých drážok a drážok. Luk lode je vyrobený z hustej stavebnej peny, ktorej listy sú zlepené epoxidovým lepidlom alebo olejovou farbou na prírodnom vysúšajúcom oleji. Potom je nos lode zakrytý dvoma alebo tromi vrstvami gázy, nasiaknutými epoxidovým lepidlom alebo olejovou farbou na prírodnom vysúšajúcom oleji. Hotový nos je pripevnený k nosovej doske dvoma skrutkami. Krmovina je tiež vyrobená z penového plastu.

Veslá lode sa zdvojnásobia, ako na kajaku. Celková dĺžka pádla je 220-240 cm, môžete použiť hotové kovové alebo drevené kajakové pádlá, ktoré sú komerčne dostupné.

Zvyčajne, amatérski stavitelia lodí, pri stretnutí s akýmkoľvek novým materiálom, ho hodnotia primárne z hľadiska použiteľnosti pre stavbu lode. Polyfoam nebol výnimkou. Okamžite sa začala používať ako izolácia, aby sa zabezpečila záplava pri stavbe sklených vlákien - na výrobu montážnych jednotiek. Ale z nejakého dôvodu nie je pena používaná ako hlavný konštrukčný materiál, hoci podľa môjho názoru môže a mala by byť z nej vyrobená.

Dovoľte mi pripomenúť vám hlavné výhody penového plastu nad „tradičnými“ materiálmi bežne používanými na stavbu takýchto lodí (nebudeme hovoriť o termoplastoch, ktoré ešte nie sú k dispozícii). Pěnoplast je ľahký, má dostatočnú pevnosť, vysokú tepelnoizolačnú kvalitu, je dobre rezaný a rezaný (peny ako PS-1 a PSBS sú dokonale narezané nikyromovým šnúrkou vyhrievanou pripojením elektrického prúdu), dobre prilepené. Na druhej strane nie je možné ohýbať penu.

Na otestovanie schopnosti penovej triedy PS-1 som z neho urobil neselektívnu veslovaciu loď "Gamma", ktorá s hmotnosťou asi 20 kg má nosnosť 120 kg a je veľmi pohodlná na prevádzku, najmä pri rybolove v aute.

Pri navrhovaní sa ukázalo, že voľba formy trupu je najťažšia: bolo potrebné urobiť z plochých prvkov flexibilnú, ľahko vyrobiteľnú a pohodlnú loďku.

Nakoniec sa ukázalo, že loď je vyrobená z peny s priečnym nosom a zadnou, kýlovou prednou časťou, šikmými (s rozpadnutými) stranami a plochým dnom, trochu vyvýšeným k zadnej časti (tu je inštalované zadné plutvo).

zoom, 1248х2642, 326 KB

I - zadný priečny rez; II - na zadnej strane (2 kusy); III - zadná časť dna; IV - doska (2 ks); V - dno; VI - nos korálky (2 ks); VII - zygomatický list (2 ks); VIII - nazálny transom.

Samostatné ploché časti s hrúbkou 30 mm tvoria po nalepení monolitickú štruktúru. Priečky sú vyrobené z dvojnásobne hrubého plechu a hladko sklonené pozdĺž obrysu. Spojovacie hrany častí, ktoré sa majú spojiť, sú narezané pod uhlom, ako je znázornené na obr. To vedie k zvýšeniu oblasti lepenia pozdĺž spojov a trochu zjednodušuje rezanie plechov, pretože nie je potrebné prepočítavať rozmery hrúbky spojovacieho dielu.

Konštrukcia penového člna môže byť rozdelená do troch stupňov: listy na krájanie - výroba častí tela; montážne diely na spojoch - montáž; lepenie a konečná úprava.

Pre efektívnejšie využitie materiálu pri rezaní plechov odporúčam vzory rezných vzorov z hrubého papiera. Po odrezaní všetkých častí pozdĺž hrany, ktorá sa má spojiť, musí byť uhol odrezaný - skosenie by malo byť narezané na hodnotu n (pozri náčrt vyššie), ktorá je určená vzorcom v závislosti od stredového uhla a a hrúbky listu 6:

Ak nemáte dôveru v rovnosť okrajov, len jeden z nich by mal byť narezaný "pod uhlom"; hranové spojenie bude musieť byť prispôsobené počas montáže.

Pre pohodlie pri montáži a montáži je najlepšie vytvoriť hromadu piatich párov „priečnych“ a dvoch párov „pozdĺžnych“ kýlových blokov, ktoré upevňujú polohu dna a bokov, ako aj luk a zadný priečnik.

Lepenie môže byť vykonané akýmkoľvek lepidlom odporúčaným pre polyfoam. Použil som epoxidové lepidlo na báze ED-5 živice. Potom, čo sa lepidlo úplne postavilo, zostrihol voľný okraj dosky a položil naň drevený korálek po obvode trupu - dubový pásik na lepidlo a skrutky. Pre spoľahlivosť vo všetkých rohoch a tupých spojoch na úrovni horného okraja pätky, vonkajšia strana uložila pozdĺžne pásy vyrobené zo zliatiny AMg (pás 1,5X20, 130 mm dlhý, na strane od osi spoja). Krmivo plávajúce na dne bolo tiež viazané rovnakým pásom.

Po nanesení a odizolovaní sa puzdro potiahlo nitro smaltom na vonkajšej a vnútornej strane. Táto ochrana sa ukázala byť prakticky dostatočná, takže je celkom možné bez lepenia peny so sklenenými vláknami atď.

Odnímateľné poháre, ktoré slúžia súčasne ako priečky, klenuté po stranách, sú vyrobené z dreva na Gamme. Budú jednoduchšie, ak budú vyrezané z penového plastu, behom okolo okrajov spevňujúcich drevených lamiel. Banky sú zavesené na bokoch pomocou svoriek - úchytiek, ohýbaných od zvyškov zliatiny AMg. Volant je zavesený na kolíkoch, umiestnených na zadnej časti.

Po tom, čo som už začal testovať gama, som stále pochyboval o správnosti výberu materiálu, ktorý sa obával o pevnosť penového telesa. S každým novým odchodom som však získal viac a viac dôvery v moju loď. Kúpanie v rôznych podmienkach, doprava a ťahanie s drag, keď je ťažké vylúčiť všetky druhy rán, niekedy veľmi silný, ukázal, že loď je silná (aj keď nie je stanovená bankami) a spoľahlivé. A nie je čo povedať o záplave: je takmer nemožné utopiť Gammu. Pieskový čln má ďalšie špecifické výhody. Úplný nedostatok náboru a kaša pomáha udržiavať vnútro lode čisté. Vďaka dobrým tepelno-izolačným vlastnostiam peny v člne môžete sedieť priamo na dne; keď je vytiahnutá na breh, usadzujem sa tam na noc, bez toho, aby som riskovala chlad zeme.

Pri odporúčaní polystyrénu na výrobu ľahkých tuzikových rakiet chcem spomenúť jeden z jeho mínusov: bojí sa ohňa! Inými slovami, treba mať na pamäti, že blízkosť ohňa môže pokaziť vašu loď; aj dotyk zapálenej cigarety roztaví penu.

Zvyčajne, amatérski stavitelia lodí, pri stretnutí s akýmkoľvek novým materiálom, ho hodnotia primárne z hľadiska použiteľnosti pre stavbu lode. Polyfoam nebol výnimkou. Okamžite sa začala používať ako izolácia, aby sa zabezpečila záplava pri stavbe sklených vlákien - na výrobu montážnych jednotiek. Ale z nejakého dôvodu sa pena nepoužíva ako hlavný konštrukčný materiál, aj keď podľa môjho názoru, malé lode, raketoplány a remorkéry, môžu a mali by byť z nej vyrobené.

Dovoľte mi pripomenúť vám hlavné výhody penového plastu nad „tradičnými“ materiálmi bežne používanými na stavbu takýchto lodí (nebudeme hovoriť o termoplastoch, ktoré ešte nie sú k dispozícii). Pěnoplast je ľahký, má dostatočnú pevnosť, vysokú tepelnoizolačnú kvalitu, je dobre rezaný a rezaný (peny ako PS-1 a PSBS sú dokonale narezané nikyromovým šnúrkou vyhrievanou pripojením elektrického prúdu), dobre prilepené. Na druhej strane nie je možné ohýbať penu.

Na otestovanie schopnosti penovej triedy PS-1 som z neho urobil neselektívnu veslovaciu loď "Gamma", ktorá s hmotnosťou asi 20 kg má nosnosť 120 kg a je veľmi pohodlná na prevádzku, najmä pri rybolove v aute.

Hlavné rozmery penového člna

Maximálna dĺžka, m 2,60

Šírka podľa roviny, m 1,05

Šírka dna, m 0,78

Výška stredovej lode, m 0,38

Výška dosky v končatinách, m 0,40

Pri navrhovaní sa ukázalo, že voľba formy trupu je najťažšia: bolo potrebné urobiť z plochých prvkov flexibilnú, ľahko vyrobiteľnú a pohodlnú loďku.

Nakoniec sa ukázalo, že loď je vyrobená z peny s priečnym nosom a zadnou, kýlovou prednou časťou, šikmými (s rozpadnutými) stranami a plochým dnom, trochu vyvýšeným k zadnej časti (tu je inštalované zadné plutvo).

Teoretický nákres trupu lodnej peny

Rezanie penových častí lode

I - zadný priečny rez; II - na zadnej strane (2 kusy); III - zadná časť dna; IV - doska (2 ks); V - dno; VI - nos korálky (2 ks); VII - zygomatický list (2 ks); VIII - nazálny transom.

Samostatné ploché časti s hrúbkou 30 mm tvoria po nalepení monolitickú štruktúru. Priečky sú vyrobené z dvojnásobne hrubého plechu a hladko sklonené pozdĺž obrysu. Spojovacie hrany častí, ktoré sa majú spojiť, sú narezané pod uhlom, ako je znázornené na náčrte lode. To vedie k zvýšeniu oblasti lepenia pozdĺž spojov a trochu zjednodušuje rezanie plechov, pretože nie je potrebné prepočítavať rozmery hrúbky spojovacieho dielu.

Konštrukcia penového člna môže byť rozdelená do troch stupňov: rezné plechy - výroba častí trupu; montážne diely na spojoch - montáž; lepenie a konečná úprava.

Schéma uhlového spojenia častí.

Pre efektívnejšie využitie materiálu pri rezaní plechov odporúčam vzory rezných vzorov z hrubého papiera. Po odrezaní všetkých častí pozdĺž hrany, ktorá sa má spojiť, musí byť uhol odrezaný - skosenie by malo byť narezané na hodnotu n (pozri náčrt vyššie), ktorá je určená vzorcom v závislosti od stredového uhla a a hrúbky listu 6:

Ak nemáte dôveru v rovnosť okrajov, len jeden z nich by mal byť narezaný "pod uhlom"; hranové spojenie bude musieť byť prispôsobené počas montáže.

Pre pohodlie pri montáži a montáži je najlepšie vytvoriť hromadu piatich párov „priečnych“ a dvoch párov „pozdĺžnych“ kýlových blokov, ktoré upevňujú polohu dna a bokov, ako aj luk a zadný priečnik.

Lepené telo na zásobách.

Lepenie môže byť vykonané akýmkoľvek lepidlom odporúčaným pre polyfoam. Použil som epoxidové lepidlo na báze ED-5 živice. Potom, čo sa lepidlo úplne postavilo, zostrihol voľný okraj dosky a položil naň drevený korálek po obvode trupu - dubový pásik na lepidlo a skrutky. Pre spoľahlivosť vo všetkých rohoch a tupých spojoch na úrovni horného okraja pätky, vonkajšia strana uložila pozdĺžne pásy vyrobené zo zliatiny AMg (pás 1,5X20, 130 mm dlhý, na strane od osi spoja). Krmivo plávajúce na dne bolo tiež viazané rovnakým pásom.

Po nanesení a odizolovaní sa puzdro potiahlo nitro smaltom na vonkajšej a vnútornej strane. Táto ochrana sa ukázala byť prakticky dostatočná, takže je celkom možné bez lepenia peny so sklenenými vláknami atď.

Odnímateľné poháre, ktoré slúžia súčasne ako priečky, klenuté po stranách, sú vyrobené z dreva na Gamme. Budú jednoduchšie, ak budú vyrezané z penového plastu, behom okolo okrajov spevňujúcich drevených lamiel. Banky sú zavesené na bokoch pomocou svoriek - úchytiek, ohýbaných od zvyškov zliatiny AMg. Volant je zavesený na kolíkoch, umiestnených na zadnej časti.

Po tom, čo som už začal testovať gama, som stále pochyboval o správnosti výberu materiálu, ktorý sa obával o pevnosť penového telesa. S každým novým odchodom som však získal viac a viac dôvery v moju loď. Kúpanie v rôznych podmienkach, doprava a ťahanie s drag, keď je ťažké vylúčiť všetky druhy rán, niekedy veľmi silný, ukázal, že loď je silná (aj keď nie je stanovená bankami) a spoľahlivé. A nie je čo povedať o záplave: je takmer nemožné utopiť Gammu. Pieskový čln má ďalšie špecifické výhody. Úplný nedostatok náboru a kaša pomáha udržiavať vnútro lode čisté. Vďaka dobrým tepelno-izolačným vlastnostiam peny v člne môžete sedieť priamo na dne; keď je vytiahnutá na breh, usadzujem sa tam na noc, bez toho, aby som riskovala chlad zeme.

Pri odporúčaní polystyrénu na výrobu ľahkých tuzikových rakiet chcem spomenúť jeden z jeho mínusov: bojí sa ohňa! Inými slovami, treba mať na pamäti, že blízkosť ohňa môže pokaziť vašu loď; aj dotyk zapálenej cigarety roztaví penu.

Táto domáca pena loď "chytil" ryby od obce Rogozhkino na Dolnom Don k suchej rieke pod Tsimlyansk nádrž; cestoval takmer celou riekou Manych a bol na Veselovskom priehrade; navštívili rieku Tuzlov a Gorsky plytké rieky Don.

Loď je malá a veľmi ľahká, ľahko zdvihnutá a nesená jednou osobou. Vzhľad lode nie je impozantný, ale keď som bol rybárčenie, rybári sa ma mnohokrát pýtali, ako to bolo urobené.

Všetko to začalo túžbou mať najjednoduchšiu loď na prepravu autom.

Prečítal som si veľa časopisov "Lode a jachty" a rozhodol sa vyrobiť loď podľa tradičných odporúčaní vybudovaním trupu z drevovláknitých dosiek, nasledovaným nalepením laminátu na epoxidovú živicu.

Stupeň rezania polotovarov z drevovláknitých dosiek išiel dobre, lepenie drôtom bolo horšie, pretože celá konštrukcia sa plazila bez toho, aby sa držal požadovaného tvaru.

Po nejakom použití prirodzenej vynaliezavosti budúca loď krásne ukázala dno oblohy.

Je čas nalepiť sklolaminát.

Po niekoľkých pokusoch bola pozoruhodná stavba zničená bezprecedentnou rýchlosťou.

Aby bolo možné lepiť sklenené vlákno s epoxidovou živicou, je potrebné mať zručnosti, ktoré som nemal, rovnako ako myšlienky zarábať peniaze tým, že lode.

V čase zničenia budúcej lode sa v mojej hlave zrodila veľmi jednoduchá myšlienka, ktorá bola rýchlo stelesnená v hmotnej forme.

Obsah bol presunutý zo stránky "Domáce lode na rybolov" zabil na smrť

Očakávané vážne úpravy.

Dnes máj 2016

Ako urobiť loď z peny vlastnými rukami

Pena bola zakúpená a práve k dispozícii na predaj, stavebná pena.

Pena bola narezaná na kúsky, otočená skrutkami a prilepená penou.

Výsledok je skvelý.

Pena:

- absolútne nepotopiteľný,

- váži veľmi málo

- svetlo na veslách.

Loď nie je veľmi krásna :), ale hlavná vec nie je krása, ale praktický efekt.

Je pravdepodobné, že tento príbeh posunie niekoho myšlienku správnym smerom.

Loď je už dlho nečinná vo dvore. Je to pravdepodobne užitočnejšie.

- Dĺžka lode je 260 cm.

- Výška dosky 34 cm.

- Šírka 100 cm.

- Hrúbka peny: doska 50 mm. dno 70 mm.

V zadnej časti a na prove boli naskrutkované skrutkami. Sú zhnití starobou.