Hur man bygger en skumbåtvideo. Skum båt

Problemet med en liten fiskebåt bestämdes oväntat helt enkelt. Jag hade en skumplast som tidigare fungerat som väggbeklädnad för ett gammalt hus. Att vara bekant med tekniken att bygga en skumbåt, känner till processen att klistra skrovet med glasfiber, tittade jag fortfarande på "Båtar och Yachter" och till min förvåning fann jag att beskrivningen av en sådan båt hittades senast 1975. Jag anser att bristen på uppmärksamhet på sådana båtar är oförtjänt, eftersom det har ett antal obestridliga fördelar som skumplast. I båten är det varmt, det räls inte, vilket är viktigt när man fiskar, har en låg vikt och en stor reservkraft av flytkraft. Konstruktionen är enkel och tar lite tid.

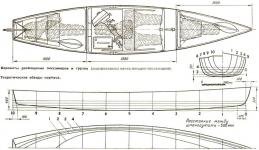

Grundläggande båtdata

Båten "Gamma", byggd av Yu. Nikiforov, passade mig inte på grund av designens komplexitet. För en sådan båt, är enklare konturer tillräckligt, med en platt, utan att lyfta upp, botten och transom näsan. Uttalandet av Yu. Nikiforov angående utnyttjandet av den "nakna" skumkroppen utan glasfiberförpackning var också i tvivel. Baserat på dessa överväganden byggde jag en båt med hjälp av följande teknik inom några dagar från PVC-skummet. Först klipp och kör tre stora skikt av skum. Av dem fastnade botten. Sedan använde stödet, liknande rack-keelblocket "Gamma", den slutliga monteringen av skrovet. De 40 mm tjocka skumplattorna förenades med varandra med epoxilim baserat på ED-5 harts.

Polystyren PVC kan ersättas med en annan PS-1 eller PSBS. De skär också bra med en skarp kniv och sågades med en hacksåg. Yu. Nikiforov skär skumplastisk nichromsträng, uppvärmd genom att ansluta den och elnätet. Man bör dock komma ihåg att PS-skum som innehåller styren är upplöst av polyesterhartser, det är därför möjligt att lima kroppsdelar eller limma den med glasfiber endast på ett epoxibaserat bindemedel.

Kroppen utan glasfiberförpackning väger 20 kg, men driften av en sådan båt kommer att kräva stor omsorg, eftersom skum kommer att slita ut snabbt och till och med en touch av en tänd cigarett kan förstöra ditt barn. För att ge kroppen större styvhet och styrka, i det här fallet bör du lägga ett par burkar, spränga sidan. Längs omkretslocket är det nödvändigt att fixera en ekbalk - fläns på lim och skruvar. Inte överflödig och två remsor på botten, som skyddar mot nötning när du drar båten till stranden. Det är också nödvändigt att skydda stötfogarna utanför saken och klistra in dem med tygremsor.

Vi bestämde oss för att klistra över fallet utomhus med glasfiber. Skrovets vikt ökade något, men båtens hållbarhet ökade.

Istället för en burk använder jag en skumplatta med liten höjd: Sitter på den, jag är skyddad av sidorna från vinden. Båten går bra under åren och smälter lätt in i vassen tack vare en ganska skarp näskontur.

Öron ca 2 m lång med plana blad 350X150 mm - kajaktyp. För att kunna använda utombordsmotorn måste förstärkaren förstärkas, vilket visas i diagrammet.

Normalt utvärderar amatörfartygsbyggare, när de möter något nytt material, primärt ur användbarhetssynpunkt för byggandet av en båt. Polyfoam var inget undantag. Det började omedelbart användas som isolering, för att säkerställa översvämbarhet vid konstruktion av glasfiberkärl - för tillverkning av monteringsenheter. Men av någon anledning används skum inte som huvudstrukturen, även om det enligt min mening är små båtar, pendlar och bogserbåtar, kan och borde göras av det.

instruktion

Egenskaper hos skum och expanderad polystyren

Hög värmeisolering. När det gäller värmehärdning övergår skumplast de flesta isoleringsmaterial.

Lätthet. Med all sin effektivitet väger skumplaston förvånansvärt liten, eftersom 98% av dess massa är luft. Om du jämför den expanderade polystyrenen på den här egenskapen med andra isolerande material erhålls följande proportion:

Skumplattan 50 mm tjock är:

. 100 mm mineralull;

. eller 200 mm trä

. eller 325 mm expanderad lera;

. eller 900 mm tegelstenar;

. eller 1400 mm betong.

Av detta visar sig att skumisoleringen, med hänsyn till installationsarbetet, kostar 20-50 gånger mindre än isoleringen av andra material. Och användningen kommer spara lite mer pengar på uppvärmning!

Skumegenskaper

Miljövänlighet. Absolut säker, därför används den också i livsmedelsindustrin. Styrofoam hindrar bildandet av bakterier och mögel. Den kan användas fritt vid temperaturer: från - 60 till + 80 grader.

Säkerhet. Det är känt att skummet kommer under samma förbränning som det brinnande träet. Och de senaste förbättringarna gör det möjligt för oss att skänka skummet mot brand. Ämnet som ingår i skumplastskyddsmedlet hindrar förbränning och främjar självsläckning. Avser gruppen av brandfarlighet G4.

Vattenbeständig. Skummet under året absorberar från 1,5 till 3,5% fukt. Det talar om sin höga nivå av fuktmotstånd. Det är värt att notera att det finns ett direkt samband mellan skumets andningsförmåga och fuktmotstånd. Den första funktionen ökar den andra. Den här egenskapen tillåter hem att "andas".

Styrka. Under inverkan av mekaniska belastningar i skumplastik - polystyrenskum, observeras en viskoelastisk reaktion, vilket säkerställer hög hållfasthet. Dess tryckhållfasthet är minst 0,04-0,20 MPa. Samtidigt behåller materialet sin ursprungliga storlek och ändrar inte platsen.

Ljudisolering. Skumfinishen gör det möjligt att öka skyddet mot yttre buller med 2-4 dB.

utrustning

Polyfoam-tillverkningsteknik

Skumbasen är polystyren - en termoplastisk polymer. På grund av dess vattenbeständighet används förmågan att ta någon form under påverkan av temperatur, frostbeständighet, polystyren i stor utsträckning inom industrin (användningsområde: skapa en behållare för yoghurt). Polystyren är emellertid fortfarande nepoplast.

Den framställs genom skumning av polystyrengranuler. Efter skumning behandlas de med uppvärmd vattenånga, varefter hela proceduren upprepas.

Cykliska skumningsprocesser kan signifikant minska tätheten av polystyrengranuler, vilket leder till en minskning av deras vikt. Efter sekundär skumning behöver skummet torkas. Torkning är avlägsnande av återstående fukt från ytan av polystyrenskum (vatten kommer inte in i insidan - det skum-vattentäta materialet).

Torkning sker utomhus - det är i detta skede att luften fyller porerna i materialet och det förvärvar en komplett form. Storleken på granulerna kan variera från 5 till 15 millimeter.

Torkad expanderad polystyren behöver formning. Det bearbetade materialet pressas med speciella maskiner och utsätts för tertiär behandling med varm ånga. Som ett resultat av gjutning ser det ut som ett block av vit färg av en viss tjocklek. Blocket skärs i erforderliga blanketter och skickas i denna form till kunden.

Viktigt: Skummet kan skäras inte bara i enlighet med typiska parametrar, men också i enlighet med de enskilda dimensionerna som krävs för en viss konstruktion.

Styrofoamskärning utförs på maskiner med horisontell och vertikal skärningstyp. När skärningen inte är skadad är formningen snabb. Det enda tekniska tillståndet: Temperaturen i verkstaden, där skärning sker, bör inte falla under 18ºї, annars kommer skummet att bryta (smula).

Ett annat inslag i produktionen: själva tekniken och råvaror är relativt billiga, vilket kan avsevärt minska kostnaden för slutprodukten. Det är säkert att säga att skummet inte bara är en säker och pålitlig isolering, det är också en av de billigaste.

Materialets låga pris i kombination med dess funktionalitet gör den särskilt populär inom civilingenjör.

Gör det själv

Hållbarhet och hållbarhet hos polyfoam

Skummet har inte en hög densitet (50 gånger lägre än vattnet), men det visar likväl utmärkta motstånd mot likformiga mekaniska belastningar, både i spänning och i kompression.

Polyfoam kan tåla tryck i flera år utan att deformeras, utan att kollapsa och utan att ändra dess fysikaliska egenskaper. En levande illustration kan vara en utbredd användning vid byggandet av landningsbanor. Styrkindexet beror till stor del på polystyrenskumplattans tjocklek och överensstämmelse med reglerna för dess installation.

Skumets hållbarhet upptäcktes under forskning, både i laboratorium och i naturliga förhållanden. Eftersom expanderad polystyren i själva verket är plast, förväntas forskarna få hög hållbarhet. Under forskningen var deras förväntningar fullt motiverade.

Så, expanderad polystyren kan behålla sina ursprungliga termofysiska egenskaper i flera årtionden, utan att deformeras och utan att förlora sin struktur. Det visade sig också att det klarar kortsiktig exponering för låga (gräns -180ºС) och höga (+ 95ºС) temperaturer. Detta gör polystyrenskum ett idealiskt isoleringsmaterial i det ryska klimatet, och expanderar även användningsområdet för materialet - till exempel, säger vi att det är kontakt med smält bitumen.

Byggandet av båten börjar med tillverkning av pappersmönster av alla sidodelar, botten och skottkryssfiner. Därefter börjar de klippa plywood, eftersom alla bitar måste skäras utmed fibrerna i ytterskikten (skjortorna). En liten ersättning görs för bearbetning av ändarna. Detaljer om sidor och skott skärs i par. Sedan skärs slatsar för längd- och tvärsättning. Arbetsstycken måste vara märkta med dubbelnummerering: den första siffran är sektionsnumret och den andra är delenummeret (till exempel 3-11, etc.).

På mönstren med en penna läggs exakt konturen och platsen för limning av detaljerna i uppsättningen (laths). Båda ytorna är klädda med lim, de pressas mot lamellerna. Samband kopplas i halvträdet. För skydd mot glidning grips hörnen tillfälligt med små naglar (inte helt). Omedelbart innan limet härdades, blev pärlan omslagen och lamellerna fäst på plywoodsidan med 2x10 "snake" skruvar med en stigning på 50-60 mm. Billets för interna skott och transom gör detsamma. För näsdelen kan rakplattor inte appliceras - de är gjorda av limmade plywood. För att göra detta, skära 16 smala (30-32 mm) remsor av plywood 650 mm lång. På en tjock platta med en storlek på 700x200 mm ritas livstids konturer av den övre (fri strålen) och nedre (zygomatiska strängar) lameller. Konturen fylls med 75 mm naglar till ett djup av 15-20 mm. Därefter smutsas de tomma remsorna med lim och sätts in i mallen som bildas av naglar. För att strama remsorna tättare under torkningen, passerar en garn genom ormen på toppen av naglarna. Det andra paret är limmade på samma sätt. Kanterna på de limmade ämnena bearbetas med en fil och sandpapper.

En stång (bågstång) hävas ur en ekbalk. För fixering av ändarna av fendersna och de zygomatiska strängarna i den gör sidospåren. Därefter förenas de zygomatiska strängarna, stammen och nässkottet med lim och skruvar och toppen av stammen är ansluten till skottets överdel med en tillfällig remsa på skruvarna. Därefter läggs billetpärlor omedelbart på lim och skruvar, och staketens ämnen är "inslagna" ovanpå dem. Det är nödvändigt att kontrollera symmetrin för hela strukturen.

På en dag, när limet "griper", läggs en botten och ett däck i vilket ett hål på 180x200 mm för bagageluckan är förskuret. Dra sedan på ett pappersark (helst grafpapper) en inuti de andra rutorna och konturet på näsdelen, vilket motsvarar storleken på den övre delen av den framtida båten - det gör det lättare att limma sektionerna tillsammans och eliminera behovet av att korrigera förvrängningarna. På golvet, på ett pappersark - en mall, monteras alla sektioner på lim och skruvar - först sidorna och skotten, och sedan bottenarken. Därefter monteras fäktarna (med spikar och uttag) och installeras, båten monteras tillfälligt med bultar och behandlas och arkiveras med en fil och sandpapper. Denna operation bör utföras två gånger.

Alla sektioner och mellanslag av bottensträngare impregneras med varm linse två gånger. Efter den andra impregneringen inkuberas i 4-5 dagar. De torkade sektionerna skrapas lätt med sandpapper och återmonteras för slutkontrollen av alla leder. Därefter torkas avsnitten utanför med en tappduk doppad i bensin eller vit anda för att avfetta ytan.

Därefter klistras bottnen på alla fem sektionerna med glasduk på epoxilim med tillsats av 10-15% aceton som utspädningsmedel. Tygens kanter viks och sänks till sidorna med 50-80 mm. Samtidigt fixerar smala remsor - skrot av glasfiber på samma epoxilim åt alla sektorns yttre hörn. Omedelbart, innan hartset sätts, appliceras en strängare med samma lim på botten och fixeras med 3x15 skruvar med en höjd av 80-100 mm.

Två dagar senare (48 timmar) efter det att hartset hårdnar, behandlas båten igen med glödt papper (speciellt vid kanten av glasduken) och sedan målas med det första lagret av färg. Efter att färgen har torkat, är alla metalldelar installerade, kabeln på kabeln, monteringen av sätena (burkarna) och luckan är klar. Hållare av oarlocks tillverkas genom nitning av bitar av duralumin med lämplig tjocklek. I ytterfallet är den gjord av ek eller bokträ med en stålremsa. Årar (hopfällbar, gunga) är gjorda av tre sticklingar från skovlarna, aluminiumrör med lämplig diameter, tätt passande in i den andra och aluminiumsklingor 150x400x1,5 mm i storlek. I den andra, tredje och fjärde sektionen är det önskvärt att göra ljusvatten längs längden av sektioner med en bredd av ca 400 mm. De är gjorda av räcken 10x15 mm med en höjd på 25 mm, förbunden med tre smala tvärgående duralband.

Kabeln är fastsatt med en slinga i spännaren från kardans kölpunkt; då går det på båda sidor av kölstången till stammen; På stammen korsar den två gånger i spåren under täckplattan och återgår till strängen längs sidorna under fenderen; Kabelns ändar är fastsatta i spännarna i överkanten (lanyards) övre hörn. Tiden för båtens konstruktion tar cirka 150-200 timmar (det beror på en amatörs snickare "kvalifikation").

fast

Skumegenskaper

Först av allt avger de termiska egenskaper hos skumplast. Detta är ett utmärkt isoleringsmaterial, som används i nästan alla byggnader av både industriella och civila strukturer. Polystyrens värmeledningsförmåga är 3 gånger mindre än den för expanderad lera och trä och 17,5 gånger lägre än tegelstenens värmeledningsförmåga.

För jämförelse, om du tar 12 cm skum, är de lika med ca 210 cm tegelverk. Sådana termiska egenskaper hos polystyren kan avsevärt spara energi, vilket spenderas på rymmeuppvärmning. Dessutom har detta material även utmärkta ljudisoleringsegenskaper. Detta förklaras huvudsakligen av plattornas porösa struktur. Ju tjockare materialet desto bättre blir isoleringen.

Också en viktig egenskap hos skummet är dess motståndskraft mot olika kemiska influenser, eftersom den är tillverkad av miljövänliga komponenter. Det bildar inte en miljö som bidrar till utvecklingen av svamp och mögel, så det finns praktiskt taget inga problem under drift. Och det är naturligtvis omöjligt att inte notera dess fukt och brandbeständighet.

Det håller inte på att brinna. Men samtidigt kan han avge skadliga gaser (det här är hans obestridliga minus).

Materialets hållbarhet och dess höghållfasta egenskaper gör att den kan användas vid konstruktion av de mest allvarliga byggnaderna och strukturerna. Många tester har visat att skummet kan tåla betydande mekaniska belastningar och deformeras inte. Och det passar helt enkelt, eftersom det har en liten vikt.

egenskaper hos

Styrofoam och dess egenskaper

År för år ökar kostnaden för uppvärmning parallellt med den stigande kostnaden för energi. Och samtidigt, under den kalla årstiden, förångar värmen bokstavligen från huset. Värmeförlust är verkligen enorm. Största delen av byggnaderna i Ryssland som inte värms med skyddande material förlorar mer än 600 gigakaler av värme per kvadratmeter. För jämförelse, i Tyskland är samma indikator lika med 40 gigakalorier. Ett material som kallas polystyren hjälper till att lösa problemet med stora värmeförluster. Utvidgad polystyren har en hel uppsättning egenskaper Så listar vi dem.

Värmeledningsförmåga

Materialet har utmärkta värmeisoleringsegenskaper, främst på grund av strukturen. Strukturen av polystyren är en uppsättning bollar som fästs ihop, var och en består av ett stort antal celler med luft inuti. Denna luft kan inte röra sig och att den utför funktionen hos en värmeisolator. Materialets värmeledningsförmåga ökar med ökande densitet. Polystyren behåller sina egenskaper i temperaturområdet från -50 till +75.

Fuktabsorption och ångpermeabilitet

Extruderad polystyren jämfört med polystyren har en mycket högre ångpermeabilitet på grund av det faktum att ånga tränger in i bollarna som bildar grunden för materialet (och därmed i deras celler) längs sidorna skurna under gjutningsprocessen (skummet formas utan skärning). Med fuktabsorption är allt precis motsatt: fuktpermeabilitet är större, eftersom skumpolystyren är tätare än skum.

styrka

På grund av närvaron av starkare bindningar mellan molekylerna av extruderat polystyrenskum, är dess hållfasthet högre än skummets. Det är därför skum används mindre och mindre.

Reaktion mot organiska och kemiska produkter

Utvidgad polystyren reagerar inte på lösningar av tvål och salt, grundvatten, emulsioner, mineralgödselmedel, lösningar baserade på gips, cement, bituminösa hartser etc. Terpentin, aceton, torkoljor och vissa typer av lack har en negativ effekt (upp till upplösning). Ultraviolett är skadligt för materialets öppna ytor - Styrka och elasticitet under sitt inflytande förloras. Skummet är inte ett undantag. Det började omedelbart användas som isolering, för att säkerställa översvämbarhet vid konstruktion av glasfiberkärl - för tillverkning av monteringsenheter. Men av någon anledning används skum inte som huvudstrukturen, men enligt min mening kan och bör det göras små båtar, pendlar, tuziki och enkla hemmagjorda båtar. Låt mig påminna dig om de främsta fördelarna med skumplastik över de "traditionella" materialen som vanligtvis används för byggandet av sådana båtar (vi kommer inte prata om termoplast som ännu inte är tillgängliga).

Polyfoam är lätt, har tillräcklig styrka, höga värmeisoleringskvaliteter, är välskuren och sågad (skum som PS-1 och PSBS är perfekt skurna med en nichrom-sträng som värms genom att ansluta elektrisk ström till den), väl limmade. Å andra sidan är det omöjligt att böja skum. För att testa kapaciteten hos skumkvaliteten PS-1 gjorde jag honom till en icke-selekterbar, osynlig roddbåt "Gamma", som med en vikt på ca 20 kg har en lastkapacitet på 120 kg och är ganska bekväm att använda, särskilt när man fiskar i en bil. Båttens huvudmått: längden är störst, m 2.60 Bredd över plattans bredd, m 1.05 Bredd över botten, m 0.78 Styrhöjd mittskenor, m 0.38 Styrhöjd vid extremiteterna, m 0.40 Sätt att göra en båt själv! Vid utformningen visade sig valet av skrovformen vara det svåraste: det var nödvändigt att göra en flexibel, lättillgänglig och bekväm liten båt av plana element. I slutändan visade sig det vara en tuzik med en transom näsa och akterkrok, käftad framsida, sluttande sidor och en platt botten något höjd till aktern (stångfenan är inställd här). Fiskaffär på nätbutiken.

Hemlagad båt. Hur man gör en båt från FOAM "Gamma" - en skum båt En skum båt (vi rekommenderar att titta på hemlagade båtar) "Gamma" flytande. Normalt utvärderar amatörfartygsbyggare, när de möter något nytt material, primärt ur användbarhetssynpunkt för byggandet av en båt. Polyfoam var inget undantag. Det började omedelbart användas som isolering, för att säkerställa översvämbarhet vid konstruktion av glasfiberkärl - för tillverkning av monteringsenheter. Men av någon anledning används skum inte som huvudstrukturen, även om det enligt min mening är små båtar, pendlar och bogserbåtar, kan och borde göras av det. Låt mig påminna dig om de främsta fördelarna med skumplastik över de "traditionella" materialen som vanligtvis används för byggandet av sådana båtar (vi kommer inte prata om termoplast som ännu inte är tillgängliga).

Polyfoam är lätt, har tillräcklig styrka, höga värmeisoleringskvaliteter, är välskuren och sågad (skum som PS-1 och PSBS är perfekt skurna med en nichrom-sträng som värms genom att ansluta elektrisk ström till den), väl limmade. Å andra sidan är det omöjligt att böja skum. För att testa kapaciteten hos skumkvaliteten PS-1 gjorde jag honom till en icke-selekterbar, osynlig roddbåt "Gamma", som med en vikt på ca 20 kg har en lastkapacitet på 120 kg och är ganska bekväm att använda, särskilt när man fiskar i en bil. Båttens huvuddimensioner: Längden är störst, m 2.60 Bredd över planbredd, m 1.05 Bredd över botten, m 0.78 Styrhöjd mittskenor, m 0.38 Styrhöjd vid extremiteterna, m 0.40 Vid utformning av det svåraste Det visade sig vara valet av skrovformen: det var nödvändigt att göra en bärbar, lättillverkad och bekväm liten båt av plana element. I slutändan visade sig det vara en tuzik med en transom näsa och akterkrok, käftad framsida, sluttande sidor och en platt botten något höjd till aktern (stångfenan är inställd här).

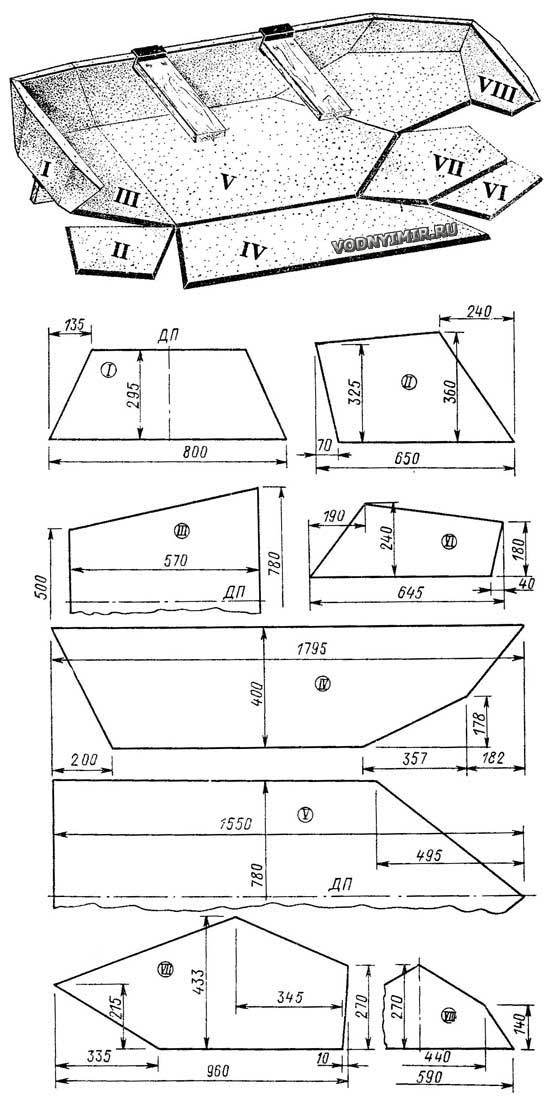

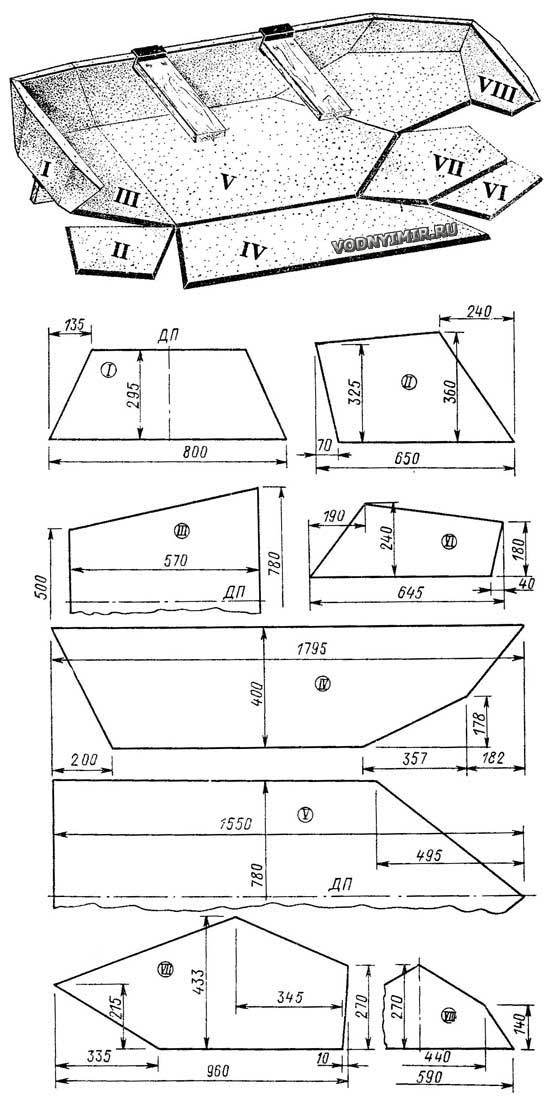

Teoretisk ritning av fartygets skrov från skummet Teoretisk ritning av fartygets skrov från skummet Skärning av båtdelarna från skummet Skärning av båtdelarna från skummet. zoom 1248х2642, 326 KB I - bakomgående; II - baksidan av sidan (2 delar); III - bakre delen av botten; IV - bräda (2 st); V-botten; VI - näsan på pärlan (2 st); VII - zygomatiskt ark (2 st); VIII - nasaltransom. Separata plana delar med en tjocklek av 30 mm bildar en monolitisk struktur efter limning. Transomen är gjord av ett ark dubbelt så tjockt och smidigt lutande längs konturen. Sammansatta kanter på de delar som ska förenas skärs i en vinkel, som visas i skissen. Detta ger en ökning av området för limning längs lederna och förenklar förenkling av skivor, eftersom det inte finns något behov av att omberäkna dimensionerna för anslutningsdelens tjocklek. Byggnaden av båten kan delas in i tre steg: skärblad - tillverkning av skrovdelar; Monteringsdelar på lederna - Montering; bindning och slutbehandling. För effektivare användning av materialet vid skärplåtar rekommenderar jag skärmönster från tjockt papper. Om du inte har förtroende för kanterna, kan bara en av dem klippas "i vinkel"; Kanten som förenar den måste skräddarsys under montering. För bekvämligheten av montering och montering är det bäst att göra en stapel med fem par "tvärgående" och två par "längsgående" kölblock, vilket fixerar positionen på botten och sidorna, såväl som bågen och hävarmen. Pasta kan göras med lim som rekommenderas för polyfoam.

Jag använde epoxi lim baserat på ED-5 harts. Efter att limet helt stått upp har han skärpt brädans fria kant och lagt en träpärla runt skrovets omkrets - en ekremsa på lim och skruvar. För tillförlitlighet i alla hörn och stötfogar vid nivån på pärlens övre kant infördes en längsgående remsa av AMg-legering (remsa 1.5X20, 130 mm lång, på sidan från fogans axel). Foderfena som satts på botten var också bunden med samma remsa. Efter kittning och avdragning, var höljet belagt med nitro emalj på utsidan och insidan. Detta skydd visade sig vara praktiskt nog, så det är ganska möjligt att göra utan glasfiberlimning av skummet etc. De avtagbara burkarna, som samtidigt fungerar som tvärbindningar, spricker sidorna, är gjorda av trä på Gamme. De blir enklare om de skärs av skumplast, genom att springa runt kanterna av förstärkande träplattor. Bankerna hängs på sidorna med hjälp av klämfäste, böjda från legeringar AMg. Ratten är hängd på stiften, som sitter på bakhjulet. När jag redan har börjat testa Gamma tvivlade jag fortfarande på att materialvalet var riktigt och fruktade för skumkroppens styrka. Men med varje ny utfart fick jag mer och mer förtroende för min båt. Simning i olika förhållanden, transport och dra med drag, när det är svårt att utesluta alla slags slag, ibland mycket starka, visade att båten är stark (även när den inte är fast av banker) och pålitlig. Och det finns inget att säga om översvämbarhet: det är nästan omöjligt att drunkna Gamma. Det finns en skum båt (se foto hemlagad leksak båtar) och andra specifika fördelar. Den fullständiga bristen på rekrytering och eventuell uppslamning bidrar till att hålla båtens insida ren. På grund av skumets goda värmeisoleringsegenskaper i båten kan du sitta direkt på botten; när hon dras i land, sätter jag sig där för natten utan att riskera förkylning från marken. När jag rekommenderar polystyren för att göra lätta tuzik shuttles, vill jag nämna en av dess minus: den är rädd för eld! Med andra ord bör man komma ihåg att närheten av elden kan förstöra din båt; även smärtan av en upplyst cigarett smälter skummet.

Den teoretiska ritningen är grunden för ett båtprojekt, och du kan inte göra det utan att bygga ett fartyg. Ritat på papper är det dock olämpligt för byggnadsarbeten: En liten skala ger upphov till fel vid mätning och, viktigast, tillåter inte att markera uppgifterna i saken direkt.

För byggandet av båtens skrov ska teoretisk ritning göras i full storlek. En sådan ritning kallas en nedläggning eller ett ritningsritning; Det är ritat på en platt trägolv eller på stora plywoodplåt - en plaza. Avvikelser när du utför en plaza och tar bort mallar från den ska inte överstiga 1-2 mm. För att flytta från en teoretisk ritning, gjord i konstruktionen till skalan, till plasma en, sammanställs ett bord av golvordinaterna. I denna tabell anges ordinaterna i full storlek, det vill säga de dimensioner som tas från teoretisk ritning multipliceras med sin skala. Ordinater ställs in för alla böjda linjer av en teoretisk ritning genom ramar och grupperas av projektioner. Vattengruppen ges höjderna från tungans huvudlinje (kilformad hack i kölen och stammen för mantelbräden som håller fast vid dem), skinkor, däck, kindben, köl; i den andra gruppen - halvbredder (från diametralplanet, härefter - DP) av vattenlinjen, kindbenen och sidorna vid däcken; ordinater av fiskar. Vissa dimensioner, såsom dimensioner för uppbyggnaden av stammen och fenernas konturer, ingår ej i tabellen med plasdordinater, men anges vanligen på teoretisk ritning.

Naturligtvis, för att använda ordinatbordet, måste du veta på vilka avstånd skärplanen ligger en efter en, det vill säga avståndet mellan ramarna är avståndet, liksom avståndet mellan vattenlinjen och mellan skinkorna.

Det är känt att positionen för vilken punkt som helst i rymden bestäms unikt av tre koordinater relativt tre ömsesidigt vinkelräta bottenplan. Ordinatbordet är en uppsättning koordinater som används för att ställa in positionen för ett stort antal punkter som fixar positionen på fartygets skrovytor i rymden. Således kan i tal, i en mycket bekväm tabellform, en godtycklig komplex fallform "programmeras". För båtens konstruktion behövs nästan bara en projektion av teoretisk ritning - "Kroppen" och kantlinjen. Projektionerna av "Halvbredden" och "Sidan" används endast för matchande linjer.

För att spara utrymme på plaza kan du rita prognoserna "Side" och "Semirashire" på varandra. Tja, om linjerna kommer att vara olika färger. På korpsprojektionen ska grenarna på höger och vänster sida av ramen dras. Det är bättre att kombinera revbenen (med linjens färg) i båg- och stränggrupperna (räknar från mitten).

Användningen av en felaktigt konstruerad teoretisk ritning kan leda till förändringar. Med en layoutuppdelning kan byggaren dra en del av skrovet på den i full storlek. Det finns få sådana detaljer. Det här är främst kölen, stammen, akterbushen, transom, knopparna, idébrickorna och träbjälkarna. Allt detta utgör fartygets flik. Bokmärket skylder sitt namn på det faktum att när det är sammansatt bildar det som det var grunden för hela uppsättningen - skelettets skelett. Kölhöjden anges vanligen på konstruktionsritningen i flera sektioner, bredden är taget med hänsyn till tungens halvbredd från bordet på lekordinaten. Korsets tvärsnitt, som alla andra längsgående förbindelser, är lätt att bygga direkt på projektionsprojektionen på någon teoretisk ram. För att beräkna tungan på stammen måste du använda en annan projektion - "Halvbredden", på vilka delar av stammen längs vattenlinjen presenteras i sin sanna form.

Med hjälp av markeringen på plaza gör de mallar där det är lätt att lägga ut detaljerna i bokmärket på träämnen och sedan bearbeta dem till en "ren storlek" som exakt motsvarar teoretisk ritning. Övriga detaljer om en komplex form ritas på plaza, till exempel grundstänger för motorn (axelaxelns läge måste först märkas), positionen för längsgående länkar anges och deras tvärsnitt på ramarna är avbildade (vid behov är utklipp för passage av strängar gjorda i tvärsatsen).

Amatörbyggaren kan inte alltid dra en teoretisk ritning av till och med en liten båt, för det är det nödvändigt att ha ett ganska stort ledigt utrymme, lämpliga verktyg: långa flexibla slatsar - regler, klämmor - råttor för att fixera positionen av krökta skenor etc. d., och viktigast av allt - tillräckliga färdigheter. Med ett bord av ordinater kan du begränsa dig själv till att bryta ner bara ett, det mest nödvändiga och lilla området projicera - "Case", sätta det på ett ark med tjockt papper, som enkelt kan vikas i en rulle och tas bort under pauser i arbetet. Om du på en sådan improviserad plaza också ritar en kontur av stammen och lutningsvinkeln hos transomen, kommer det att räcka för att montera skrovet.

Men man kan bara avbryta uppdelningen av en enda "Case" -projektion om praktiska ramar byggs på den teoretiska ritningen som ingår i uppsättningen av båtskrovet. Om ramarna i teoretisk ritning inte sammanfaller med de praktiska ramarna, är det nödvändigt att bryta in i plaza minst en ytterligare projektion - "Halvbredden". Efter att ha markerat positionen av praktiska ramar på projiceringen av "halv bredd" i enlighet med den ram som definieras av ritningen (ritningen som visar alla komponenter och detaljer på skrovkonstruktionen med grundläggande dimensioner), ta bort vattenlinjekoordinaten från dessa ramar på ramarna och överföra dem till "Hus" -projektionen . För att klara konturerna för konstruktionen av den teoretiska ritningen (och då kommer fartygens kvalitet och utseende att matcha den projicerade), är det nödvändigt att känna till regeln om positionen av de teoretiska linjerna i skrovens strukturella delar.

Den teoretiska linjen är linjen av strukturelementets yta, vilket sammanfaller med den teoretiska ritningens linje. Sådana linjer för ett träfartyg med plank eller rackfoder är:

yttre hudlinje; Vid tillverkning av ramar, stubbar och kölar bör tjockleken på huden deponeras inåt från de teoretiska linjerna hos dessa element;

linjen på däckets inre yta, med andra ord strålens övre kant, som sammanfaller med strålen i teoretisk ritning;

näsramens näre kantlinje och näsramens näskant

Vid tillverkning av ramar och skott genom plasmaförlust (minus tjockleken på huden) är det nödvändigt att strängt följa regeln för teoretiska linjer, sedan ta bort pärlorna (klippa hörnet) när du installerar huden kommer inte att ändra konturerna.

kantlinje av carling och stringers, reverserad av KDP.

När man delar upp plywoodplattformen och plastbåtarna bör det i regel inte beaktas pläteringstjockleken, dvs ramarnas konturer är också teoretiska linjer (vid avvikelse från denna allmänna regel bör motsvarande tabell anges i ordinatabellen). Alla teoretiska rader med strukturella element är genomborrade i en ritningsteckning och de nödvändiga dimensionerna och mönstren är redan ifrån dem. Att producera delar exakt enligt layouttegningen är inte allt. Det är nödvändigt att sätta dem ordentligt på plats, dvs fixa varje detalj så att dess position i förhållande till de tre referensplanerna: huvud (i höjd), diametralt (i bredd) och mittramen (full) - strikt motsvarar teoretisk ritning och plazma . Därför överförs kontrolllinjens position vid pläteringstrycket: DP, vattenlinje eller eventuella ytterligare linjer parallella med dem med indikationen av avståndet till dem. Äkta, till exempel bestäms delens position helt av ramens nummer; Om detta inte räcker, anges avståndet till närmaste ram.

Hemlagad vikbar båt Matryoshka

Matryoshka-båten som är gjord av plywood av L. Afrins design består av delar som viks in i den andra under transport, som en dockmatryoshka (figur 1). En sådan båt är lätt och bekväm att transportera, den kan transporteras med buss eller tåg. Det är väldigt lätt att tillverka och väger endast 12-17 kg. Lastkapaciteten är 100-110 kg.

Fig. 1. Båtens konstruktion från två sektioner: 1 - mantel; 2,3,4 - detaljer om båten; 5 - rake

För tillverkningen av båten behöver:

två ark med 4 mm plywood storlek 1525 x 1525 mm

bred tallskivans tjocklek på 1,5-2 cm

tunna lameller

tennremsa 2-2,5 cm bred (kan klippas ur burkar)

torka olja

oljemålning

50mm naglar.

För det första skärs två plywoodämnen 1 och mellanslag 2, 3 och 4 av plywood efter att ha varit stoppade med plywood trims på båda sidor. Klipp ut ämnen och lakan av kryssfiner i lederna, belagda med en tjock oljemålning, lim "Phoenix", "Unikum" eller epoxilim.

Därefter spikas plywoodhölje 1 till delar 2, 3 och 4. För att förhindra krossning vid plywoodets kanter borras hålen längs kanterna på höljet med en Ø2 mm borr. De monterade bågen och bakstyckena på båten är anslutna så att bågen finns i strängen med 3-4 cm. Samtliga fogar är täckta med tennremsor, och innan klädseln täcker de ytan med tjock oljemålning. Därefter spikar järnkroppen på botten av båten och lamellerna på sidorna.

Den färdiga båten behandlas inuti och ut med varm linolja och efter torkning är kärlet täckt med två lager oljemåla på båda sidor och försiktigt tätar alla spår och spår. Båts båge är tillverkad av tätskum, vars ark är limmade ihop med epoxilim eller oljemaling på naturlig torkolja. Därefter är båtens näsa täckt med två eller tre lager av gasbindning, blötlägger dem med epoxilim eller oljemaling på naturlig torkolja. Den färdiga näsan är fäst på näsanplattan med två stiftbultar. Foderdelen är också gjord av skumplast.

Öron av båten dubbel, som på en kajak. Den totala längden på padden är 220-240 cm. Du kan använda färdiga metall- eller träkajakpaddlar, som är kommersiellt tillgängliga.

Normalt utvärderar amatörfartygsbyggare, när de möter något nytt material, primärt ur användbarhetssynpunkt för byggandet av en båt. Polyfoam var inget undantag. Det började omedelbart användas som isolering, för att säkerställa översvämbarhet vid konstruktion av glasfiberkärl - för tillverkning av monteringsenheter. Men av någon anledning används inte skum som huvudstrukturen, även om det enligt min mening kan och bör göras av det.

Låt mig påminna dig om de främsta fördelarna med skumplastik över de "traditionella" materialen som vanligtvis används för byggandet av sådana båtar (vi kommer inte prata om termoplast som ännu inte är tillgängliga). Polyfoam är lätt, har tillräcklig styrka, höga värmeisoleringskvaliteter, är välskuren och sågad (skum som PS-1 och PSBS är perfekt skurna med en nichrom-sträng som värms genom att ansluta elektrisk ström till den), väl limmade. Å andra sidan är det omöjligt att böja skum.

För att testa kapaciteten hos skumkvaliteten PS-1 gjorde jag honom till en icke-selekterbar, osynlig roddbåt "Gamma", som med en vikt på ca 20 kg har en lastkapacitet på 120 kg och är ganska bekväm att använda, särskilt när man fiskar i en bil.

Vid utformningen visade sig valet av skrovformen vara det svåraste: det var nödvändigt att göra en flexibel, lättillgänglig och bekväm liten båt av plana element.

Till slut visade det sig att båten var gjord av skum med en spetsnos och akterkrok, käftad framsida, sluttande sidor och en platt botten, något upphöjd till aktern (stångfenyn är installerad här).

zoom, 1248х2642, 326 KB

Jag II - baksidan av sidan (2 delar); III - bakre delen av botten; IV - bräda (2 st); V-botten; VI - näsan på pärlan (2 st); VII - zygomatiskt ark (2 st); VIII - nasaltransom.

Separata plana delar med en tjocklek av 30 mm bildar en monolitisk struktur efter limning. Transomen är gjord av ett ark dubbelt så tjockt och smidigt lutande längs konturen. Sammansatta kanter av de delar som ska förenas skärs i en vinkel, som visas i. Detta ger en ökning av området för limning längs lederna och förenklar förenkling av skivor, eftersom det inte finns något behov av att omberäkna dimensionerna för anslutningsdelens tjocklek.

Skumbåtens konstruktion kan delas in i tre steg: skärplåt - gör kroppsdelar; Monteringsdelar på lederna - Montering; bindning och slutbehandling.

För effektivare användning av materialet vid skärplåtar rekommenderar jag skärmönster från tjockt papper. Efter att ha klippt alla delar längs kanterna som ska förenas, måste vinkeln vara avskuren - avfasningen ska skäras till värdet n (se skiss ovan) som bestäms av formeln beroende på den centrala vinkeln a och tjockleken på arket 6:

Om du inte har förtroende för kanterna, kan bara en av dem klippas "i vinkel"; Kanten som förenar den måste skräddarsys under montering.

För bekvämligheten av montering och montering är det bäst att göra en stapel med fem par "tvärgående" och två par "längsgående" kölblock, vilket fixerar positionen på botten och sidorna, såväl som bågen och hävarmen.

Pasta kan göras med lim som rekommenderas för polyfoam. Jag använde epoxi lim baserat på ED-5 harts. Efter att limet helt stått upp har han skärpt brädans fria kant och lagt en träpärla runt skrovets omkrets - en ekremsa på lim och skruvar. För tillförlitlighet i alla hörn och stötfogar vid nivån på pärlens övre kant infördes en längsgående remsa av AMg-legering (remsa 1.5X20, 130 mm lång, på sidan från fogans axel). Foderfena som satts på botten var också bunden med samma remsa.

Efter kittning och avdragning, var höljet belagt med nitro emalj på utsidan och insidan. Detta skydd visade sig vara praktiskt nog, så det är ganska möjligt att klara sig utan att klistra in skummet med glasfiber etc.

Avtagbara burkar, som tjänar samtidigt som korsningar, skjuter upp sidorna, är gjorda av trä på Gamme. De blir enklare om de skärs av skumplast, genom att springa runt kanterna av förstärkande träplattor. Bankerna hängs på sidorna med hjälp av klämfäste, böjda från legeringar AMg. Ratten är hängd på stiften, som sitter på bakhjulet.

När jag redan har börjat testa Gamma tvivlade jag fortfarande på att materialvalet var riktigt och fruktade för skumkroppens styrka. Men med varje ny utfart fick jag mer och mer förtroende för min båt. Simning i olika förhållanden, transport och dra med drag, när det är svårt att utesluta alla slags slag, ibland mycket starka, visade att båten är stark (även när den inte är fast av banker) och pålitlig. Och det finns inget att säga om översvämbarhet: det är nästan omöjligt att drunkna Gamma. Skumbåten har andra specifika fördelar. Den fullständiga bristen på rekrytering och eventuell uppslamning bidrar till att hålla båtens insida ren. På grund av skumets goda värmeisoleringsegenskaper i båten kan du sitta direkt på botten; när hon dras i land, sätter jag sig där för natten utan att riskera förkylning från marken.

När jag rekommenderar polystyren för att göra lätta tuzik shuttles, vill jag nämna en av dess minus: den är rädd för eld! Med andra ord bör man komma ihåg att närheten av elden kan förstöra din båt; även smärtan av en upplyst cigarett smälter skummet.

Normalt utvärderar amatörfartygsbyggare, när de möter något nytt material, primärt ur användbarhetssynpunkt för byggandet av en båt. Polyfoam var inget undantag. Det började omedelbart användas som isolering, för att säkerställa översvämbarhet vid konstruktion av glasfiberkärl - för tillverkning av monteringsenheter. Men av någon anledning används skum inte som huvudstrukturen, även om det enligt min mening är små båtar, pendlar och bogserbåtar, kan och borde göras av det.

Låt mig påminna dig om de främsta fördelarna med skumplastik över de "traditionella" materialen som vanligtvis används för byggandet av sådana båtar (vi kommer inte prata om termoplast som ännu inte är tillgängliga). Polyfoam är lätt, har tillräcklig styrka, höga värmeisoleringskvaliteter, är välskuren och sågad (skum som PS-1 och PSBS är perfekt skurna med en nichrom-sträng som värms genom att ansluta elektrisk ström till den), väl limmade. Å andra sidan är det omöjligt att böja skum.

För att testa kapaciteten hos skumkvaliteten PS-1 gjorde jag honom till en icke-selekterbar, osynlig roddbåt "Gamma", som med en vikt på ca 20 kg har en lastkapacitet på 120 kg och är ganska bekväm att använda, särskilt när man fiskar i en bil.

Skumbåtens huvuddimensioner

Maximal längd, m 2,60

Bredd enligt planmätare, m 1,05

Botten bredd, m 0,78

Styrhöjd midship, m 0.38

Styrhöjd i extremiteterna, m 0.40

Vid utformningen visade sig valet av skrovformen vara det svåraste: det var nödvändigt att göra en flexibel, lättillgänglig och bekväm liten båt av plana element.

Till slut visade det sig att båten var gjord av skum med en spetsnos och akterkrok, käftad framsida, sluttande sidor och en platt botten, något upphöjd till aktern (stångfenyn är installerad här).

Teoretisk ritning av skrovets skrov

Skärande skum båt delar

Jag II - baksidan av sidan (2 delar); III - bakre delen av botten; IV - bräda (2 st); V-botten; VI - näsan på pärlan (2 st); VII - zygomatiskt ark (2 st); VIII - nasaltransom.

Separata plana delar med en tjocklek av 30 mm bildar en monolitisk struktur efter limning. Transomen är gjord av ett ark dubbelt så tjockt och smidigt lutande längs konturen. Sammansatta kanter på de delar som ska förenas skärs i en vinkel, som visas i båtens skiss. Detta ger en ökning av området för limning längs lederna och förenklar förenkling av skivor, eftersom det inte finns något behov av att omberäkna dimensionerna för anslutningsdelens tjocklek.

Konstruktionen av en skum båt kan delas in i tre steg: skärblad - tillverkning av skrovdelar; Monteringsdelar på lederna - Montering; bindning och slutbehandling.

Diagram över vinkelanslutning av delar.

För effektivare användning av materialet vid skärplåtar rekommenderar jag skärmönster från tjockt papper. Efter att ha klippt alla delar längs kanterna som ska förenas, måste vinkeln vara avskuren - avfasningen ska skäras till värdet n (se skiss ovan) som bestäms av formeln beroende på den centrala vinkeln a och tjockleken på arket 6:

Om du inte har förtroende för kanterna, kan bara en av dem klippas "i vinkel"; Kanten som förenar den måste skräddarsys under montering.

För bekvämligheten av montering och montering är det bäst att göra en stapel med fem par "tvärgående" och två par "längsgående" kölblock, vilket fixerar positionen på botten och sidorna, såväl som bågen och hävarmen.

Limmad kropp på bestånden.

Pasta kan göras med lim som rekommenderas för polyfoam. Jag använde epoxi lim baserat på ED-5 harts. Efter att limet helt stått upp har han skärpt brädans fria kant och lagt en träpärla runt skrovets omkrets - en ekremsa på lim och skruvar. För tillförlitlighet i alla hörn och stötfogar vid nivån på pärlens övre kant infördes en längsgående remsa av AMg-legering (remsa 1.5X20, 130 mm lång, på sidan från fogans axel). Foderfena som satts på botten var också bunden med samma remsa.

Efter kittning och avdragning, var höljet belagt med nitro emalj på utsidan och insidan. Detta skydd visade sig vara praktiskt nog, så det är ganska möjligt att klara sig utan att klistra in skummet med glasfiber etc.

Avtagbara burkar, som tjänar samtidigt som korsningar, skjuter upp sidorna, är gjorda av trä på Gamme. De blir enklare om de skärs av skumplast, genom att springa runt kanterna av förstärkande träplattor. Bankerna hängs på sidorna med hjälp av klämfäste, böjda från legeringar AMg. Ratten är hängd på stiften, som sitter på bakhjulet.

När jag redan har börjat testa Gamma tvivlade jag fortfarande på att materialvalet var riktigt och fruktade för skumkroppens styrka. Men med varje ny utfart fick jag mer och mer förtroende för min båt. Simning i olika förhållanden, transport och dra med drag, när det är svårt att utesluta alla slags slag, ibland mycket starka, visade att båten är stark (även när den inte är fast av banker) och pålitlig. Och det finns inget att säga om översvämbarhet: det är nästan omöjligt att drunkna Gamma. Skumbåten har andra specifika fördelar. Den fullständiga bristen på rekrytering och eventuell uppslamning bidrar till att hålla båtens insida ren. På grund av skumets goda värmeisoleringsegenskaper i båten kan du sitta direkt på botten; när hon dras i land, sätter jag sig där för natten utan att riskera förkylning från marken.

När jag rekommenderar polystyren för att göra lätta tuzik shuttles, vill jag nämna en av dess minus: den är rädd för eld! Med andra ord bör man komma ihåg att närheten av elden kan förstöra din båt; även smärtan av en upplyst cigarett smälter skummet.

Denna hemgjorda skumbåt "fångade" fisk som sträcker sig från byn Rogozhkino på nedre Don till torrfloden under reserven Tsimlyansk; reste nästan hela floden Manych och var på Veselovsky reservoar; besökte Tuzlovfloden och Gorsky grunda Don floden etc.

Båten är liten och väldigt lätt, lyftas lätt och bärs av en person. Utseendet på båten är inte imponerande, men när jag fiskade frågade fiskarna mig många gånger om hur det gjordes.

Allt började med lusten att få den enklaste båten att transportera med bil.

Jag läser en massa tidningar "Båtar och Yachter" och bestämde sig för att göra en båt enligt traditionella rekommendationer genom att bygga ett skrov av fiberboard, följt av att klistra in glasfiber på epoxiharts.

Steget med skärämnen från fiberplattan gick bra, bindningen med tråd gick sämre då hela strukturen krypade bort utan att hålla den önskade formen.

Efter en viss användning av naturlig uppfinningsrikedom visade framtidens båt vackert himmelens botten.

Det är dags att hålla glasfibern.

Efter flera försök förstördes den anmärkningsvärda konstruktionen med oöverträffad hastighet.

För att limma glasfiber med epoxiharts är det nödvändigt att ha färdigheter som jag inte hade lika bra som tankarna att tjäna pengar genom att göra båtar.

Vid tidpunkten för den framtida båtens förstörelse föddes en mycket enkel idé i mitt huvud, som snabbt gjordes i en materiell form.

Innehållet flyttades från sidan "Hemlagade båtar för fiske" dödades till döds

Förväntad seriös redigering.

Idag är maj 2016

Hur man gör en båt av skum med egna händer

Skumplast köptes och är bara tillgängligt för försäljning, byggskum.

Skummet skars i stycken, snoddes med skruvar och limmade med skum.

Resultatet är bra.

Skum båt:

- absolut unsinkable,

- väger väldigt lite

- tänd på åror.

Båten är inte så vacker :), men det viktigaste är inte skönhet men praktisk effekt.

Det är troligt att den här berättelsen kommer att driva någons tankar i rätt riktning.

Båten har länge varit ledig på gården. Det är troligt att det är mer användbart.

- Längden på båten är 260 cm.

- Styrhöjd 34 cm.

- Bredd 100 cm.

- Skumtjocklek: bräda 50 mm. botten 70 mm.

I strängen och i bågen skruvades med styrskruvar. De är ruttna med ålderdom.