Genel bilgiler ve dişlilerin sınıflandırılması. dişliler

dişliler

dizayn

Dişlilerin değiştirilmesi ve onarımı

Korostnoy tamir dişliler ile Yöntemleri

dişliler

Aşınmış ve tamir edilmiş dişliler

Referanslar

1. DİŞLİ

1.1 Yapılar

Dişliler, metalurji atölyelerinin donatıldığı hemen hemen tüm mekanizmalarda (vinçler ve asansörler, makaralı masalar, vinç atma cihazları, değirmen tahrikleri vb.) Kullanılır.

Dişlilerin ana parçaları dişli çarklardır (dişliler). Şaftlar aynı eksende değilken dönüşü bir şafttan diğerine aktarmaya yararlar.

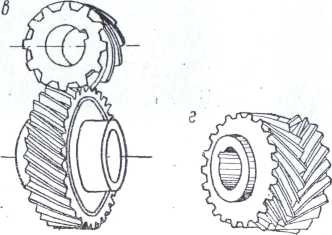

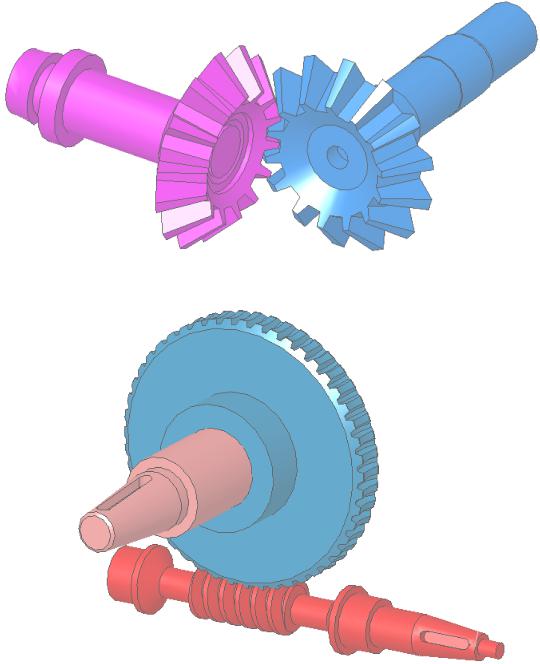

Millerin nispi konumuna bağlı olarak, dişliler kullanılır: silindirik, konik ve helisel.

Silindirik dişli tahrik, dönme hareketini bir diğer paralel şafta aktarmaya yarar (Şekil 1, a).

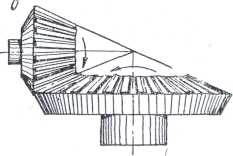

Konik dişli şanzımanı, eksenleri eksenlerin kesiştiği bir konumda bulunan şafttan şafta aktarmaya yarar (Şekil 1, 6).

Helis dişli, dönme hareketini, kesişen eksenlerde bulunan, ancak kesişen eksenlerde olmayan milden mile aktarmak için kullanılır (Şekil 1, c).

Şek. 1. Dişliler: a - silindirik: b - konik: vidalı: g-chevron dişli.

Dişli çark ve tırmık aşamalı dönüşteki dönme hareketini dönüştürmek için kullanılır

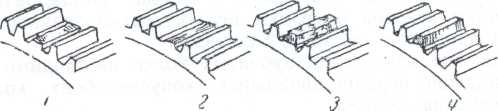

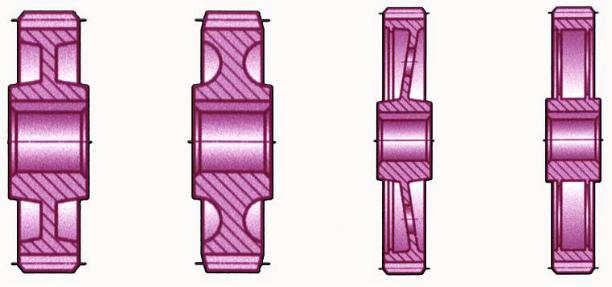

Silindirik tekerleklerin dişleri düz olabilir (Şek. 1, a ve b), eğik ve zikzak (Noel) - Şek. 1 gr

Chevron dişlisi, birbirine bağlı eğik dişlere sahip iki dişliden oluşuyor.

Düz dişlere sahip dişli çarklar kullanıldığında, aktarma çalışmalarına bazı gerginlikler eşlik ettiği için bir ya da iki diş aynı anda tutturulur.

Bağlantıda yer alan diş sayısı arttıkça eğik veya şevron dişler kullanılarak daha yumuşak bir dişli işlemi elde edilir.

Dişli çarklar çelik dökümden, çelik dökümden ve haddelenmiş ürünlerden veya demir dökümden yapılır. Kritik dişliler için (örneğin, kaldırma makinaları) dökme demir dişliler kullanılmasına izin verilmez.

Dişlilerin sınıflandırılması. Dişlinin amacına, dişin türüne ve dönme hızına bağlı olarak dişliler, üretim ve montaj toleranslarına göre dört dişlinin hassasiyet sınıfına ayrılır (Tablo 119).

Tablo 1 Dişlilerin sınıflandırılması

|

izin verilebilir |

||||

|

Dişli türü |

ilçe hızı |

düşünce |

||

|

büyüme, m / s |

||||

|

silindirik |

Nerede doğruluk uygula |

|||

|

ve pürüzsüzlük yok |

||||

|

içinde olduğu gibi değerler |

||||

|

konik |

manuel ve yüklü olmayan |

|||

|

bilgi transferi |

||||

|

silindirik |

||||

|

konik |

||||

|

Silindirik " |

||||

|

konik |

||||

|

silindirik |

1 büyük gereksinimleri ile |

|||

|

1 yumuşak şanzıman |

||||

|

konik |

sayımda olduğu gibi |

|||

|

tOPLUM mekanizmalar |

Dişliler açık, yarı açık ve kapalı.

Yağ banyosu için bir kasası (tankı) olmayan açık olarak adlandırılan transfer; bu dişliler periyodik olarak gres ile yağlanır. Genellikle bu dişliler düşük devir sayısına sahiptir ve temel olarak basit makinelerde ve mekanizmalarda kullanılır.

Yarı açık dişliler, açık olanlardan, bir sıvı yağ banyosu için bir tankın varlığından farklıdır.

Yataklar ile birlikte özel muhafazalara monte edilen kapalı çağrı iletimi.

Şanzıman dişlileri çeşitli şekillerde yağlanır:

1) dişli çarkların dişlinin başladığı bölgeye bir jet beslemesi ile 12-14 m / sn jet yönteminin üzerindeki çevresel hızlarda;

2) 12 m / s altındaki viteslerin periferik hızlarında - daldırma ile.

Daldırma ile yağlarken, aşağıdakiler göz önünde bulundurulmalıdır:

a) Çiftin daha büyük dişlileri, diş yüksekliğinin iki ila üç katı yağa batırılmalıdır;

b) Şanzımanın birkaç kademesi varsa, yağ seviyesi şanzıman hızı dikkate alınarak belirlenir.

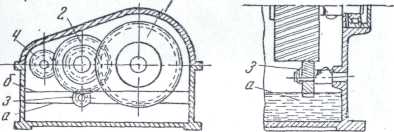

İkinci durumda, düşük hız aşamasının dişli çarkı düşük hızda döndüğünde b seviyesine (şek. 2) izin verilir. Orta ve büyük dişli kutuları içinde

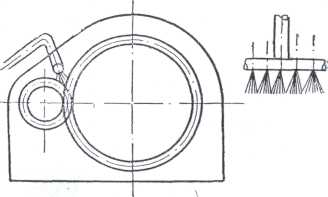

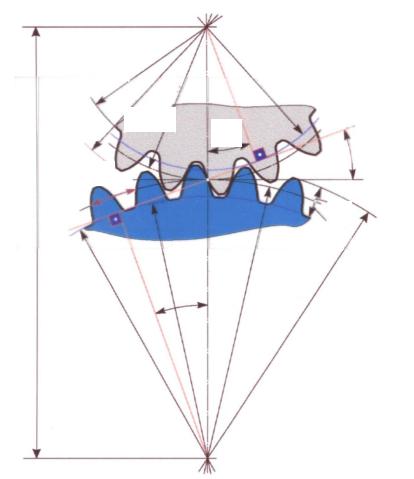

Şek. 2. Jet yağlama dişlileri.

Şek. 3. Şema yağlama dişli daldırması.

düşük tekerleklerin hızları, ikincisi daha büyük tekerleğin dişinin yüksekliğinin iki ila üç katı kadar batırılır ve yağ a seviyesine dökülür. birinci kademenin yağlanması, pervaneye yağlayıcı sağlayan dar bir dişe sahip bir yardımcı dişli çarkı 3 koydu.

Şanzımana dökülen yağın viskozitesi, hız ve yüke bağlı olarak seçilir - genellikle 50 ° C viskozitesini belirlemek için bir sıcaklıkta genellikle 4 ila 12 ° E arasındadır. Ünitenin çalıştığı sıcaklık koşulları da dikkate alınır; daha yüksek sıcaklıklarda, daha düşük bir viskozitede, daha düşük bir viskozitede bir yağ kullanılır.

Açık dişliler genellikle gres ile yağlanır (gres, sabit, vb.).

Yataklarda ve dişli kutusu muhafazasının hattı boyunca sağlanan salmastra contaları (çizimler), dişli kutusunda yağ sızıntısı ve toz oluşmasını önlemek için çok dikkatli yapılmalıdır.

Aşınmış ve tamir edilmiş dişliler

Dişliler iki ana sebepten dolayı başarısız olur: dişlerin aşınması ve kırılmaları.

Aşınma genellikle aşağıdakilerin sonucudur: 1) eksik yapışma ve 2) sürtünme artışı (kademeli aşınma).

İlk durumda aşınma esas olarak kötü montajın sonucudur ve uygun montajla (radyal boşluğa sıkı bir şekilde uyulur) genellikle yoktur. Bununla birlikte, radyal boşluktaki bir değişiklik, yatak kovanlarının gelişiminin bir sonucu olabilir ve yatakların gelişmesinin bir sonucu olarak, radyal boşlukta bir artış veya bunun içinde bir düşüş olabilir (çalışma).

Astarlar üzerindeki yük taraflara iletilirse, astarlar geliştikçe iş sürecinde kaplin karşısındaki karşısında, radyal boşlukta bir artış mümkündür.

Astarlar üzerindeki yük, kordonun kenarına aktarılırsa (örneğin, vinç sürgülerinin dişlilerinde, astar geliştirildikçe çalışma sürecinde (kaydırıcı astarın bu örneğinde), radyal boşluk azaltılabilir.

Her iki durumda da, astar değişiminden sonra radyal boşluk geri yüklenir.

Arttırılmış sürtünmeden kaynaklanan kademeli aşınma, dişlilerin yapıldığı malzemenin sertliği, ısıl işlem, doğru yağlama maddesi seçimi, yağın yetersiz temizliği ve zamansız değişim, transfer aşırı yükü vb.

Çalışma sırasında doğru kurulum ve iyi gözetim, uzun ve kesintisiz ekipman çalışması için ana şartlardır.

Vites dişleri arızaları aşağıdaki nedenlerden dolayı meydana gelir: dişlilerin aşırı yüklenmesi, tek taraflı (dişin bir ucundan) yük, dişin kesilmesi, işlenmemiş malzemenin içinde algılanamayan çatlaklar ve mikro çatlaklar, düşük sıcaklıkta ısıl işlem sonucu, metallerin çatlamalara karşı dayanımlarının zayıf olması (özellikle de ve dövme), artan şoklar, katı cisimlerin dişleri arasına isabet vb.

2.1 Dişlilerin değiştirilmesi ve onarımı.

Şek. 4. Tornavida yardımıyla dişlerin onarımı ve ardından kaynak

Kural olarak, aşınmış ve kırılmış dişlere sahip dişliler tamir edilmemeli, değiştirilmelidir ve her iki tekerleğin aynı anda değiştirilmesi önerilir. Bununla birlikte, dişlindeki büyük bir tekerlek küçük olandan birçok kez daha büyük olduğunda, küçük tekerleği zamanında değiştirmek, gerekli olandan büyük olandan daha hızlı bir dişli oranına ihtiyaç duymak gerekir. Küçük tekerleğin zamanında değiştirilmesi, büyük tekerleğin aşınmasını önleyecektir.

Dişli dişlerin aşınması% 10-20'yi geçmemelidir: ilk dairenin yayı boyunca sayılan dişin kalınlığı. Düşük yanıtlı dişlilerde, diş aşınmasının diş kalınlığının% 30'una, izin verilen mekanizmaların dişlilerinde çok daha düşük olmasına izin verilir (örneğin, yük kaldırma mekanizmaları için aşınma% 15'i geçmemelidir: diş kalınlığı ve sıvı ve sıcak metal taşıyan vinç kaldırma mekanizmalarının dişli tekerleklerinde - % 10'a kadar ")

Semente dişlere sahip dişliler, sementasyon tabakası kalınlığının% 80'inden fazla aşındığında ve semente tabakanın çatlaması, ufalanması ya da soyulması sırasında değiştirilmelidir.

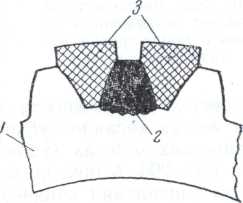

Dişler kırılırsa, ancak çok önemli olmayan dişlilerde (örneğin, vinç hareketinin mekanizmaları) üst üste ikiden fazla olmazsa, bunlar aşağıdaki şekilde geri yüklenebilir: kırık dişler yere kesilir, dişlerin genişliği boyunca iki veya üç delik açılır ve dişler bunlara kesilir, saplamaları oluştururlar ve hazırladığınız deliklere vidalarlar, saplamaları dişliye kaynak yaparlar ve metali elektrik kaynağı kullanarak, bir diş şekli vererek, bir dişli kesme, freze veya planya makinesinde veya asarak kaynak yaparlar kaynak metali diş formunu takın ve daha sonra kavrama parçası ve şablon kontrol profil konjügatı ile eski haline getirilmiştir.

Kaynakla diş restorasyon operasyonlarının sırası, Şekil 2'de gösterilmiştir. 298.

L-nadir ve büyük modüllerin dişlerinin yüzdürme sonrası işlemlerini kolaylaştırmak için, bunların kaynaklanması tavsiye edilir.

Şek. 5. Diş kaynak yaparken yapılan işlemlerin sırası:

1 - kırık diş; 2- kesilmiş dişin yeri; 3 - topuklarda kaynak dişi; 4- işlem görmüş (testere) diş.

kullanımı, dişlinin pinleri şeklindeki bakır deseninin dişin kenarlarını oluşturması gerçeğine dayanan bakır kalıbı (Şekil 299). Kaynak işlemi sırasında, bakırın yüksek termal iletkenliği nedeniyle, metal şablona kaynaklanmamaktadır ve yüzeye çıktıktan sonra şablon kolayca çıkarılmaktadır ve kaynak metali diş şeklini oluşturmak üzere kaynaklanmaktadır.

Şek. 6. Kaynakla dişlerin kaynak yapılması yöntemi:

1 - dişli tamir ediliyor;

2 - kaynak dişi; 3 - bakır deseni.

Yüzey kaplaması mutlaka markanın yüksek kalitede (kalın yağlanmış) elektrotları düşük olmamalıdır. Yüzey işleminden sonra, tavlama arzu edilir.

Özellikle önemli mekanizmalar (örneğin, vinç kaldırma mekanizmaları) için, dişlerin kaplanması (onarımı) yasaktır, bu durumlarda dişli çarkların yenileri ile değiştirilmesi gerekir.

Çeşitli yöntemlerle dişleri tornavidayla kaynak yapmadan veya bir oluk kuyruğu şeklinde sabitlemeyin, çünkü bu yöntemler güvenilmezdir ve ekipmanın normal çalışmasını sağlamaz.

Patlama kenarlı dişliler genellikle ark kaynağı ile tamir edilir, kaynak teknolojisi geliştirilir, böylece kaynaklama sonucunda diğer tekerlek elemanlarında çatlaklara neden olan ek baskılar oluşmaz (tüm dişlinin kırmızı sıcaklığa ısıtılması ve kaynak sonrası tavlanması önerilir).

Göbek içinde çatlak bulunan dişliler, özel olarak dövülmüş veya 300-400 ° C'ye ısıtılmış bir makineye dökülmüş ve işlenmiş bir çelik destek göbeğinin göbeğine inerek tamir edilir.

Özellikle "dişli çark" içerisinde çatlakları olan, dişlileri ve göbeği değiştiren özellikle önemli dişliler (örneğin, vinç kaldırma mekanizmaları); kaynakla onarım veya başka bir yöntem kullanılmasına izin verilmez.

Yüksek hızlarda dönen dişliler ve orta hızlarda büyük çaplı dişliler statik dengelemeye tabi tutulmalıdır.

2.2 Hız onarımı dişlileri

Yüksek hızlı tamir dişlilerinin yanı sıra diğer ekipmanlara göre. tekniği nodal olmalı.

Yüksek hızlı düğüm onarımları tek tek dişlileri veya dişlileri değiştirdiğinde: yapılmazlarsa, önceden monte edilmiş düğümlerle değiştirilirler ve daha önce belirtildiği gibi, tamir edildiklerinde ve kurulum birimleri olarak kullanılan düğüm tipleri üç olabilir:

tartışmalı vakaları içeren büyük düğümler

(örneğin, şanzıman mahfazaları) ve bu mahfazalara monte edilmiş tüm dişli takımı;

bireysel düğümlerin dişlileri yardımı ile birbirine bağlı bir grup (örneğin, miller, konumlar, /, 2, 3, bunlarla birlikte; bunlara monte edilmiş parçalar);

dişlileri içeren bireysel düğümler.

Bu onarımın özel şartlarına bağlı olarak, iş organizasyonu planında belirtilen nodal onarım tiplerinden biri kabul edilir.

En kalitatif, bireysel büyük düğümleri - dişli kutularını değiştirerek yapılan hızlı onarımdır.

Bununla birlikte, bu durumda, ilk önce, sökülüp tekrar monte edilecek dişli kutularının birbirinin yerine geçebilmesi ve ikinci olarak da ilgili ekipmanın önceden hazırlanması gerekmektedir.

Redüktörlerin tiplendirilmesi, yani belirli bir atölye veya belirli tip ve ebatlarda değiştirilebilir redüktörlerin bir bütün olarak bir işletme için bir teşebbüs için onaylanması, yüksek hızlı ve yüksek kalitede onarımlar sağlayan en önemli önlemdir.

Referanslar

Ağır mühendislikteki montaj makineleri / B.V. Fedorov, V.A. Vavulenko ve arkadaşları 2nd ed., M: Mash-e, 1987.

Teknolog-makine üreticisi el kitabı: 2 tonda AG Kosilova M tarafından düzenlendi: Mash-e, 1985.

Metal kesme makinaları Proc. Teknik kolejler için el kitabı. NS Kolev ve diğerleri, Moskova: Mash, yani 1980.

Skhirtladze AG, Novikov V.Yu., Tulaev Yu.I. Makine üretiminin teknolojik ekipmanı. Proc. Karşılığı. M.: "Stankin" yayınevi, 1997.

Benzer makaleler:

Motor seçimi, kinematik hesaplama ve tahrik devresi. Dişli kutusu ve tahrik tamburunun millerinin dönme hızı ve açısal hızı. Hesaplama dişli takımı. Eğilme gerilmelerinde diş dayanımı. Şaft torkunun hesaplanması.

Operasyonel amaçlı dişlilerin sınıflandırılması. Düz dişliler için tolerans sistemi. Dişliler ve dişlilerin kontrol yöntemleri ve araçları. Düz dişlilerin kontrolüne yönelik cihazlar, uygulanma yöntemleri.

Tahrik biriminin servis ömrünün hesaplanması. Motor seçimi, sürücünün kinematik hesabı. Malzeme vites seçimi. İzin verilen gerilmelerin belirlenmesi. Kapalı bir konik dişlinin hesaplanması. Dişlilerdeki kapalı dişlilerdeki kuvvetlerin belirlenmesi.

Silindirik iki kademeli dişli kutusunun tasarımının incelenmesi, genel ve bağlantı boyutlarının ölçülmesi. Dişlilik parametrelerinin belirlenmesi. İzin verilen yükün, bir dişlinin kontak dayanımını sağlama şartlarından hesaplanması.

Düz dişli kutusu tasarımı. Sürücü motor seçimi. Tehlikeli dişli bölümlerinde tahmini eğilme gerilimi. Dişlilerin ve gövde elemanlarının yapıcı boyutları. Dişli çiftinin ana parametreleri. Millerin yaklaşık hesabı.

Kinematik, güç hesaplamaları tahrik eder. Aktüatör milindeki gücün belirlenmesi. Motor şaftının tahmini gücünün belirlenmesi. Aktüatör milinin dönme frekansının belirlenmesi. Kapalı silindirik dişlilerin hesaplanması.

Döner kol mekanizmaları, dönme veya çevirme hareketini istenen parametrelerle herhangi bir harekete dönüştürmek için kullanılır. Sürtünme - dönme hareketinin hızını değiştirmek veya dönmeyi çevrime çevirmek için.

Dişli çarkı çalıştırarak dişlilerin teorik temellerinin incelenmesi. Cihazı kullanarak tekerlek profilleri yapımı. Silindirik bir tekerleğin dişlerinin frezelenmesi. Ofsete bağlı olarak diş şekli. Rayın tekerleğe göre konumu.

Kinematik tahrik kayışı konveyörü. Elektrik motorunun kinematik hesabı. Elektrik motorunun gerekli gücünün belirlenmesi, miller üzerindeki kinematik hesaplamaların sonuçları, motor milinin açısal hızı. Hesaplama dişli takımı.

Dişli mekanizmasının görünüşünün tanımı. Kinematik hesaplama. İletim geometrisi ve detaylarının hesaplanması. Güç hesaplama mekanizması Mukavemet için dişlinin hesaplanması, mekanizma millerinden birinin mukavemeti. Yapı malzemelerinin seçimi.

Motorun tahmini gücünün, dişli oranı tahrikinin belirlenmesi. Tahrik milleri ve torkları tarafından iletilen gücün hesaplanması. Düşük hız ve konik dişlilerin tasarım hesabı, statik yük kapasitesindeki şaft yatakları.

Üç kademeli silindirik dişli kutusu tasarlama yöntemi. İzin verilen gerilmelerin belirlenmesi prosedürü. 3 vitesli şanzıman, ara miller ve yatakların hesaplanması. Anahtarlı bağlantıların gücünü kontrol etmenin özgüllüğü.

Planet dişlilerin geleneksel olanlara göre avantaj ve dezavantajları, kapsamı. Çalışma prensibi ve planet dişli ana bağlantıları. Dalga dişlileri, tasarım şeması, çalışma prensibi, dalga iletiminin avantaj ve dezavantajları.

Silindirik helisel dişlilerin parametreleri. Dişlilerin tasarımları ve malzemeleri, büyüklükleri ve şekilleri. Konik dişliler ve geometrik hesaplamaları. Sonsuz dişlilerin tasarımı ve hesaplanması. Sonsuz dişlilerin ana avantajları ve dezavantajları.

Sonsuz dişli tasarımı. Silindirik dişli tasarımı. Şanzımanın ölü darbesinin hesaplanması. Hassas dişliler ve sonsuz dişliler. Dişliler yüzeylerinin şeklinin ve yerinin toleransları, solucanlar. Şaftın yapısal elemanları.

Elektrik motorunun şanzıman ve seçiminin kinematik hesaplanması. Silindirik şanzımanın hesaplanması. Millerin yaklaşık hesabı. Dişli kutusunun ana boyutlarının hesaplanması. Yatak seçimi ve kavramalar. Dişli yağı ve yatak seçimi.

wheelwork

P l ve l'den c'ye ve sen

1. Genel bilgi.

2. Dişlilerin sınıflandırılması.

3. Dişlilerin geometrik parametreleri.

4. Parametre dönüşümünün doğruluğu.

5. Viteslerde dinamik oranlar.

6. Tekerleklerin tasarımı. Malzemeler ve izin verilen gerilmeler.

1. Genel bilgi

Dişli trenBir dişli takımı vasıtasıyla, açısal hızlarda ve momentlerde bir değişiklik yaparak hareketi ileten veya dönüştüren bir mekanizmadır. Dişli çarkı, birbiri ile kenetli ve birbirini takip eden kam mekanizmaları oluşturan tekerleklerden oluşur.

Dişliler, paralel, kesişen veya kesişen eksenli miller arasındaki dönme hareketini dönüştürmek ve aktarmak ve ayrıca dönme hareketini çevirme ve tersine dönüştürmek için kullanılır.

Dişlilerin Avantajları:

1. Dişli oranının sabitliğii.

2. İşin güvenilirliği ve dayanıklılığı.

3. Kompaktlık.

4. Geniş aktarılan hız aralığı.

5. Şaftlar üzerinde düşük basınç.

6. Yüksek verim.

7. Bakım kolaylığı.

Dişlilerin dezavantajları:

1. Yüksek hassasiyetli üretim ve kurulum ihtiyacı.

2. Yüksek hızlarda gürültü.

3. Sınırsız değişken iletim oranının imkansızlığı

seanslar

2. Dişlilerin sınıflandırılması

Mekanik sistemlerde kullanılan dişliler çeşitlidir. Açısal hızı düşürmek ve arttırmak için kullanılırlar.

Dişli dönüştürücüler tasarımlarının sınıflandırılması, şanzımanları üç şekilde gruplandırır:

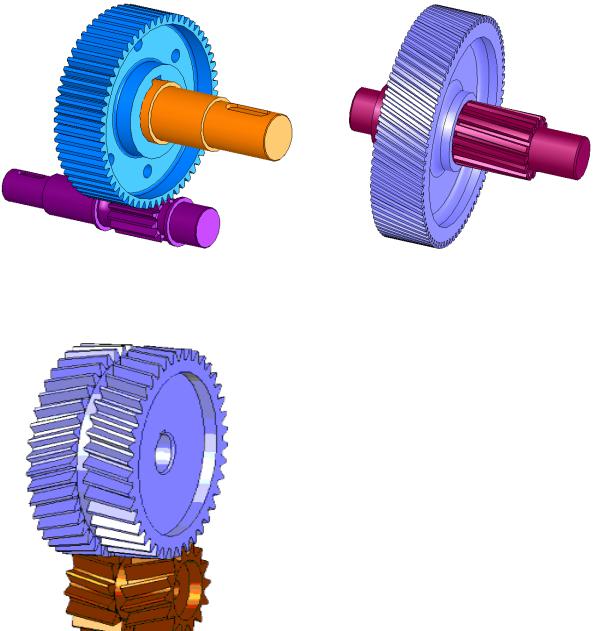

1. Dişlerin geçme türüne göre. Teknik cihazlarda, bir dış (Şekil 5.1, a), bir iç (Şekil 5.1, b) ve bir raf (Şekil 5.1, c) dişliler ile iletimler kullanılmaktadır.

Dış dişli ile aktarma, dönme hareketini hareket yönündeki bir değişiklikle dönüştürmek için kullanılır. Vites oranı –0,1 i –10 arasındadır. İç dişli, dönme hareketini yönün korunmasıyla dönüştürmek gerektiğinde kullanılır. Dış dişli ile karşılaştırıldığında, şanzımanın daha küçük toplam boyutları, daha büyük bir üst üste binme katsayısı ve arttırılmış gücü var, ancak üretimi daha zor. Dönme hareketi translasyon ve geri dönüşe dönüştürülürken raf dişli kullanılır.

2. Mil eksenlerinin karşılıklı düzenlenmesi ile Şanzıman silindirik tekerleklerini millerin paralel eksenleri ile ayırt eder (Şek. 5.1,ve ), kesişen akslı konik tekerlekler (şek. 5.2), kesişen akslı tekerlekler (şek. 5.3). Konik dişliler ile dişliler daha düşük bir dişli oranına sahiptir (1/6)ben 6) üretilmesi ve çalıştırılması daha zordur, ek eksenel yüklere sahiptir. Vidalı tekerlekler artan kayma ile çalışır, daha hızlı aşınır, düşük yük kapasitesine sahiptir. Bu dişliler aynı jant çapları için farklı vites oranları sağlayabilir.

3. Şekillendirme çarkına göre dişlerin yeri

düz dişliler (Şek. 5.4, a), helisel dişliler (Şek. 5.4, b), zikzak (Şek. 5.5) ve dairesel dişler vardır.

Helisel dişli geniş bir |

||||

shuya'nın nişan düzgünlüğü, az |

||||

teknolojik olarak | eşdeğer |

|||

mahmuz ancak iletimde ortaya çıkar |

||||

ek | yük. |

|||

Çift sarmal dişli | zıt |

|||

eğik dişler (chevron) |

||||

cha sarmalın tüm faydalarına sahiptir |

||||

ve dengeli eksenel kuvvetler. ancak |

||||

transfer yapmak biraz daha zor |

||||

lenia ve kurulum. kavisli |

||||

dişler en sık atlarda kullanılır |

||||

transferler | artırmak |

|||

yük kapasitesi | pürüzsüz |

|||

yüksek hızlarda çalışın. |

||||

3. Dişlilerin geometrik parametreleri

K dişli çarkların temel geometrik parametreleri (Şekil 5.6) şunları içerir: diş aralığıPt, mod m (m = Pt /), diş sayısı Z, adım çemberin çapı d, dişin yüksekliği h a yüksekliği, bir dişin bölme ayağının yüksekliği h f, dişlilerin çapı ve oyuklarının çapı ve df çapları, dişli çerçevesinin genişliği.

df 1 | db 1 | |||

dw 1 (d1) | ||||

da 1 | ||||

df 2 | dw 2 (d2) | da 2 |

||

db 2 | ||||

Zift çemberinin çapı d = mZ. Tekerlek dişinin perdesi, diş kesme işlemi sırasında boşluğun, tekerlek ve takım boşluğunun göreceli konumu ile belirlenen diş perdesi başlığına ve adım bacasına bölünmüştür.

İlk konturun sıfır yer değiştirmesiyle, ayırma kafasının yüksekliği ve tekerlek dişinin ayağı, ilk konturunkilere karşılık gelir, yani;

ha = h a * m; hf = (sa * + c *) m,

h a * diş başının yükseklik faktörüdür, c * radyal katsayısıdır

Dış dişleri olan tekerleklerde, dairenin çapı

da = d + 2 ha = (Z + 2 saat a *) m.

Oyukların çevresinin çapı

df = d - 2 hf = (Z - 2 h a * - 2 c *) m.

M ≥ 1 mmh olduğunda, a * = 1, c * = 0.25, d a = (Z - 2.5) m.

İç dişleri olan tekerlekler için, üst ve alttaki dairelerin çapları aşağıdaki gibidir:

da = d -2 ha = (Z-2 h a *) m;

df = d + 2 hf = (Z + 2 saat a * + 2 c *) m.

Bir kayma ile kesilmiş tekerlekler için, tepelerin ve vadilerin çapları, daha karmaşık bağımlılıklar için kayma katsayısının büyüklüğüne göre belirlenir.

Yerinden çıkmadan kesilen iki tekerlek birbirine geçerse, adım halkaları birbirine değecek, yani ilk halkalarla aynı olacaktır. Bu durumda angajman açısı, ilk konturun profilinin açısına eşit olacaktır, yani, ilk bacaklar ve kafalar, ayırma bacaklar ve kafaları ile çakışacaktır. Merkez mesafe, bölme dairelerinin çaplarıyla belirlenen bölme merkez mesafesine eşit olacaktır:

aw = a = (d1 + d2) / 2 = m (Z1 + Z2) / 2.

Bir ofsetle kesilmiş tekerlekler için, başlangıç ve adım çapları, yani

dw 1 d 1, d w 2 d 2, a w a; αw = α

4. Parametre dönüşüm doğruluğu

dişlilerin çalışması sırasında teorik olarak sabit dişli oranı sürekli olarak değişiyor. Bu değişikliklere, dişlerin boyut ve şekillerinin imalatındaki kaçınılmaz hatalar neden olur. Hatalara karşı hassasiyeti düşük dişliler imalat sorunu iki yönde çözülmüştür:

a) Özel tip profillerin kullanılması (örneğin, saatlik vites);

b) üretim hatalarının sınırlandırılması.

Şaftlar ve burçlar gibi basit parçaların aksine, dişliler karmaşık parçalardır ve bireysel elemanlarının performansındaki hatalar sadece iki ayrı dişin eşleşmesini etkilemekle kalmaz, aynı zamanda dişli şanzımanının dinamik ve güç özelliklerini ve ayrıca hassasiyeti de etkiler. dönme hareketinin transferi ve dönüşümü.

Dişlilerin ve dişlilerin hataları, iletim performansına etkilerine bağlı olarak dört gruba ayrılabilir:

1) kinematik doğruluğu etkileyen hatalar, yani dönme hareketinin iletim ve dönüşümünün doğruluğu;

2) dişlinin düzgün çalışmasını etkileyen hatalar;

3) temas lekesi dişlerinin hataları;

4) yan boşlukta bir değişikliğe yol açan ve transmisyonun ölü vuruşunu etkileyen hatalar.

Bu grupların her birinde, bu grubu en çok karakterize eden ve kısmen iletim performansı göstergelerini tanımlayan unsurlar arasındaki karmaşık hatalar ayırt edilebilir.

Hataların gruplara ayrılması, dişlilerin toleransları ve sapmaları için standartların temelini oluşturur: GOST 1643–81 ve GOST 9178–81.

Transmisyonun kinematik doğruluğunu değerlendirmek, düzgün dönüş, dişlerin temas özellikleri ve ölü strokun göz önüne alındığı standartlarda, 12 derece hassas imalat dişlisi kurulmuştur.

ve dişli. Azalan düzendeki doğruluk dereceleri sayılarla gösterilir. 1-12. GOST 1643–81'e göre m\u003e 1 mm ve 0.1 için GOST 9178-81'e göre doğruluk 1 ve 2 Hata grupları farklı doğruluk derecelerine ait olabilecek dişli çark ve dişliler kullanılamaz. Bununla birlikte, farklı gruplara ait bir takım hataların aktarımın doğruluğu üzerindeki etkileri birbirleriyle ilişkilidir, bu nedenle doğruluk standartlarının kombinasyonuna kısıtlamalar getirilmiştir. Böylece, pürüzsüzlük normları, kinematik hassasiyet normlarından iki dereceden daha kesin veya bir dereceden daha pürüzlü olamaz ve dişlerin temas oranları pürüzsüzlük normlarından daha kesin herhangi bir dereceye atanabilir. Hassaslık standartlarının kombinasyonu, tasarımcının bireysel göstergeler için bu kadar doğruluk dereceleri seçerken en ekonomik yayınları yaratmasını sağlar. bu iletim için işletme gereksinimlerini karşılayan, iletim üretim maliyetini fazla tahmin etmeyen telefonlar. Doğruluk derecelerinin seçimi amaç, tekerleklerin uygulama alanı ve dişlerin çevresel dönme hızına bağlıdır. Dişlilerin ve kalitelerini etkileyen dişlilerin hatalarını daha ayrıntılı olarak ele alalım. 5. Dişlilerdeki dinamik oranlar Dişliler sadece hareket parametrelerini değil aynı zamanda yük parametrelerini de dönüştürürler. Mekanik enerjinin dönüştürülmesi işleminde, dönüştürücünün girişine sağlanan gücün (P Tr) bir kısmı kinematik dişli çiftlerinde yuvarlanma ve kayma sürtünmesinin üstesinden gelmeye harcanmaktadır. Sonuç olarak, çıkış gücü azalır. Kaybı değerlendirmek güç, dönüştürücünün çıkış gücünün girişine sağlanan güce oranı yani tanımlanmış verimlilik kavramı (VERİMLİLİK) olarak kullanılır. η = P çıkışı / P girişi. Şanzıman dönme hareketini dönüştürürse, sırasıyla giriş ve çıkış gücü olarak tanımlanabilir. Ωout / ωin i ile ve Tout / Tin değerini i ile belirtin, bu anların oranını adlandırıyoruz. Sonra (5.3) ifadesi şeklini alır. η = ben m Η değeri 0.94-0.96 arasında değişmektedir ve aktarma türüne ve aktarılan yüke bağlıdır. Dişli silindirik şanzıman için verimlilik bağımlılıktan belirlenebilir η = 1 - cf π (1 / Z 1 + 1 / Z 2), c, iletilen gücün azalması ile verimde bir düşüşü hesaba katan bir düzeltme faktörüdür; 202'de 292mZ 2 20m'de 17mZ 2 buradaki T o, çıkış momentidir, H mm; f, dişler arasındaki sürtünme katsayısıdır. Dişli dişleri üzerindeki gerçek kuvveti belirlemek için roma yük dönüşüm sürecidir (Şekil 5.7). Tahrik giriş momentinin (1) tahrik dişlisine (1) ilk dairenin çapı ile birlikte uygulanmasına izin verilir ve tahrik tekerleğinin (2) direnç momenti (T) tekerleğin dönüşüne ters yönde yönlendirilir. Dişlilerde, temas noktası her zaman hatta üzerindedir; bu, temas profillerinde yaygın bir normaldir. Sonuç olarak, tahrik tekerleğinin dişinin F köle dişindeki basınç kuvveti normal boyunca yönlendirilecektir. Etki çizgisi boyunca kuvveti bağlantının direğine transfer edeceğiz ve iki bileşene ayıracağız. Ft’’ Ft’’ F t'nin teğet bileşeni denir ilçe kuvveti. o t direncinin momentini aşarak ve tekerlekleri sürerek faydalı çalışmalar yapar. Değeri formülle hesaplanabilir Ft = 2T / d w. Dikey olarak bileşen denir radyal kuvvetve Fr ile gösterilir. Bu çalışma kuvveti yapmaz, sadece şaftlar ve şanzıman desteği üzerinde ilave bir yük oluşturur. Her iki kuvvetin büyüklüğünü belirlerken, dişler arasındaki sürtünme kuvvetleri ihmal edilebilir. Bu durumda, dişlerin ve bileşenlerinin toplam basınç kuvveti arasında, aşağıdaki bağımlılıklar mevcuttur: Fn = F t / (cos a cos); F r = F t tg a / cos, burada α birleşme açısıdır. Düz tekerleklerin birbirine geçmesi birkaç önemli dinamik dezavantaja sahiptir: sınırlı üst üste binme değerleri, önemli gürültü ve yüksek hızlarda şoklar. Şanzımanın boyutunu azaltmak ve işin düzgünlüğünü azaltmak için, düz dişli genellikle dişlerin yan profilleri helisel yüzeyler içeren helisel dişli ile değiştirilir. Helisel dişlilerde, toplam kuvvet F dişe dik olarak yönlendirilir. Bu kuvveti iki bileşene ayırırız: F t, tekerleğin çevresel kuvvetidir ve Fa, tekerleğin geometrik ekseni boyunca yönlendirilen eksenel kuvvettir; F a = F t tg β, dişin eğim açısı nerede. Böylece, düz dişliye zıt olarak, sadece F t yararlı işler yapan üç karşılıklı dik kuvvet Fa, Fr, Ft, helisel birleşim içinde hareket eder. 6. Tekerleklerin tasarımı. Malzemeler ve izin verilen gerilmeler Tekerleklerin tasarımı.Vites tasarlama prensiplerini incelerken, asıl amaç, tekerleklerin şeklini ve temel parametrelerini çalıştırılabilirlik ve çalışma koşullarına göre belirleme yönteminde ustalaşmaktır. Bu hedefin başarılması aşağıdaki görevleri çözerken mümkündür: a) optimal tekerlek malzemelerinin seçimi ve izin verilen mekanik özelliklerin belirlenmesi; b) temas koşullarına ve eğilme dayanımına göre tekerlek boyutlarının hesaplanması; c) dişlilerin tasarımı. Dişliler, oldukça fazla sayıda makul tasarım optimal değişkeni geliştirilmiş tipik dönüştürücülerdir. Dişli tasarımının sentez şeması üç ana yapısal elemanın bir kombinasyonu olarak gösterilebilir: halka dişli, göbek ve merkezi disk (Şekil 5.9). Dişlilerin şekli ve boyutları diş sayısı, modül, mil çapı ve ayrıca imalat tekerleğinin malzemesi ve teknolojisine göre belirlenir. Şek. 5.8 dişli mekanizmalarının tasarım örneklerini gösterir. Tekerleklerin ebatlarının GOST 13733-77 talimatlarına göre alınması tavsiye edilir. Bilgi bankasını çalışmalarında ve çalışmalarında kullanan öğrenciler, mezun öğrenciler, genç bilim insanları size minnettar olacaktır. Http://www.allbest.ru/ de gönderildi dişliler tanıtım dişli çark şanzıman içerir Bilim ve teknolojinin hızlı gelişimi, yeni malzemelerin ortaya çıkmasına, temelde yeni tasarımların oluşturulmasına izin veren yeni teknolojik çözümlerin ortaya çıkmasına neden olur, ancak temel metodolojik hükümler değişmeden kalır. XI yüzyılda, makine yapımcılığına ve uçak yapımcılığına özel önem verilmiş, bu bağlamda bu sektörlerde kullanılan genel amaçlı elemanlar, yani dişliler üzerinde durmak istiyorum. Özette dişlinin tanımı, sınıflandırılması, dişli çarkların geometrik parametrelerinin hesaplanma yöntemi göz önünde bulundurulur. Ayrıca bu yazıda bir dişli şanzımanının atanması açıklanmıştır, mekanizmalarda şanzıman özellikleri verilmiştir. 1

.

depolamabchatinci tekerlek,

sınıflandırma Dişli, dişli - dişlinin, başka bir dişlinin dişleriyle örülen silindirik veya konik bir yüzeyde dişleri olan bir disk şeklindeki ana bölümü. Makine mühendisliğinde, daha az sayıda dişe sahip küçük bir dişli çarkı ve bir dişli çarkını çağırmak gelenekseldir. Ancak, çoğu zaman tüm dişli çarklara dişli denir. Şek. 1. Dişli çark Dişli çarklar genellikle torku ve giriş ve çıkıştaki millerin devir sayısını dönüştürmek için farklı sayıda dişe sahip çocuk arabası olarak kullanılır. Torkun dışarıdan beslendiği tekere sürüş tekeri denir ve anın kaldırıldığı tekerlek sürülür. Tahrik tekerleğinin çapı daha küçükse, tahrik tekerleğinin torku, dönme hızındaki orantılı bir düşüş nedeniyle artar ve bunun tersi de geçerlidir. Dişli oranına uygun olarak, torktaki bir artış, tahrik edilen dişlinin açısal dönme hızında orantılı bir azalmaya neden olacak ve bunların ürünü, mekanik gücü değişmeyecektir. Bu oran sadece sürtünme kayıplarını ve gerçek cihazların tipik diğer etkilerini dikkate almayan ideal durum için geçerlidir. A) Enine diş profili Tekerlerin dişlerinin profili genellikle bir yan tarafa sahiptir. Ancak, diş profilinin dairesel bir şekli olan dişliler (bir ve iki dişli hattı olan Novikov dişli) ve sikloidal dişliler vardır. Ayrıca, cırcır mekanizmalarında asimetrik diş profilli dişli tekerler kullanılır. Vites parametreleri: m - tekerlek modülü. Nişan modülüne doğrusal miktar denir. r daha küçük çevresel adım P veya adımın dişlinin herhangi bir eşmerkezli dairesi boyunca oranını r, yani, modül - bir diş başına milimetre çapının sayısı. Koyu ve açık tekerlekler aynı modüle sahiptir. Standartlaştırılmış en önemli parametre dişlilerin dayanım hesaplamasından belirlenir. İletim ne kadar fazla yüklüyse, modülün değeri o kadar yüksek olur. Dişlinin tüm geometrik parametreleri, modülü aracılığıyla ifade edilir: 1. Diş modülü m=

=

.

2. Diş Yükseklikleri h

=

2,25m.

3. diş başının yüksekliği h=

m.

4. Diş yüksekliği h=

2,25m.

5. Zift çemberinin çapı d

=

mz.

6. Çember çıkıntılarının çapı d=

d+

2

h =

d+

2m=

m(z+

2). 7. Bir oyuk çemberinin çapı

d = d + 2

h = d + 2

m = m (

z + 2).

8. Çiftleşme halkaları arasındaki radyal boşluk ile=0,25t. 9. Merkez mesafesi bir=

.

10. Diş aralığı p= pm.

11. Diş kalınlığı S=

0,5p=

.

12. Derinlik genişliği l=

0,5p=

.

13. Taç dişlilerinin genişliği (diş uzunluğu) b?

(6…8).m 14. Hubın çapı d?

(1,6…2)

d.

15. Hubın uzunluğu l=

1,5

d.

16. Jant kalınlığı d

?

(2,5…4) m.

17. Profil açısı, angajman açısı b =

b

=

20. 18. Adım çapı, başlangıç çapı d =

d

=

mz.

19. Ana çap.

d

=

d çünkü b Şek. 2 Vites parametreleri Makine mühendisliğinde, redüktörlü tamsayılar veya sayılar olan dişlilerin imalat ve değiştirme kolaylığı için bazı dişli çark modülü m değerleri kabul edilir: 0.5; 0.7; 1 'dir; 1.25; 1.5; 1.75; 2; 2.5; 3; 3.5; 4; 4,5; 50'ye kadar 5. B) Dişin boyuna çizgisi Dişliler, dişin boyuna çizgisinin şekline bağlı olarak sınıflandırılır: düz dişli, helisel dişli, şevron. B) Düz tekerlekler Düz tekerlekler - en yaygın dişliler türü. Dişler radyal düzlemlerde bulunur ve her iki dişlinin dişlerinin temas hattı dönme eksenine paraleldir. Bu durumda, her iki dişlinin ekseni de kesinlikle paralel olmalıdır. Düz tekerlekler en düşük maliyete sahiptir, ancak aynı zamanda, bu tür tekerleklerin sınırlayıcı torku helisel ve helisel dişlilerden daha düşüktür. C) helisel dişli Helisel tekerlekler düz dişlilerin geliştirilmiş bir versiyonudur. Dişleri dönme eksenine açılıdır ve spiral şeklindeki parçanın bir parçasını oluşturur. Avantajları: Bu tür tekerleklerin takılması, düz dişlilerinkinden daha yumuşak ve daha az gürültülü; Temas alanı, dişli düzeneğe göre arttırılır, bu nedenle dişli çifti tarafından iletilen sınırlama torku da daha büyüktür. Helisel dişlinin çalışması sırasında, eksen boyunca yönlendirilen mekanik bir kuvvet ortaya çıkar, bu da milin montajı için baskı yataklarının kullanılmasını gerektirir; Özel yağlayıcıların kullanımıyla telafi edilen dişlerin sürtünme alanını artırmak (ısıtma için ek güç kaybına neden olur). Genel olarak, helisel tekerlekler, yüksek torkların yüksek hızlarda iletilmesini gerektiren veya gürültü konusunda ciddi kısıtlamalar bulunan mekanizmalarda kullanılır. D) Chevron tekerlekleri Bu tekerleklerin dişleri "V" harfi şeklinde yapılır (ya da iki helisel dişlinin dişlerin karşıt düzenlenmesi ile birleştirilmesiyle elde edilirler). Bu dişlilere dayanan dişliler genellikle "chevron" olarak adlandırılır. Chevron jantları eksenel kuvvet problemini çözüyor. Böyle bir tekerleğin her iki yarısının eksenel kuvvetleri karşılıklı olarak dengelenir, bu nedenle baskı rulmanlarına mil takmaya gerek yoktur. Bu durumda, dişli eksenel yönde kendiliğinden hizalanır, bu nedenle şevli tekerleklere sahip dişli kutularında millerden biri kayan desteklerin üzerine monte edilir (kural olarak, kısa silindirik makaralı rulmanlar üzerine). D) İç dişliye sahip dişli tekerler Boyutlar üzerinde kesin sınırlamalar olması durumunda, planet mekanizmalarında, iç dişli bulunan dişli pompalarında, tank taretinin tahrikinde, içten kesilmiş bir dişli çerçeveli tekerlekler kullanılır. Sürülen ve sürülen tekerleklerin dönmesi bir yönde gerçekleştirilir. Böyle bir iletimde daha az sürtünme kaybı, yani daha yüksek verimlilik vardır. E) Sektör tekerlekleri Bir sektör tekerleği, her tür geleneksel tekerleğin bir parçasıdır. Bu tekerlekler, bağlantının dönmesinin tam bir dönüş için gerekli olmadığı durumlarda kullanılır ve bu nedenle boyutlarından tasarruf edebilirsiniz. G) Dairesel dişlere sahip tekerlekler Dairesel dişlere sahip tekerlekler temelinde şanzıman, helisel dişlilere göre daha yüksek sürüş performansına sahiptir - dişlinin yüksek yük kapasitesi, yüksek pürüzsüzlük ve sessiz çalışma. Bununla birlikte, azaltılmış uygulamalarda sınırlıdırlar, aynı şartlar altında verimlilik ve iş kaynağı bu tür tekerleklerin üretilmesi çok daha zordur. İçlerindeki diş çizgisi, özel gereksinimler için seçilen yarıçapı bir dairedir. Dişlerin temas yüzeyleri, tekerleklerin eksenlerine paralel yerleştirilmiş birleşme hattı üzerinde bir noktada meydana gelir. 2. Hdişli, sınıflandırma Dişli, dişli çarkları içeren bir mekanik şanzıman mekanizmasının bir mekanizması veya parçasıdır. Dişli sınıflandırma Diş profilinin şekli: involute; Dairesel (Novikov transferi); Cycloid. Diş tipine göre: Mahmuz dişleri; sarmal; şeritli; eğri; Manyetik. Millerin akslarının karşılıklı düzenlenmesi ile: Paralel eksenlerle (düz, eğik ve şevron dişleri olan silindirik dişliler); Kesişen akslarla - konik dişliler; Üst üste binen eksenlerle. İlk yüzeylerin şekli: silindir; konik; Koni; Tekerlek hızına göre: Yavaş hareket; Orta hız; Tazı. Güvenlik derecesine göre: açmak; Kapalıdır. Tekerleklerin nispi dönüşüne ve dişlerin konumuna göre: İç dişli (tekerleklerin bir yönde dönmesi); Dış dişliler (tekerleklerin ters yönde dönmesi). 3. Involute ve özellikleri Teknikte kullanılan dişlilerin büyük çoğunluğu, profil içeren dişlilere sahiptir. Diş profilinin oluşumu için tutulum eğrisi L. Euler tarafından önerildi. Bu amaç için kullanılan diğer eğrilere göre önemli avantajlara sahiptir - temel dişliler yasasını karşılar, dişli oranının sabit kalmasını sağlar, eksenel aralıktaki yanlışlıklara karşı duyarsızdır (montajı kolaylaştırır), imalatta en basit ve en teknolojik olandır, (kolayca dişliler gibi ortak dişliler). Amaç, bir daire boyunca kaymadan yuvarlanan düz bir çizgiye ait bir noktanın yörüngesidir. Bu çizgiye üretici çizgi denir ve boyunca yuvarlandığı daireye ana daire denir (Şekil 3a). Şek. 3 (a, b). Amaç, dişliler teorisinde kullanılan aşağıdaki özelliklere sahiptir: 1) evolventin şekli ana dairenin yarıçapı ile belirlenir; 2) Herhangi bir noktada tutucunun normali ana daireye teğet. Normalin temel çemberle teğet olduğu nokta, söz konusu noktada evrimcinin eğrilik merkezidir; 3) aynı temel dairenin evreni, eşit (birbirinden eşit) eğrilerdir. İçerik üzerindeki herhangi bir noktanın konumu, üzerinde bulunduğu dairenin çapının yanı sıra, içerik için karakteristik açıların özelliği ile açık bir şekilde karakterize edilebilir: açılma açısı (n ile belirtilir), profilin açısı (b), içerik açısı - invb (Şekil 3 b). Şekil 1b, söz konusu içerik üzerinde keyfi olarak seçilen bir Y noktası için bu açıları gösterir, bu nedenle karşılık gelen bir indekse sahiptir: H Y - evolvent evolventinin y noktasına açısı; B Y - profilin Y noktasındaki açısı; Inv Y, Y noktasındaki tutulum açısıdır (dY çapının çevresi üzerinde). Diğer bir deyişle, endeks düşünülen evrim noktasının hangi çevrede olduğunu gösterir, bu nedenle karakteristik çevreler yukarıda verilen endeksleri kullanır. Örneğin: b a1, birinci tekerleğin tepe noktalarının çevresi üzerinde yatan bir noktadaki ilgili profilin açısıdır; invb - tekerleğin zift çevresine yerleştirilmiş gelişen bir noktada bir açılama açısı, vs. 4. Kimdendişli kesme işlemleri Temelde iki farklı kesme yöntemi vardır: 1) kopyalama yöntemi; 2) çalışan yöntem. Birinci durumda, dişli oyuğu, profili oyuğun profiline tekabül eden, şekillendirilmiş disk veya parmak kesicileri olan evrensel bir freze makinesinde öğütülür. Sonra iş parçası döndürülür 360? / z açısında ve bir sonraki oluğa kesilir. Bir ayırma kafası kullanıyor ve ayrıca farklı bir modüle ve farklı sayıda dişe sahip tekerlekleri kesmek için kesici setleri de var. Yöntem üretken değildir ve küçük ölçekli ve bireysel üretimde kullanılır. İkinci haddeleme veya yuvarlama yöntemi, bir dişli kesme makinesinde bir alet rayı (tarak) yardımıyla gerçekleştirilebilir; Bir dişli şekillendirme makinesinde bir dolbyak veya dişli freze makinesinde bir solucan değirmeni. Bu yöntem oldukça verimlidir ve seri ve büyük ölçekli üretimde kullanılır. Aynı takım, farklı sayıda dişle tekerlekleri kesebilir. Bir takım rayının yardımı ile kesme, diş profilinin takım çizgisinin arka arkaya pozisyonları, buruşturma açısı b = 20 profile olan bir zarf olarak oluşturulduğu bir raf ve pinyon dişlisini simüle eder. Kesici takım ile kesilen tekerlek arasındaki bağlantıya takım tezgahı denir. Takım tezgahında, ilk daire her zaman perde halkası ile çakışır. Ele alınan yöntemlerden en üretken, iş parçası ile sonsuz dişliyle benzer şekilde çalışan sonsuz değirmenlerin yardımıyla dişli öğütmedir. Bir dolbyak ile kesim yaparken, pistonlu hareketi eşzamanlı rotasyon ile gerçekleştirilir. Aslında, bu, iş parçasının bir alet dişli tekerleği ile birleşmesidir - bir tokmak. Bu yöntem en sık iç dişli jantlarını keserken kullanılır. Tüm dikkate alınan yöntemler hem düz hem de eğik dişlerle silindirik tekerleklerin kesilmesi için kullanılır. 5. Kesim dişi profili.Dişliler Düzeltme Bir dişli çarkı keserken, dişin kalınlığının azaltılmasında ortaya çıkan diş kesme olasılığı vardır. Bu, dişlerin ana (evolvent) profilini kesmeye ve eğilme kuvvetlerini azaltmaya yol açar. Dişlerin kesilmesi, aktif N H2 bağlantı çizgisi, B, B2 bağlantı teorisinin ötesine geçtiğinde gerçekleşir, çünkü bu çizginin dışında kalan diş profili (dişli) herhangi bir noktası, temel dişliler teoremine (normal N "N" uygun değildir) temas noktasında böyle bir profile tutturulmuşsa, bağlantı direğinden geçmeyecektir.) VHH2'den beri, kırpma tehlikesi daha az tekerlekle daha fazladır<В2Н. Minimum yer değiştirme katsayısı xmin'i ve alttan kesme gözlenmeyen minimum diş sayısını belirlemek için, dişlerin ana yan profilinin sınırlayıcı noktasının (L) eğrilik yarıçapına olan bağımlılık kullanılabilir. Evrimciyi ve yan profilin geçiş kısmını ayıran noktaya limit denildiğini hatırlayın. Bilindiği gibi, ilgili dişlerin ana profilini oluşturmak için, eğrilik yarıçapı her zaman p\u003e 0 koşulunu karşılayan bir evolvent kullanılır, ayrıca, ana çemberin dışına gelecek ve ana çember ile çakışan orijininde, söz konusu çürük yarıçapı p = 0 olacaktır. tekerlek diş profilinin NN birleşme çizgisinde olabileceği ve bir eğrilik yarıçapına sahip olabileceği sınırlama durumu p = 0'dır. Bazı durumlarda, hafif bir diş gevşemesi oldukça kabul edilebilirdir, bu, dişlerin başlangıçtaki (veya sonunda) temas koşullarını iyileştirmek için yapılır. ) Dişliler. Dişlilerin düzeltilmesi (Latince'den. Corrigo - düzeltin, geliştirin), içeriğe giren dişlilerin şeklini iyileştirme yöntemi. Dişlileri keserken, üretim rayının orijinal standart konturu radyal yönde kaydırılır, böylece eğim çizgisi tekerleğin eğim çevresine temas etmez. Bu durumda, normal bir raf ve pinyon dişlisi kesici takım (tarak, sonsuz freze, vs.) veya bir dolbyaki kullanabilirsiniz. Takım tezgahı çalışma yönteminde işleme ucu (bkz. Dişli kesme) ,

orijinal konturun istenen ofseti ile dilimleme tekerlekleri. K. h. K., aletin kusurundan dolayı az sayıda dişle tekerleklerde diş sapının istenmeyen kesilmesinin ortadan kaldırılması için bir araç olarak ortaya çıktı. Modern K. h. çünkü daha genel bir anlamı vardır ve pratik olarak dişli çarkların temel geometrik parametrelerinden olan orijinal konturun kasıtlı olarak yer değiştirmesiyle ifade edilir. Tekerleğin merkezinden sapma negatif veya pozitif olabilir. Dişlerin profili için pozitif bir yer değiştirme durumunda, dişlerin temas kuvvetini artıran ve kırılma kuvvetlerini arttıran, geniş bir eğrilik yarıçapına sahip evolvent alanlar kullanılır. K. h. Hem iki tekerleğin dişlinin kalitesini hem de tekerleğin ray ile dişlinin kalitesini arttırmak için kullanılabilir. Uygun ofset seçimi, dişlerin birbirine kaymasını azaltabilir, aşınma ve yıpranmayı azaltabilir, yapışma riskini azaltabilir ve transfer verimini artırabilir. K. h. Dişlilerdeki merkez mesafesini değiştirmenize izin verir, bu da bir dizi önemli yapısal problemin çözülmesini mümkün kılar. Örneğin, dişli kutularında, aynı tekerleğin farklı sayıda dişlere sahip olan tekerleklerle birleştiği veya standart olmayan dişlilerin onarımı sırasında standart olanlarla değiştirilebildiği iki şanzıman mili arasına gezegen mekanizmaları vb. Yerleştirilebilir. Düzeltilmiş linklerin geometrisi hesaplanırken ofset faktörü kullanılır. x, bu, orijinal konturun yer değiştirmesine eşittir ve dişli modülüne bölünür. Randevu üzerine x 1

1. ve x 2

2. tekerlek için sınırlayıcı koşulların göz önüne alınması gerekir: diş bacağının alt kesiminin olmaması veya sınırlandırılması; girişim yok, yani tekerleklerin göreceli hareketi sırasında diş profillerinin karşılıklı kesişimi; bir önceki dişin angajmandan çıkana kadar bir sonraki diş çiftinin geçmesini güvenilir bir şekilde sağlayan, yeterli bir üst üste binme katsayısı elde etmek; Diş bileme yok, yani üstte yeterli diş kalınlığının elde edilmesi. SSCB, sözde bu koşulları dikkate almak için uygun bir yol geliştirmiştir. konturları engelleme - koordinatlarda oluşturulan eğriler x 1

ve x 2

.

Bu grafikler belirtilen sınırlamaları yansıtır ve izin verilen x 1 kombinasyon bölgesini tanımlayan kapalı bir halka oluşturur. x 2

. Her bir tekerlek dişi numarası kombinasyonu için ( Z 1

ve Z 2

) engelleme devrenizi inşa edin. Transfer için özel bir gereklilik yoksa, x 1

ve x 2

izin verilen değerler bölgesinde, bağlantının tüm özelliklerinin (sözde evrensel sistemler K.z. K.) iyileştirilmesini hesaba katan genel önerilere göre seçilirler. Transfer için özel gereksinimler varsa (örneğin, kırılma için yüksek diş kuvveti vb.) x 1

ve x 2

bu gereksinimlerin en eksiksiz şekilde karşılanması koşulundan birini seçin (özel sistemler K. z. k.). Sonuç Dişliler en rasyonel ve yaygın mekanik dişliler türüdür. Güç aktarmak için kullanılır - önemsiz derecede küçükten on binlerce kW'a, çevresel çabaları bir gramın fraksiyonlarından 10 Mn'ye (1000mc) transfer etmek için kullanılır Dişlilerin ana avantajları: diğer dişlilere göre önemli ölçüde daha küçük boyutlar; yüksek verim (doğru, iyi yağlanmış şanzımanlarda% 1-2, özellikle uygun koşullarda,% 0.5 oranında kayıplar); yüksek dayanıklılık ve güvenilirlik; kayma eksikliği; millerde küçük yükler. Dişlilerin dezavantajları, işteki gürültüyü ve hassas imalat ihtiyacını içerir. En basit dişli şanzımanı, birbirleri ile kenetlendikleri, dişleri olan iki tekerden oluşur. Tahrik dişlisinin dönüşü, birincinin dişlerine, ikinci dişlerin üzerine basılarak, tahrik edilen tekerleğin dönüşüne dönüştürülür. Dişli ne kadar küçükse, tekerlek o kadar büyük olur. Referanslar 1. Ivanov M.N. Makine parçaları: daha yüksek öğrenciler için bir ders kitabı. tehn. Proc. kurumları. M: Daha yüksek. Sc., 1991. - 383 s. 2. Guzenkov P.G. Makine parçaları - M: Yüksekokul, 1982. - 504 s. 3. Kuklin N.G., Kuklina G.S., Makine parçaları. - M: Yüksekokul, 1984 - 310 c. 4. G.I. Roshchin, E.A. Samoilov, N.A. Alekseeva. Makine parçaları ve tasarım temelleri: çalışmalar. üniversiteler için / ed. GI Roshchinn ve E.A. Samoilova. - M: Drofa, 2006. -415 s. Allbest.ru tarihinde gönderildi Operasyonel amaçlı dişlilerin sınıflandırılması. Düz dişliler için tolerans sistemi. Dişliler ve dişlilerin kontrol yöntemleri ve araçları. Düz dişlilerin kontrolüne yönelik cihazlar, uygulanma yöntemleri. özet, eklendi 11/26/2009 Bağlantılar arasındaki hareketin dişlerin arka arkaya geçmesiyle iletildiği dişli mekanizmaları. Dişlilerin sınıflandırılması. İletim dişli teorisi unsurları. Düz dişli çarkların geometrik hesaplanması. Dişlilerin tasarımları. 02/24/2014 tarihinde sunum eklendi Vites çeşitleri Silindirik dişlilerin dış dişli parametreleri. Diş çürüğü çeşitleri. Dişlileri hesaplamak için kriterler. Dişli malzemelerinin seçimi ve ısıl işlem yöntemleri. Tepe yüklerinde izin verilen stres. derslerin dersleri eklendi, 04.05.2011 Silindirik helisel dişlilerin parametreleri. Dişlilerin tasarımları ve malzemeleri, büyüklükleri ve şekilleri. Konik dişliler ve geometrik hesaplamaları. Sonsuz dişlilerin tasarımı ve hesaplanması. Sonsuz dişlilerin ana avantajları ve dezavantajları. özet, 01/18/2009 tarihinde eklendi Dişliler imalatında kullanılan malzemeler, tasarımları ve teknolojik özellikleri. Dişlilerin kimyasal ısıl işlemlerinin özü. Dişlilerde hata oluştu. Çimentolu dişli işlemede teknolojik yöntem. özet, eklendi 01/17/2012 Sonsuz bir freze ile silindirik tekerleklerin dişli freze prensibi. Diş kesme yöntemleri ve temel yöntemleri. Düz dişlileri kesme aleti. Sıkma cihazları, dişli freze makineleri ve temel teknik özellikleri. dönem ödevi, 01/14/2011 Dişliler için gerekenler. Boşlukların ısıl işlemi. Çimentolu parçaların kalite kontrolü. Isıl işlem sırasında dişlilerin deformasyonu. Kontrol dişlilerinin yöntemleri ve araçları. Çimento iticisi fırın. dönem ödevi, 01/10/2016 Dişlilerin, dişlerin profili şeklindeki, türlerinin, millerinin eksenlerinin göreceli konumlarının sınıflandırılması. Dişlilerin ana elemanları. Silindirik dişlinin ana geometrik parametrelerinin hesaplanması. Tekerleğin dişlerinin üstlerinin çapının ölçülmesi. sunum 05/20/2015 tarihinde eklendi Dişli işleme yöntemlerinin teknolojik özelliklerinin genişletilmesi. İşleme yöntemleri bıçak aracı. Dişlilerin avantajları - parametrelerin doğruluğu, dişlerin çalışma yüzeylerinin kalitesi ve dişlilerin malzemesinin mekanik özellikleri. dönem ödevi, 23.02.2009 tarihinde eklendi Dişlilerin yapısı, aşınması, onarımı ve değiştirilmesi. Hız onarım dişlileri yöntemleri. Silindirik, helisel, konik dişli. Açık ve kapalı dişliler, dişli kutusu dişli yağı. Değiştirerek yüksek hızlı tamir yöntemleri. Dişli tren birbirlerine kenetlenen ve genellikle açısal hızları ve torkları dönüştüren dönme hareketi ileten tekerleklerden oluşan bir mekanizma. Z. p, transferdeki eksenlerin karşılıklı düzenlenmesi ile bölünmüş Şek. 1

): paralel eksenli - silindirik; kesişen eksenlerle - konik ve nadiren kullanılan silindirik-konik ve düzlem-silindirik; üst üste binen eksenlerle - dişli vida (sonsuz, hipoid ve vida). Yıldız levhasının özel bir örneği, döner hareketi translasyona veya tam tersine çeviren bir kremayer dişlidir. Makinelerin ve mekanizmaların çoğunda Z. p. Dış dişli ile, yani dış yüzeyde dişleri olan dişli tekerler, daha az sıklıkta dişlerin iç yüzeyde bir tekerleğin üzerinde kesildiği iç dişli ile kullanılır. Dişli çarklar aşağıdakileri gerçekleştirir: açık transferlerde ve hız kutularında düşük ve ortalama hızlarda çalışmalar için doğrudan dişlere sahip; Orta ve yüksek hızlarda kritik dişlilerde kullanım için eğik dişler (tüm dişlilerin% 30'undan fazlası); ağır makinelerde yüksek moment ve güç aktarımı için chevron dişler; Dairesel dişliler - tüm kritik konik dişlilerde Kural olarak, sabit dişli oranına sahip dişliler makinelerde ve mekanizmalarda kullanılır (Bkz. Dişli oranı) nerede w 1 , z 1 ve w 2 , z 2 - açısal hız ve sırasıyla diş sayısı, yüksek hızlı ve düşük hızlı dişliler. Değişken dişli oranına sahip yüzer bir dişli kutusu, ana elemanın sabit bir hızında belirli bir değişken hızda verilen belirli bir hızda köle elemanına verilen dairesel olmayan silindirik tekerleklerle gerçekleştirilir. Bu tür Z. p Nadiren kullanılır. Bir dişli kutusundaki bir çift çarkın dişli oranı genellikle 7'ye, 4'e kadar dişli kutularına, makine tablalarının tahriklerinde 20 ya da daha fazlasına kadardır. Yüksek hassasiyetli mahmuz için devre hızı Z. n. - 15'e kadar m / s helisel dişliler için - 30'a kadar m / s yüksek viteslerde 100'e kadar hız m / s ve dahası. Z. S. En rasyonel ve yaygın mekanik şanzıman tipleridir. Güç aktarmak için kullanılırlar - önemsizden on binlerce kişiye kw, İlçe kuvvetlerini gramın kesirlerinden 10'a transfer etmek MN (1000 mc).

Z.P.'nin başlıca avantajları: diğer dişlilere göre çok daha küçük boyutlar; yüksek verim (doğru, iyi yağlanmış şanzımanlarda% 1-2, özellikle uygun koşullarda,% 0.5 oranında kayıplar); yüksek dayanıklılık ve güvenilirlik; kayma eksikliği; millerde küçük yükler. Maaş koşullarının dezavantajları, işteki gürültüyü ve hassas imalat ihtiyacını içerir. Dişliler sözde bulunmaktadır. Ana kinematik özelliği, dişlerin sürekli temasıyla anlık dişli oranının sabitliği olan dişlilerdir. Bu durumda, temasın herhangi bir noktasında dişli çark profillerine genel normal (bağlantı hattı) bağlantı kutusundan geçmelidir ( Şek. 2

). Silindirik dişlilerde, bağlantı direği dişli çarkların ilk çemberleri, yani kaymadan birbirleri boyunca yuvarlanan çemberler arasındaki temas noktasıdır. İlk dairelerin çapları d 1 ve d 2 oranlardan belirlenebilir:

nerede A - merkez mesafesi (tekerlek aksları arasındaki mesafe). Bu durum, özellikle operasyonel ve teknolojik özelliklerin bir kombinasyonu açısından diş profillemede en faydalı olan evrimciler tarafından birçok eğri ile karşılanmaktadır. Gears'ı dahil et Makine mühendisliğinde birincil kullanım aldı. İçerme profiline sahip tekerlekler, diş sayısına bakılmaksızın tek bir aletle kesilebilir ve böylece her bir içerik tekerleği, herhangi bir sayıda dişe sahip olan tekerleklerle birleşebilir. Takım dişleri profili, imalat ve kontrol için uygun, basit olabilir. İlgili katılım, merkez mesafedeki sapmalara karşı çok az hassastır. Diş profillerinin teması, çaplı ana çemberlere göre geçme kutuplarından geçen geçme çizgisinin noktalarında meydana gelir. d 01 = d 1 cos α ve d 02 = d 1 cos α, ki burada α birleşme açısıdır. Davranış ve diğer dişlilerin ana boyutlu parametresi - modül m, dişli adım çapı oranına eşit d d diş sayısı z. Düzeltilmemiş dişliler için (bkz. Dişli çarkı düzeltmesia) başlangıç ve adım çemberleri çakışıyor: d 1 = d d1 = mz 1 ve d 2 = d d2 = mz 2 . Profil sözde. dişli çark oluştururken raf üretilmesi, ana rayın orijinal konturu boyunca ana hatlarıyla belirtilir ( Şek. 3

normal bir diş sayısının artırılmasıyla elde edilen dişli, sonsuzluğa dişli içerir. Reiki üreten dişlerin yüksekliği arttı h = (h’ + h’)

ağda radyal bir boşluk oluşturmak için ( c o m),

adım daire boyunca kalınlık s, eğrilik yarıçapı bendişliler t, dişliler açısı a d Helisel dişlilerde, ilk kontur diş hattına normal bir kesitte alınır. Konik Z. s. ( Şek. 4

) ilk silindirler ilk koniler ile değiştirilir 1

ve 2

. Diş profilleri yaklaşık olarak ek konilerle dişlerin yan yüzeylerinin kesişim çizgileri olarak kabul edilir. 3

ve 4,

koaksiyel başlangıç, ancak ilk koni üreticilerinin dikey jeneratörü ile. Modül, başlangıç ve adım halkaları harici bir koni üzerinde ölçülür. Diş profillemenin uygunluğu için, bir düzlemde ilave koniler yerleştirilir. 5

ve 6.

İlgili katılım düzeltilerek iyileştirilebilir. Dişlilerin kullanılmasının yanı sıra, saat mekanizmaları ve diğer bazı cihazlar, daha az sürtünme kaybıyla çalışan ve az sayıda dişe sahip olan dişli tekerleği kullanmayı mümkün kılan, ancak dişlinin dahil edilmesinin belirtilen avantajlarına sahip olmayan dişliler kullanır. Ağır makinelerde, sabit dişlilerle birlikte dairesel teker dişliler kullanılır ( Şek. 5

), 50'li yıllarda önerildi. 20 inç M.L. Novikov. Novikov nişanındaki tekerleklerin dişlerinin profilleri daire yaylarıyla gösterilmiştir. Bir dişlinin dışbükey dişleri (genellikle küçük) diğerinin içbükey dişleriyle temas halindedir. İlk dokunuş (yüksüz) bir noktada meydana gelir. Transferde Novikov dişli çarkları heliseldir. Dişlerin temas noktaları, dişlerin yüksekliği boyunca hareket etmez, ancak yalnızca eksenel yönde, yani; angajman hattı tekerleklerin eksenine paraleldir. Bu gibi donma sistemlerinin avantajları şunları içerir: azaltılmış temas gerilmeleri, bir yağ takozunun oluşumu için elverişli koşullar, az sayıda dişle tekerlek kullanma imkanı ve sonuç olarak büyük dişli oranları. Novikov'un dişlilerin taşıma gücü, temas gücü ölçütüne göre, içerdiklerinden daha yüksektir. Ürünün tatmin edici bir şekilde çalışması için bunların doğruluğu gereklidir. H. için, İletim işinin amacına ve koşullarına bağlı olarak seçilen 12 derece doğruluk sağlanmıştır. Bir arıza için ana nedenler şunlardır: diş kırılması, dişlerin yüzey katmanlarının yorulma yıpranması, aşındırıcı aşınma, dişlerin sıkışması (yağ filmi yüksek basınçlardan veya yüksek sıcaklıklardan tahrip olduğunda gözlemlenir). Dişliler için ana malzemeler ısıl veya kimyasal-ısıl işleme tabi tutulmuş alaşımlı çeliklerdir: yüzey sertleştirme, çoğunlukla yüksek frekanslı akımlar, kütle sertleştirme, sementasyon, nitro sementasyon, nitrasyon, siyanürleme. Z. s. Diş kesmeden önce ısıl işlemle geliştirilmiş, en küçük ebatlı ve bireysel üretim ebatları için katı şartlar olmadan üretilen çelik. Gürültüsüzlük ve düşük yükler için özel gereksinimler ile, dişlilerden biri plastikten (PCB, kaprolon, lamine plastikler, polyformaldehit) yapılır ve çiftleşme çelikten yapılır. H. p. Dişlerin tabanındaki tehlikeli bir bölümdeki bükülme gerilmelerinin kuvvetini ve geçme direğindeki temas gerilmelerini dikkate alın. Yedek parçalar basit tek kademeli dişliler şeklinde ve çeşitli dişlilerin çeşitli kombinasyonları, ankastre otomobillerde veya ayrı birimler halinde yapılır. Z. pp, açısal hızları azaltmak ve redüktör ah. Şanzımanlar genellikle sırasıyla bir, iki ve üç kademeli vites oranlarının ayrı muhafazalarında yapılır, 1.6-6.3; 8-40; 45-200. En yaygın iki kademeli dişli kutuları (yaklaşık% 95). Tahrik motorunun sabit bir hızında çıkış milinin farklı dönme frekanslarını elde etmek için dişli kutuları kullanılır (Bkz. Dişli kutusu). Dişli düzeneklerinin kullanımıyla dişli mekanizmalarının olanakları genişletildi (Bkz. Planet dişli),

şanzıman ve diferansiyel mekanizma olarak kullanılanlar (Bkz. Diferansiyel mekanizması). Gezegensel yıldız dişlilerin küçük boyutları ve kütlesi, yükün gezegensel bir hareket gerçekleştiren birkaç dişli çark (uydu) arasındaki dağılımı ve artan taşıma kapasitesine sahip iç dişli kullanımı ile belirlenir. Basit dişliden planet dişliye geçişte, kütlede 1,5-5 kat azalma sağlanır. En küçük bağıl boyutlarda dalga iletimi vardır (Bkz. Dalga iletimi),

Büyük yüklerin yüksek kinematik hassasiyet ve rijitlikle transferini sağlamak. Yandı.: Kudryavtsev V.N., Gears, M. - L., 1957; Reshetov, N.N., Makine Parçaları, M., 1963; Chasovnikov, LD, Meshing'den Transfer, M., 1969; Makine parçaları El kitabı, ed. N.S. Acherkana, cilt 3, M., 1969. D. N. Reshetov. Şek. 2. Etkileyici profillerin oluşumu: NN - genel normal; P - dişli direği; a, birleşme açısıdır; ω 1 ve ω 2 - açısal hızlar; 1 ve 2 - dişli çarklar. Büyük Sovyet Ansiklopedisi. - M.: Sovyet Ansiklopedisi.

1969-1978

.

Dişli tren - Dişliler. Dişliler: Düz tekerlekler; kullanılan sarmal dişli; chevron'da; g konik. SPEED TRANSMISSION, miller arasında dönme hareketi iletmek ve dönme hızını değiştirmek için bir mekanizma. Makineye dişliler takılabilir, ... ... Resimli Ansiklopedik Sözlük Dişlileri kullanarak iletim. Günümüzde yaygın olarak kullanılan şaftlar arasında dönme transferinin en eski yollarından biri, özellikle sabit dönme frekansı oranlarının gerekli olduğu durumlarda. Dişliler ... ... Collier Kullanıcı Ansiklopedisi dişli çarkı - şanzıman İki hareketli parçanın, sabit bağlantıya sahip bir dönme ya da dönüşüm çifti oluşturacak dişli çarkları olduğu üç-bağlantı mekanizması. [GOST 16530 83] İletim Konuları Genelleştirilmiş Terimlerle İlgili Terimler ... Teknik Tercüman Rehberi 2 hareketli bağlantının, sabit bir bağlantıya (gövde, raf) sahip bir dönme veya çeviri çifti oluşturan dişli tekerlekler (veya bir tekerlek ve bir raf, bir kurtçuk) olduğu üç-bağlantı mekanizması. Silindirik dişliler var ... Büyük Ansiklopedik Sözlük HIZ İLETİMİ - iki hareketli bağlantının, sabit bir bağlantıya (gövde, raf) sahip bir döner veya çeviri çifti oluşturan dişli tekerlekler (veya bir tekerlek ve bir raf, bir kurtçuk) olduğu üç aşamalı bir mekanizma. Silindirik silindirler var ... Büyük Politeknik Ansiklopedisi Düz dişli Düz dişli, dişli tekerler içeren bir mekanik dişli mekanizmasının bir mekanizması veya parçasıdır. Amaç: Paralel olabilecek miller arasında dönme hareketi hareketi ... Vikipedi Şaftlar arasındaki dönme hareketini iletmek ve dönme hızını değiştirmek için, dişli çarklardan (bir dişli çarkın ve bir rafın) veya bir sonsuz ve solucan çarkın oluşan bir mekanizma. En basit tek kademeli dişli rafının bağlantıları ... Ansiklopedik sözlük İletim mekanizması döndürür. şaftlar arasındaki hareket (dönme hızındaki değişim, dişlilerden (dişli çark ve çıtalardan) veya bir sonsuz ve sonsuz bir tekerlekten oluşur. En basit tek aşamalı 3. s. Bir raftan oluşur, lider ve ... ... Büyük Ansiklopedik Politeknik Sözlüğü dişli çarkı - krumpliaratinė perdava statüsünde Tritik otomatiği atitik menşeli: angl. dişli treni; dişli şanzımanı; dişi vok. Zahnradübersetzung, f; Zahnradgetriebe, n; Zahnradtrieb, m rus. dişli çarkı, şaka. komuta parlatıcılar, f ryšiai: ... ... Otomatik terminasyon terimleri dişli çarkı - dişli. dişli çark dişli. dişli. dişli çifti solucan. sonsuz dişli hipoid iletimi. globoid aktarımı. planet dişli. helisel dişli (# dişli). Chevron (# tekerlek). dişli kesme makinası (# makine). dişli şekillendirme. Rus dilinin ideografik sözlüğü

İyi çalışmalarınızı bilgi tabanında gönderin, basittir. Aşağıdaki formu kullanın.

Benzer belgeler

![]()

Diğer sözlüklerdeki "dişli" nin ne olduğuna bakın: