Чертеж крепления двигателя аэролодки. Аэроглиссер своими руками на радиоуправлении

Аэролодка - это отличное транспортное средство для тех, кто часто любит выезжать на рыбалку и охоту, ведь по своим характеристикам она в разы превосходит проходимость любого внедорожника. Причем эксплуатироваться она может как в летний, так и в зимний период. Правда, стоимость аэролодок порой начинается с отметки в 300 тысяч рублей и выше. Но можно пойти и другим путем, изготовив подобное средство самостоятельно.

Самодельные аэролодки практически не уступают по своим качествам заводским аналогам. Поэтому с каждым годом в России их становится все больше и больше. И сегодня мы рассмотрим, как сделать аэролодку своими руками.

Двигатель

Мотор для нашей самоделки может быть использован от обычного советских времен. Но для любителей большой скорости этого покажется мало. В таком случае следует обратить внимание на японские двигатели «Хонда» и «Ямаха» мощностью от 150 до 210 лошадиных сил. В паре с воздушным винтом такой мотор способен разогнать лодку до 50 километров в час по воде и до 90 по льду. и термостат берется от легкового автомобиля типа «Жигули». Ведомый и ведущий шкивы изготавливаются из дюралюминиевой стали.

Винты, лопасти и пропеллер

Помимо двигателя следует позаботиться и о воздушном винте аэролодки. Его мы изготовим из цельного деревянного бруса. Можно пойти и другим путем, склеив несколько 10-милиметровых пластин Важно, чтобы готовый элемент не содержал лишних сучков и заусениц. Что касается пластин, при их подгонке лучше сделать чертеж 1:1, который будет своего рода шаблоном, и уже по этим данным делать воздушный винт лодки.

Чтобы изготовить аэролодку своими руками качественно, не стоит ленится и мастерить все «на глаз» - каждая деталь делается по своему шаблону и чертежу.

Лопасти винта тоже не должны содержать заусенцев и прочих деформированных участков. Подобные недочеты удаляются при помощи маленького топорика. Далее древесина обрабатывается рубанком и рашпилем. На специальном стапеле делаются поперечные пропилы. Они нужны для установки лопастей винта.

Как далее делать аэролодку своими руками? Для стержня стапеля нам нужна обыкновенная сталь. Главное, чтобы его диаметр был равен отверстию ступицы упомянутой детали. Далее стержень ставится на центр стапельной доски. После на него надевается заготовка винта и прижимается к шаблону несколькими лопастями. На данной заготовке должны отображаться следы шаблонов (там, где лопасти прикасаются к пропеллеру).

Эти места следует обработать рубанком и снова поместить в стапель. Процесс обработки лопастей необходимо повторить. Дальше при помощи верхних шаблонов обрабатывается верхняя часть винта. В результате оба элемента должны соприкасаться до плоскости разъема. Все обработанные места помечаются цветным карандашом или маркером, после чего делаются зоны между контрольным сечением. Правильность производимых работ проверяется стальной линейкой - ее прикладывают к точкам соседних сечений. В идеале между линейкой и лопастями зазор должен быть минимальным.

Теперь винт нужно отбалансировать. Делается это следующим образом. Сначала в центральное отверстие вставляется стальной валик и на балансировочные линейки монтируется пропеллер. Если вдруг одна лопасть оказалась легче другой, она нагружается свинцом (наклеиваются тонкие полоски этого металла, предварительно залитые в форму). Готовый стержень вставляется в отверстие лопасти - там, где прикладывались свинцовые полоски. С обеих сторон оно раззенковывается. Пропеллер оклеивается с двух сторон стеклотканью, шлифуется, балансируется и проходит процедуру покраски (грунтовка и эмалировка).

Как делается аэролодка своими руками? Чертежи и сборка нижнего корпуса

Корпус аэролодки состоит из двух частей - нижней и верхней. Начинать лучше всего с первой. Для этого в соответствии с чертежом заготавливаем шпангоуты из 12-милиметровых листов фанеры. Киль и стрингеры будут выполняться из реек сечением 2х2, 2х3 и 3х3 сантиметра. Шпангоуты монтируются к полу на брусках и рейках-раскосах. Подгонять рейки следует по месту. Крепятся они на Рейки для передней части лодки проходят предварительную процедуру распаривания в кипятке, после чего привязываются к каркасу проволокой. После высыхания древесина окончательно фиксируется клеем. Дальше готовый каркас выравнивается и заполняется пенопластовыми блоками. Последние тоже сажаем на эпоксидную смолу.

При необходимости пенопласт шпаклюется смесью клея и опилок. Сам корпус оклеивается с двух сторон тонким слоем стеклоткани, после чего шлифуется и окрашивается. Изнутри ненужный пенопласт срезают так, чтобы он стоял вровень со шпангоутами. Далее он тоже оклеивается стеклотканью.

Верхний корпус

Верхняя часть корпуса собирается несколько иначе. Здесь мы будем использовать не фанерные шпангоуты, а криволинейные рейки, которые будут крепиться на готовой нижней части лодки. Там, где расположен двигатель, рама фиксируется косынками. Сама рама монтируется к поперечине из стальной трубы квадратного сечения (4х4 сантиметра) и фиксируется 2.2-сантиметровыми трубами. Дальше все просто - на поверхность наносится пенопласт и оклеивается стеклотканью. Так мы закончим процедуру формирования верхней части корпуса самодельной аэролодки. Двери можно изготовить из фанеры, а лобовое стекло лучше всего взять с какого-либо отечественного автомобиля (к примеру, с задней двери «Москвича»).

Как изготовить рыбацкие самоделки? Элементы управления

На валу рулевого колеса устанавливается барабан, связанный с траверсой на баллерной коробке руля. Вместо педали акселератора здесь будет небольшой рычаг, который можно закрепить в любой передней части салона лодки.

Салон

Кресла для пассажиров и водителя делаются из древесных реек и фанеры. Каркас наполняется поролоном и обшивается кожей. Можно пойти и другим путем - взять готовые сиденья с какой-либо иномарки или даже отечественного автомобиля. На этом этапе вопрос «как изготовить аэролодку своими руками» можно считать закрытым. Все остальные мелочи в салоне обустраиваются по своему вкусу, здесь главное - иметь фантазию и энтузиазм.

Итак, мы выяснили, как изготовить аэролодку своими руками. Успехов!

Любителям мастерить различные «игрушки» на пульте управления, вероятно, будет очень интересно, как сделать аэроглиссер своими руками. Этот катер, который реально собрать самостоятельно, будет прекрасным подарком ребенку или подспорьем на рыбалке.

Какие материалы понадобятся

В принципе, любой человек сможет собрать аэроглиссер своими руками. Единственное что - придется купить некоторые детали (если их нет дома под рукой). Понадобятся всего лишь:

Если дарить ребенку эту замечательную самоделку, то лучше всего использовать импеллер. Его преимущество перед пропеллером - малыш не сможет покалечить пальцы. Но тяга у импеллера достаточно малая - около 500 г. Но если делать аэроглиссер легкий, то его вполне хватит.

Начало процесса постройки из пеноплекса

Если использовать в качестве двигателя импеллер, то лучше всего будет брать листы пеноплекса толщиной в 20 мм. На если его нет под рукой, то можно построить аэроглиссер своими руками из потолочки.

Если аэроглиссер будет не слишком большим, можно взять листы толщиной 40 мм. Отличные показатели плавучести в совокупности с легкостью делают пеноплекс отменным материалом для этой самоделки.

Для того чтобы аэроглиссер был устойчивым на воде, следует произвести балансировку посредством расположения всех деталей в особенном порядке. Так как самая тяжелая часть катера - аккумулятор. Его надо установить как можно ниже. Для этого под него можно вырезать выемку в корпусе. Но также следует иметь в виду то, что потолочка - достаточно хрупкий и тонкий материал. Поэтому надо её чем-нибудь укрепить. Для этой цели подойдет линейка (обычная школьная деревянная линейка). С помощью клея или эпоксидки она закрепляется в местах, которые могут не выдержать нагрузок.

После того как электрооборудование будущего катера было установлено, надо приклеить днище к корпусу. Это можно сделать с помощью клея «Титан» и подождать некоторое время для полного высыхания. После этого можно заняться надстройками.

Надстройки на аэроглиссер своими руками

Для того чтобы сделать надстройки на палубе будущего катера, можно воспользоваться уже готовыми чертежами, а можно попытаться сделать что-то свое. Конечно, все модели имею какие-то черты, которые их объединяют. Поэтому не стоит мудрить.

Крепление под импеллер можно сделать из двух соединённых деталей пеноплекса. Для это надо вырезать прямоугольник, а в нем вырезать круг под движок, а затем полученный прямоугольник разрезать пополам. Такая конструкция позволяет сделать двигатель съемным (для замены или ремонта). Для того чтобы надежно зафиксировать импеллер и не бояться, что он выскочит в любой момент, можно зафиксировать его с помощью все той же линейки и пары саморезов. Для этого она вклеивается между двумя половинками пеноплексового прямоугольника, а затем полученная конструкция склеивается и фиксируется винтами.

Надстройка в виде ходовой рубки позволит укрыть электрооборудование от брызг. Крепление производится с помощью клея. Можно использовать термоклей, но если аэроглиссер будет применяться в зимнее время, то это не лучший выбор. Кроме этого в рубке придется сделать отверстия для вентиляции.

Управление для катера

Для того чтобы аэроглиссер как-то управлялся, ему надо приделать руль направления. Лучше всего подойдет тонкая потолочка. Из неё вырезается прямоугольник. Для закрепления руля можно воспользоваться каким-либо стержнем 3-х мм сечения. Дополнительно придется учитывать, что при движении по воде, аэроглиссер будет «задирать» нос и руль окажется в воде.

Герметизация судна

Катер способен передвигаться по любой поверхности, будь то снег, вода или трава. Не исключены попадания грязи и воды внутрь самоделки. Для предотвращения этого придется вооружиться спиртом, эпоксидкой и кисточкой. Так как аэроглиссер своими руками на радиоуправлении, то антенну надо спрятать в трубку из карбона. Затем надо развести эпоксидку спиртом и с помощью кисточки нанести на корабль. Это не только защитит от воды, но и сделает скольжение проще. А дополнительный плюс от покрытия эпоксидкой - аэроглиссер, своими руками сделанный, становится прочнее.

«Навороты» и аксессуары

Чтобы выделить свой аэроглиссер, можно озаботиться некоторыми "украшательствами" и полезными дополнениями. Баллончики с краской отлично подойдут для покраски судна, а с помощью скотча можно будет добавить что-нибудь на корпус или украсить руль. Но следует учитывать, что вес модели увеличивается, а это значит, что скорость будет ниже. Главное - не переусердствовать, потому что кораблик может просто перевернуться в воде. Кроме этого аэроглиссер можно оборудовать фонарями и светодиодными лампочками.

Аэроглиссер из пенопласта

Пенопласт обладает такими же характеристиками плавучести, что и пеноплекс. Поэтому процесс создания не сильно отличен. И в интернете не придется искать отдельно, как построить аэроглиссер своими руками. Так же как и в первом случае, можно сделать аэроглиссер своими руками (чертежи катера помогут облегчить этот процесс). Или же проявить фантазию и собрать что-то свое. А для укрепления конструкции можно использовать строительный скотч. Им обматывается все днище. Деревянные линейки можно не использовать для упрочнения конструкции.

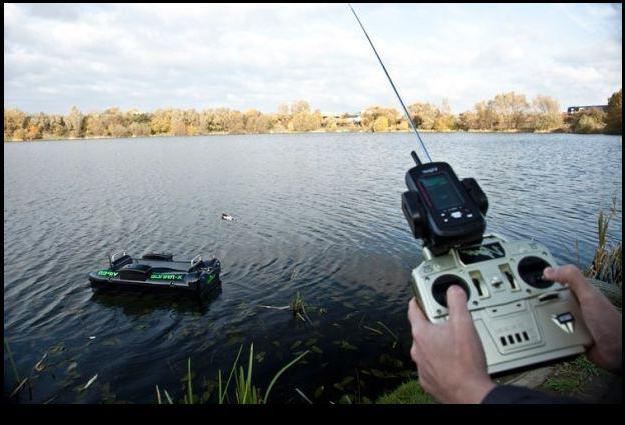

Аэроглиссер своими руками для рыбалки

Чтобы прикорм рыб стал не только простым процессом, но и увлекательным, можно использовать радиоуправляемый аэроглиссер своими руками. Для постоянного использования лучше всего делать основательный катер из пластика или фанеры (хотя для этих целей больше подойдет пластик или ПВХ-панели, потому что они не гниют)

Себестоимость полученной «игрушки» будет около шести тысяч рублей. Согласитесь, по сравнению с тем, что предлагают рыбацкие магазины (катера от 30 тысяч рублей), это еще по-божески.

Для любого заядлого рыбака такая самоделка поможет для прикормки рыбы. Обычно прикорм забрасывается рукой на определенное расстояние, катер способен упростить этот процесс. Делая аэроглиссер своими руками для рыбалки, нужно учитывать, что корм придется как-то из него опускать в воду. Для того чтобы решить эту проблему, можно пойти по пути наименьшего сопротивления - сделать открывающиеся емкости с прикормом, а к дверце привязать крепкую ниточку или леску. Когда аэроглиссер достигнет нужной точки, надо будет всего лишь дернуть за веревочку.

Миссия «Спасатель»

Заядлые любители самолетов на радиоуправлении могут оказаться в затруднительной ситуации - их моделька может упасть в водоем, а достать никак не получится. Сейчас речь идет о моделях гидропланов, потому что остальные модели самолетов, скорее всего, сразу пойдут ко дну.

Итак, любитель радиоуправляемой авиации попал в беду. Самолет оказался в реке. Для того чтобы его вытащить, достаточно прикрепить к корпусу аэроглиссера конец крепкой веревки. А затем с помощью катера подцепить самолет и вытащить его из воды.

Покопавшись в интернете, пересмотрев много фотографий и чертежей, я представил его в голове и воплотил на бумаге. Вот...

Поиск материалов для постройки трудностей не вызвал - это был наш знакомый пенопласт.

Для начала нам потребуется кусок шарикового пенопласта (или кому что удобнее). Длиной 450мм,

Шириной 162мм, Толщина 350мм. Придаем с помощью канцелярского ножа нужную нам форму. И затем обклеиваем его пенопластом. Не забываем об установке сервы.

Не забываем об установке сервы.

Далее вырезаем лист нужного нам размера и приклеиваем его сверху.  И далее обклеиваем всё до конца.

И далее обклеиваем всё до конца. Пока клей сохнет, приступим к сбору поплавков. Вырезав нужные нам две разные пластинки, надрезав кончики под определённым углом, склеиваем их.

Пока клей сохнет, приступим к сбору поплавков. Вырезав нужные нам две разные пластинки, надрезав кончики под определённым углом, склеиваем их. Ну и в последствии доклеиваем остальные детали. Должно получилось что-то похожее на это.

Ну и в последствии доклеиваем остальные детали. Должно получилось что-то похожее на это. Насчёт моторамы, я сделал её из дуба. А место для крепления двигателя - из тонкой фанеры склееной с пластиком.

Насчёт моторамы, я сделал её из дуба. А место для крепления двигателя - из тонкой фанеры склееной с пластиком. Диаметр где-то 45мм (это примерно).

Далее делаем цилиндр для моторамы, чтобы он садился на неё в плотную.

Далее делаем цилиндр для моторамы, чтобы он садился на неё в плотную. И делаем в нем три прорези (одну возле шва, а другие две на растоянии примерно 15мм по обе стороны. это для надстройки). Здесь на фото ещё только одна.

И делаем в нем три прорези (одну возле шва, а другие две на растоянии примерно 15мм по обе стороны. это для надстройки). Здесь на фото ещё только одна. Вот мы и дошли до самой сложной части. Может кто-то думал, глядя на общий чертёж, что это легко, но я тоже думал так. А это было по-моему сложновато. Сначала вырезаем подобие треугольников и выгибаем их.

Вот мы и дошли до самой сложной части. Может кто-то думал, глядя на общий чертёж, что это легко, но я тоже думал так. А это было по-моему сложновато. Сначала вырезаем подобие треугольников и выгибаем их.  Так же вырезаем другую часть и выгибаем её тоже.

Так же вырезаем другую часть и выгибаем её тоже.  Потом склеиваем их вместе. После высыхания клея вырезаем окна и двери.

Потом склеиваем их вместе. После высыхания клея вырезаем окна и двери. Затем нужно сразу вклеить пластиковую пленку, которая будет служить стеклами(я брал из упаковки от игрушек). Вырезаем и склеиваем заднюю часть надстройки.

Затем нужно сразу вклеить пластиковую пленку, которая будет служить стеклами(я брал из упаковки от игрушек). Вырезаем и склеиваем заднюю часть надстройки. Не забудем и о возвышености на которой будет наша будущая надстройка.

Не забудем и о возвышености на которой будет наша будущая надстройка. Теперь можно приступить к сборке. Склеиваем оставшиеся детали.

Теперь можно приступить к сборке. Склеиваем оставшиеся детали. Теперь уже нужно сделать руль. Нам понадобится алюминиевая пластина 11Х5 толщиной 1мм. В качестве оси вставлена согнутая спица.

Теперь уже нужно сделать руль. Нам понадобится алюминиевая пластина 11Х5 толщиной 1мм. В качестве оси вставлена согнутая спица. И ещё самая немаловажная деталь: по моему мнению это дизайн и цвет модели. Здесь я постарался сделать просто и красиво. Вот только это было сложновато из-за бальшого количества изгибов и формы глисера.

Вот и пришло время установки электроники:

Двигатель

Самодельный Аэроглиссер

Как сделать самодельный аэроглиссер. Следует отметить, что силовые агрегаты дельталетов по мощности, надежности и коэффициенту полезного действия прекрасно подходят для создания аэроглиссеров, поскольку параметры мотора с пропеллером ничуть не хуже, чем у традиционных силовых агрегатов с гребным винтом. Более того, катеру с аэродвижителем не страшны мелководье, заросли тростника, осоки и водорослей.

К тому же двигатель глиссера выпускает отработавшие газы не в воду, как подвесной или стационарный силовой агрегат любого катера (с точки зрения экологов такой метод глушения выхлопа не выдерживает критики!), а в воздух. Итак, аэроглиссер. Сердцем его винтомоторной установки является лодочный мотор «Вихрь» — компактный двухцилиндровый двигатель жидкостного охлаждения мощностью около 25 л.с. К сожалению, частота вращения коленвала у него велика для работы в паре с воздушным винтом, поэтому мотор оснащен трехручьевым клиноременным редуктором с передаточным числом 1,6. Клиновые ремни — «жигулевские», от системы «двигатель — насос— генератор».

Ведущий и ведомый шкивы выточены из дюралюминия (Д16Т или АК4-1Т) и после подгонки подвергнуты твердому анодированию. Ведущий шкив крепится к маховику заклепками. Для установки на двигатель ведомого шкива необходимо на переднюю его часть установить плиту- проставку из стального листа толщиной 5 мм, а на ней смонтировать консольную ось ведомого шкива. Сам же шкив вращается на оси, на двух шариковых подшипниках 204 и одном — 205. Между подшипниками располагаются дюралюминиевые дистанционные втулки.

Шкив фиксируется на оси стопорным кольцом и винтом с шайбой. Плита-проставка крепится болтами к картеру двигателя и к кронштейнам, а последние устанавливаются на переходные втулки, которые наворачиваются вместо гаек на шпильки крепления головки двигателя. Для натяжения ремней используется механизм, состоящий из приваренной к пластине-проставке втулки и болта с гайкой. Как уже упоминалось, охлаждение двигателя — жидкостное, при этом используется забортная вода, подаваемая в рубашку охлаждения самодельным насосом, сделанным на основе крыльчатки от электронасоса «Кама».

Для поддержания оптимальной температуры двигателя (80— 85°С) используется стандартный автомобильный термостат. Запускается двигатель с помощью шнура, для чего между винтом и коком установлен шкив, вокруг которого и обматывается шнур перед запуском. Воздушный винт аэроглиссера — деревянный, моноблочный, то есть изготовленный из цельного соснового бруска. Правда, подобрать такой брусок без сучков и косослоя непросто, и в этом случае имеет смысл склеить заготовку эпоксидной смолой из тщательно отфугованных пластин толщиной около 10 мм.

При подборе пластин нужно проследить, чтобы слои древесины располагались симметрично относительно плоскостей склейки — это избавит в дальнейшем воздушный винт от возможных короблений. Изготовление воздушного винта начинается с подготовки шаблонов — фанерных или, что лучше, дюралюминиевых, которые изготавливаются по тщательно выполненному чертежу-плазу в масштабе 1:1. Понадобятся следующие шаблоны: плановый, вида сбоку (до оси симметрии), а также верхние и нижние профиля винта. Для начала заготовка фугуется со всех сторон в соответствии с габаритными размерами винта, после чего на нее наносятся осевые линии и с помощью шаблона — контуры вида сбоку.

Далее лишняя древесина удаляется — сначала острозаточенным топориком, а затем рубанком и рашпилем. Далее заготовка размечается уже с помощью планового шаблона, который закрепляется небольшим гвоздем в центре будущего винта, обводится карандашом, после чего шаблон поворачивается на 180 градусов и размечается плановая проекция второй лопасти. Лишняя древесина удаляется лучковой или ленточной мелкозубой пилой. Самая ответственная часть работы — придание лопастям аэродинамического профиля. Как видно из чертежа винта, одна его сторона плоская, а другая выпуклая.

В соответствии с положением контрольных сечений на заготовке размечаются места установки шаблонов, и полукруглой стамеской и полукруглым рашпилем пробиваются «маячки» — в соответствии с конфигурацией верхних и нижних шаблонов. Основной инструмент для обработки лопастей винта — небольшой топор из хорошей стали, заточенный буквально до остроты бритвы. При удалении древесины рекомендуется сначала делать небольшие натесы — это позволит избежать расщепления заготовки. Далее следует предварительная обработка заготовки рубанком и рашпилем. Затем следует окончательная доводка в стапеле. Последний представляет собой тщательно отфугованную доску толщиной не менее 60 мм, на которой делаются поперечные пропилы на глубину 20 мм для установки в них нижних шаблонов профиля лопасти винта.

Центральный стержень стапеля вытачивается из стали или дюралюминия, диаметр его должен соответствовать отверстию в ступице винта. Стержень вклеивается в центре стапельной доски строго перпендикулярно к ее поверхности. Далее рабочие поверхности нижних шаблонов натираются цветным карандашом или синькой, заготовка винта надевается на центральный стержень и прижимается к шаблонам — сначала одной лопастью, а затем и другой. При этом на заготовке отпечатаются следы от шаблонов в тех местах, где они соприкасаются с нижней поверхностью пропеллера.

«Испачканные» места с помощью рубанка, струга, рашпиля или деревянного бруска с наклеенной на него шкуркой счищаются, заготовка вновь помещается в стапель — и обработка лопастей винта повторяется. Когда следы от цветного карандаша будут отпечатываться по всей ширине лопасти, обработку ее нижней поверхности можно считать законченной. Верхняя часть винта обрабатывается в стапеле с помощью верхних шаблонов (их еще называют контршаблонами). Сначала с помощью полукруглого рашпиля лопасть подгоняется к контршаблонам (как говорят профессионалы — сажаются контршаблоны), в результате чего шаблон и контршаблон должны соприкасаться по плоскости разъема, плотно охватывая при этом саму лопасть.

Затем обработанные места натираются цветным карандашом и обрабатываются зоны между контрольными сечениями. В данном случае окраска необходима для того, чтобы исключить повторную обработку лопасти в местах расположения контрольных сечений. Правильность обработки при этом проверяется ровной стальной линейкой, прикладываемой к однопроцентным точкам соседних сечений. На правильно сделанной лопасти зазора между линейкой и поверхностью быть не должно. Если в процессе работы неловкое движение инструмента привело к сколу древесины, то это совсем не значит, что работа непоправимо испорчена. Исправить ее можно шпаклевкой, замешанной из эпоксидного клея и мелких древесных опилок

Готовый винт тщательно балансируется. Лучше всего это делать, плотно вставив в центральное отверстие металлический валик и установив пропеллер на балансировочные линейки. Если одна из лопастей окажется более легкой, ее рекомендуется загрузить свинцом, для чего на нее сначала наклеиваются небольшие полоски этого металла, и, когда пропеллер уравновесится, полоски расплавляются и заливаются в форму, например, в отрезок стальной трубы. Полученный стержень (или стержни) вклепывается в отверстие, просверленное в том месте лопасти, где наклеивались полоски свинца.

Отверстие с обеих сторон лопасти следует слегка раззенковать. Отделка пропеллера заключается в оклейке его двумя слоями тонкой стеклоткани, после чего следуют шлифовка, окончательная балансировка, грунтовка и окраска автоэмалью. Корпус самодельного аэроглиссера состоит из двух крупных частей — верхней и нижней. Сборку его лучше начинать с нижней части. Для этого в соответствии с теоретическим чертежом корпуса и рисунками из фанеры толщиной 12 мм вырезаются формообразующие шпангоуты, а из реек сечением 20x20, 30x20 и 30x30 мм - стрингеры и кили. Каркас собирается на ровном полу. Предварительно на нем размечаются диаметральная плоскость и места расположения шпангоутов. Шпангоуты крепятся к полу с помощью деревянных брусков и реек-раскосов.

Подгонка реек продольного набора производится «по месту», крепление реек к шпангоутам — эпоксидным клеем с временной фиксацией элементов контровочной проволокой. Криволинейные рейки для передней части каркаса получаются с помощью предварительного их распаривания в кипятке и фиксации проволокой на каркасе. После высыхания реек последние фиксируются на шпангоутах эпоксидным клеем. После малковки (выравнивания) каркаса шпации заполняются блоками из строительного пенопласта, которые фиксируются с помощью все того же эпоксидного связующего.

После обработки пенопластовой поверхности (при необходимости она подшпаклевывается уже знакомым составом из эпоксидного клея и древесных опилок) корпус оклеивается двумя слоями стеклоткани, шпаклюется, шлифуется и окрашивается автоэмалями. Изнутри же пенопласт срезается вровень со шпангоутами и также оклеивается стеклотканью. Изготовление верхней части аэроглиссера мало чем отличается от нижней. Правда, каркас собирается не из фанерных шпангоутов, а из заготовленных криволинейных реек, и не на полу, а на уже готовой нижней части корпуса.

Шпангоут, на котором крепится моторама двигателя, имеет увеличенное сечение и усиления в местах стыка реек — фанерные косынки. Сама же рама крепится к поперечине из квадратной стальной трубы сечением 40x40 мм и фиксируется раскосами из труб диаметром 22 мм. Формообразование производится также с помощью пенопласта с последующей оклейкой стеклотканью. Остекление дверей — из оргстекла толщиной 4 мм, лобовое стекло — от задней двери автомобиля «Москвич-2141». Часть же самой двери стала элементом кабины.

Двери аэроглиссера состоят из деревянного каркаса и фанерной обшивки. Изнутри и снаружи они оклеены стеклотканью. Петли дверей — самодельные, накладные. В потолке кабины (или, если хотите, рубки) располагается съемная крышка люка, изготавливаемая из вырезанной части крыши. В задней части аэроглиссера смонтированы два киля, организующих воздушный поток и к тому же выполняющих функцию ограждения воздушного винта.

Управляется самодельный аэроглиссер с помощью рулевого колеса, на валу которого закреплен рулевой барабан, связанный тросовой проводкой с траверсой на баллерной коробке руля. Управление «газом» — рычагом, располагающимся под левой рукой водителя. В кабине размещаются кресла пассажира и водителя. Каркасы сидений и спинок склеиваются из деревянных реек и обшиваются 4-мм фанерой. Подушки — из поролона и искусственной кожи.

(Автор: И.ХОРОШЕВСКИЙ)

.gif)

.gif)

.gif)

Каютный самодельный аэроглиссер с двигателем «Вихрь-30»: 1 — корпус глиссера (верхняя часть); 2 — дверь; 3 — капот двигателя; 4 — установка силовая; 5 — вит воздушный; 6 — киль-ограждение воздушного винта; 7 — устройство рулевое; 8 — корпус глиссера (нижняя часть).

.gif)

Теоретический чертеж нижней части корпуса.

Предварительная обработка воздушного винта: А - разметка заготовки с помощью шаблона вида сбоку; Б — разметка с помощью планового шаблона; В — прорезка «маячков» и черновое обтесывание лопастей; Г — обработка лопастей рубанком; Д- обработка рашпилем и шкуркой

Стапель для окончательной обработки воздушного винта (0—6 — нижние шаблоны контрольных сечений).

Клиноременная передача силового агрегата аэроглиссера: 1 — болт М10; 2 — шайба; 3 — винт воздушный; 4,17 — болты М8; 5 — шайба стопорная, 6,7 - -подшипники 204; 8— ось-консоль; 9,10 -- втулки дистанционные; 11 —подшипник 205; 12 — шайба дистанционная; 13 — кольцо стопорное; 14 — гайка М8; 15 -болт механизма натяжения ремней; 16 — шкив ведомый; 18 — втулки переходные, 19 — кронштейн редуктора (2 шт.); 20 — ремень клиновой (4 шт.); 21 — шкив ведущий; 22 — заклепка диаметром 5 (сталь, 10 шт.); 23 — пластина-проставка; 24 —двигатель «Вихрь-30».

Подмоторная рама (сварена из прямоугольных труб сечением 30x24x2,5; уши крепления двигателя и раскосов привариваются по месту).

На сайте использованы материалы журнала Моделист-Конструктор. Все права на данные материалы принадлежат их авторам и журналу Моделист-Конструктор.

Материалы сайта предназначены исключительно в ознакомительных целях

Перед вами чертеж простой модели с электромоторчиком и пропеллером. Настоящие лодки такого типа используются на мелких реках, где обычный судовой винт можно повредить. Для изготовления модели использован популярный материал - пенопласт. Он очень легкий и хорошо обрабатывается. Его можно резать терморезаком (см. «М-К» № 3, 1978, стр. 47), а также лобзиком, ножовкой или острым тонким ножом. Обработку заканчивают рубанком или лезвием от безопасной бритвы и стеклянной шкуркой. При склеивании или окраске нельзя применять вещества, содержащие ацетон или нитрорастворитель, так как они портят пенопласт.

Сначала вычертите модель в натуральную величину. Затем переведите через копирку детали 1, 4, 8, 9, 10 на столярную фанеру толщиной 3-5 мм, выпилите их лобзиком и отшлифуйте стеклянной шкуркой. Из пенопласта толщиной 50 мм вырежьте два бруска размерами 390X90 мм. Обозначьте на обеих половинах вырезы для кокпита и батарейки, как показано на детали 9, и вырежьте их. К детали 9 прикрепите винтом М3 с гайкой руль 11, вырезанный из алюминиевого (толщ. 1 мм) или медного (толщ. 0,5 мм) листа. Приклейте клеем БФ-2 или ПВА оба бруска по обеим сторонам детали 9 и прижмите их друг к другу. Чтобы не повредить при этом края брусков, приложите к боковым стенкам по дощечке из мягкого дерева размерами 10X50 мм. Для стягивания можно применить резиновую нить, столярную струбцину и т. д.

Когда клей высохнет, сделайте вырезы в носу и корме и приклейте детали 1 и 10. Переведите на картон половины верхней и боковой проекций контура корпуса. Затем вырежьте их и очертите мягким карандашом на модели. Теперь, положив корпус лодки на твердую подставку, придайте ему требуемую форму, следя за тем, чтобы обе половины были симметричными. После этого оклейте корпус тонкой бумагой (можно газетой). Окрасьте оболочку в основной цвет, предварительно зашпаклевав неровности, после сушки отшлифуйте, положите еще слой краски. Окончательное покрытие выполняется синтетической эмалью. Краски рекомендуем брать контрастных цветов, например, белую с красной, белую с синей и т. д.

Боковые стенки каюты (деталь 3), правую и левую, и переднее окно (деталь 2) вырежьте из плотной бумаги, согните, как показано, и перед склеиванием вложите кусочек тонкого целлулоида, имитирующий стекла иллюминаторов. Сиденье сделайте из пенопласта и перед тем, как вклеить в кокпит, окрасьте в алый цвет и его, и наружные части каюты. Пол оклейте черной бумагой или куском обоев, имитирующих дерево. Закрепите руль.

В верхнюю прорезь пилона вклейте подставку мотора (деталь 8) с прикрепленными к ней рейками 5X5 мм, у которых одна грань срезана, как показано на чертеже (сеч. Г-Г). Для движения модели служит микроэлектромоторчик на 4,5 В (деталь 7), на вал которого плотно насадите пропеллер (деталь 6) Ø140 мм. Если отверстие в его втулке окажется слишком маленьким, рассверлите его до Ø1,9 мм. Моторчик с пропеллером установите на подставке и зафиксируйте аптечной резинкой, продетой в крючок из проволоки Ø0,8 мм (канцелярская скрепка). Для подключения моторчика к батарее 3336Л на 4,5 В используйте провод Ø1 мм. Выключатель сделайте из контактов от старой батареи и двух винтов М3 с гайками.

Рычажный выключатель удобнее разместить на пилоне под подставкой моторчика. Включив моторчик, проследите, вращается ли он в нужную сторону: струя воздуха должна уходить за корму лодки. Если это не так, то направление вращения моторчика можно изменить, поменяв концы провода на контактах. Батарею надо закрыть крышкой (деталь 4), один конец которой вставляется под пилон, а другой закрепляется шплинтом из проволоки Ø0,8 мм, вставленным в отверстие детали 9. В передней части крышки просверлите два отверстия Ø1 мм и вставьте в них скобу, тоже из проволоки Ø0,8 мм, для удобства открывания крышки при смене батарейки.

Официальный дилер FAW. У нас можно приобрести китайский новый самосвал. Стоянка в Москве.