Katera orodja se imenujejo zobniki. Splošne informacije in razvrstitev orodij

Zobniški vlak

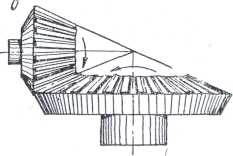

mehanizem, sestavljen iz koles z zobmi, ki se medsebojno prepletajo in prenašajo rotacijsko gibanje, običajno pretvarjajo kotne hitrosti in navore. Z. p, deljeno z medsebojno razporeditvijo osi na prenosu ( riž 1

): z vzporednimi osmi - cilindrično; s sekcijskimi osmi - stožčastimi, prav tako redko uporabljeni cilindrično-konični in ravninsko-valjasti; s prekrivajočimi se osmi - zobatim vijakom (črv, hipoid in vijak). Poseben primer zvezdne plošče je zobnik z zobato letvijo, ki pretvori rotacijsko gibanje v translacijsko ali obratno. Pri večini strojev in mehanizmov Z. z zunanjim prestavljanjem, tj. Z zobniki, ki imajo zobe na zunanji površini, se uporablja manj pogosto z notranjo prestavo, v kateri so zobje rezani na notranji površini na enem kolesu. Zobniška kolesa se izvajajo: z direktnimi zobmi za dela pri nizkih in povprečnih hitrostih pri odprtih prenosih in v škatlah hitrosti; s poševnimi zobmi za uporabo v kritičnih prestavah pri srednjih in velikih hitrostih (več kot 30% vseh zobnih zobnikov); z zobje za prenos velikih trenutkov in moči v težkih strojih; s krožnimi zobmi - v vseh kritičnih stožčastih zobnikih, praviloma se v strojih in mehanizmih uporabljajo zobniki s konstantnim prestavnim razmerjem (Glejte razmerje prestav). kjer w 1 , z 1 in w 2 , z 2 - kotna hitrost in število zob, tj. Plavajoči menjalnik s spremenljivim prestavnim razmerjem se izvaja z nekrožnimi cilindričnimi kolesi, ki se podrejenemu elementu dajo z dano gladko spremenljivo hitrostjo pri konstantni hitrosti glavne enote. Takšna Z. p. Prestavno razmerje enega para koles v menjalnikih je običajno do 7, v menjalnikih do 4, pri pogonu strojnih miz do 20 ali več. Hitrost vezja za visoko natančnost zob Z. n. - do 15 m / s za spiralni zobnik - do 30. \\ t m / s hitrosti do 100 stopinj m / s in še več. Z. p., So najbolj racionalni in skupni tip mehanskih prenosov. Uporabljajo se za prenos moči - od zanemarljivih do več deset tisoč kW, preusmeritev okrožnih prizadevanj iz frakcij na gram 10 Mn (1000 mc).

Glavne prednosti Z.P .: bistveno manjše dimenzije od drugih zobnikov; visoka učinkovitost (izgube pri natančnih, dobro podmazanih prenosih 1-2%, v posebno ugodnih pogojih, 0,5%); visoka trajnost in zanesljivost; pomanjkanje zdrsa; majhne obremenitve na jaških. Pomanjkljivosti plačnih pogojev so hrup pri delu in potreba po natančni proizvodnji. Zobniki so v ti. gonilo, katerega glavna kinematična značilnost je konstantnost trenutnega prestavnega razmerja z neprekinjenim stikom zob. V tem primeru mora splošna norma (linija vpetja) do profilov zobnikov na kateri koli točki njihovega stika skozi drog vprijemanja ( riž 2

). V cilindričnih zobnikih je vpenjalni pol točko stika med začetnimi krogi zobnikov, t.j. krogi, ki se premikajo drug ob drugem brez drsenja. Premeri začetnih krogov d 1 in d 2 se lahko določi iz razmerij:

kjer A - sredinska razdalja (razdalja med osmi koles). Ta pogoj je izpolnjen s številnimi krivuljami, zlasti evolventi, ki so najbolj ugodni za profiliranje zob v smislu kombinacije operativnih in tehnoloških lastnosti, zato se Involute gearing uporablja predvsem v strojništvu. Kolesa z evolventnim profilom je mogoče rezati z enim samim orodjem, ne glede na število zob in tako, da se lahko vsako kolo evolventa vklopi s kolesi, ki imajo poljubno število zob. Profil zob orodja je lahko enostaven, primeren za proizvodnjo in nadzor. Involutno delovanje je malo občutljivo na odstopanja sredinske razdalje. Stik zobnih profilov se pojavi na točkah, ki potekajo skozi vprijemni drog glede na glavne kroge s premerom. d 01 = d 1 cos α in d 02 = d 1 cos α, kjer je α kot vprijemanja. Glavni dimenzijski parameter evolventnega in drugega zobniškega modula m, enako razmerju premera koraka orodja d d število zob z. Pri nepopravljenih evolventnih zobnikih (glej Korekcija zobnikov) so začetni in smerni krogi enaki: d 1 = d d1 = mz 1 in d 2 = d d2 = mz 2 . Profil t. pri oblikovanju zobniškega kolesa je označena vzdolž prvotne konture glavne tirnice ( riž 3

), ki ga dobimo s povečanjem števila zob normalnega evolventnega orodja do neskončnosti. Reiki, ki proizvajajo zobe, imajo višjo višino h = (h ’ + h ’’)

za oblikovanje radialnega zračnega prostora v mreži ( c o m),

debelina vzdolž smeri kroga s, polmer ukrivljenosti r i,prestavljanje t, prestavni kot α d. Pri spiralnih zobnikih se začetna kontura odvija v normalnem prerezu zobne črte. V stožčasti Z. p. riž 4

) začetne cilindre zamenjajo začetni stožci 1

in 2

. Zobni profili se približno upoštevajo kot presečišča stranskih površin zob z dodatnimi stožci. 3

in 4,

koaksialni začetnik, vendar z generatorji, pravokotnimi na generatorje začetnih stožcev. Modul, začetni in smerni krogi se merijo na zunanjem dodatnem stožcu. Za lažje profiliranje zob se na ravnini razporedijo dodatni stožci. 5

in 6.

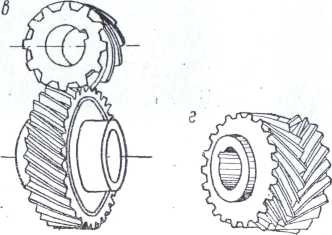

Involutno delovanje se lahko izboljša s popravljanjem. Poleg evolventnega menjalnika, ura mehanizmi in nekatere druge naprave uporabljajo cikloidno prestavo, ki deluje z manjšimi izgubami zaradi trenja in omogoča uporabo zobnikov z majhnim številom zob, ki pa nimajo določenih prednosti evolventnega zobnikov. Pri težkih strojih, skupaj z evolventnimi zobniki, se uporabljajo zobniki s krožnimi kolesi ( riž 5

), predlagano v 50. letih. 20 v. M. Novikov. Profili zob koles v vpetju Novikov so označeni z loki krogov. Konveksni zobje ene prestave (običajno majhne) so v stiku z konkavnimi zobmi drugega. Začetni dotik (brez obremenitve) se pojavi na točki. V prenosu Novikov zobniških koles spiralno. Kontaktne točke zob se ne premikajo vzdolž višine zob, ampak le v aksialni smeri, tj. vprijem je vzporeden z osmi koles. Prednosti takšnih zamrzovalnih sistemov so: zmanjšanje kontaktnih napetosti, ugodne razmere za oblikovanje oljnega klina, možnost uporabe koles z majhnim številom zob in posledično velika prestavna razmerja. Nosilnost novikovih zobnikov po kriteriju kontaktne moči je bistveno višja od evolventnih. Za zadovoljivo delovanje izdelka je potrebna njihova natančnost. Za H. p. Pod pogojem 12 stopenj natančnosti, izbranih glede na namen in pogoje dela prenosa. Glavni vzroki za okvaro so: zlom zob, utrujenost površinskih plasti zob, abrazivna obraba, zagozdenje zob (opaženo pri uničenju oljne folije pri visokih tlakih ali visokih temperaturah). Glavni materiali za zobnike so legirana jekla, ki so izpostavljena toplotni ali kemični termični obdelavi: površinsko utrjevanje, predvsem visokofrekvenčni tokovi, masivno kaljenje, cementiranje, nitro-cementiranje, nitriranje, cianidacija. Iz jekla, izboljšanega s toplotno obdelavo pred rezanjem zob, izdelanih brez strogih zahtev glede njihovih dimenzij, najpogosteje v majhni in individualni proizvodnji. S posebnimi zahtevami za tiho in nizko obremenitev je eden od zobnikov izdelan iz plastike (PCB, kaprolon, laminirana plastika, poliformaldehid), parjenje pa je iz jekla. H. p. Upoštevajte moč upogibnih napetosti v nevarnem odseku na dnu zob in kontaktne napetosti na vpenjalnem drogu. Rezervni deli se uporabljajo v obliki enostavnih enostopenjskih zobnikov in v obliki različnih kombinacij več prestav, vgrajenih avtomobilov ali v obliki ločenih enot. Z. p. Se pogosto uporabljajo za znižanje kotnih hitrosti in povečanje navora v menjalniku ah. Menjalniki se običajno izvajajo v ločenih ohišjih z eno-, dvo- in tristopenjskimi prestavnimi razmerji, 1.6-6.3; 8-40; 45-200. Najpogostejši dvostopenjski menjalniki (približno 95%). Za doseganje različnih hitrosti vrtenja izhodne gredi pri konstantni hitrosti pogonskega motorja se uporabljajo menjalniki (glej Speedbox). Priložnosti zobniške mehanizme razširljiv z uporabo planetnih zobnikov (glejte Planetarni prenos) ,

ki se uporabljajo kot menjalniki in diferencialni mehanizmi (glej Diferencialni mehanizem). Majhne dimenzije in masa planetarnih zvezdastih zobnikov se določajo s porazdelitvijo obremenitve med več zobniki (sateliti), ki opravljajo planetarno gibanje in uporabo notranjega zobnika, ki ima povečano nosilnost. Pri prehodu iz preprostega orodja v planetarno je doseženo zmanjšanje mase 1,5-5-krat. Najmanjše relativne dimenzije imajo valovne prenose (glej Wave prenos) ,

zagotavljanje prenosa velikih bremen z visoko kinematično natančnostjo in togostjo. Lit. Kudryavtsev V.N., Gears, M. - L., 1957; Reshetov, N.N., Machine Parts, M., 1963; Chasovnikov, LD, Prenosi z mreženjem, M., 1969; Deli stroja. Handbook, ed. N. Acherkana, vol. 3, M., 1969. D. N. Reshetov. Sl. 2. Oblikovanje evolventnih profilov: NN - splošna normalna vrednost; P - drog zobnikov; α je kot vprijemanja; ω 1 in ω 2 - kotne hitrosti; 1 in 2 - zobniki.![]()

Velika sovjetska enciklopedija. - M: Sovjetska enciklopedija. 1969-1978 .

Oglejte si, kaj je "orodje" v drugih slovarjih:

Zobniški vlak - Gears. Zobniki: zobniki; uporabljeno spiralno orodje; v švronu; g konično. SPEED TRANSMISSION, mehanizem za prenos rotacijskega gibanja med jaški in spremembo vrtilne hitrosti. Zobniki se lahko vgradijo v stroj, ... ... Ilustrirani enciklopedični slovar

Prenos uporabite gonila. Eden od najstarejših načinov prenosa rotacije med jaški, ki se danes pogosto uporablja, zlasti v primerih, ko so potrebna stalna razmerja rotacijskih frekvenc. Gears ... ... Collierjeva Enciklopedija

zobniški vlak - prenosni mehanizem Trosmerni mehanizem, pri katerem sta premikajoča se dela zobnika, ki tvorita rotacijski ali translacijski par s fiksno povezavo. [GOST 16530 83] Posredovanje predmetov Generalizirani izrazi Pogoji, povezani z ... ... Vodnik za tehnične prevajalce

Mehanizem s tremi povezavami, v katerem sta dve mobilni povezavi zobniška kolesa (ali kolo in stojalo), ki tvorita rotacijski ali translacijski par s fiksno povezavo (telo, stojalo). Obstajajo cilindrični zobniki ... Veliki enciklopedični slovar

PRENOS HITROSTI - trifazni mehanizem, pri katerem sta dve premični povezavi zobnika (ali kolo in stojalo, polž), ki tvorita rotacijski ali translacijski par s fiksno povezavo (telo, stojalo). Obstajajo cilindrični cilindri, ... ... Velika Politehnična enciklopedija

Čelni zobnik Zobnik je mehanizem ali del mehanskega zobniškega mehanizma, ki vključuje zobnike. Namen: prenos rotacijskega gibanja med jaškami, ki so lahko vzporedne ... Wikipedija

Mehanizem za prenos rotacijskega gibanja med gredi in spreminjanje hitrosti vrtenja, sestavljen iz zobnikov (orodja in lamele) ali črva in \\ t polžasto kolo. Povezave najpreprostejših enostopenjskih zobnikov ... Enciklopedični slovar

Mehanizem za prenos se vrti. gibanje med jaškom in sprememba hitrosti vrtenja, sestavljena iz zobnikov (bodisi zobnika in lamel) ali črva in polžnega kolesa. Najenostavnejša enostopenjska 3. str. Veliki enciklopedijski politehnični slovar

zobniški vlak - krumpliaratinė perdava statusas T sritis automatika atitikmenys: angl. vlak zobnikov; menjalnik; zobniški vok. Zahnradübersetzung, f; Zahnradgetriebe, n; Zahnradtrieb, rus. zobnik, f pranc. commande par engrenages, ryšiai: ... ... Automatikos terminų žodynas

zobniški vlak - orodje. zobnik. prestavi. gonila. zobniški par. črv. črv. hipoidni prenos. globoid prenos. planetno gonilo. spiralno orodje (# gear). chevron (# kolo). stroj za rezanje zobnikov (# stroj). ... ... ... Ideografski slovar ruskega jezika

Pošljite svoje dobro delo v bazo znanja preprosto. Uporabite spodnji obrazec.

Študenti, podiplomski študenti, mladi znanstveniki, ki bodo uporabili bazo znanja pri študiju in delu, vam bodo zelo hvaležni.

Objavljeno na http://www.allbest.ru/

Gears

Uvod

prenos zavornega kolesa

Hiter razvoj znanosti in tehnologije vodi v nastanek novih materialov, novih tehnoloških rešitev, ki omogočajo nastanek načeloma novih modelov, temeljne metodološke določbe pa ostajajo nespremenjene.

V XI. Stoletju je bila posebna pozornost namenjena strojegradnji in industriji gradbeništva zrakoplovov, v zvezi s tem bi se rada posvetila elementom splošnega namena, ki se uporabljajo v teh industrijah, in sicer orodjih.

V povzetku je podana definicija prenosa zobnikov, upoštevana je njihova klasifikacija, metoda izračuna geometrijskih parametrov zobniki.

Tudi v tem članku je opisana dodelitev zobniškega prenosa, podane so značilnosti prenosa v mehanizmih.

1 . Zoobchatoh kolo, razvrstitev

Orodje, orodje - glavni del orodja v obliki diska z zobmi na valjasto ali stožčasto površino, ki očesa z zobmi druge prestave. V strojništvu je običajno, da majhno zobnik z manjšim številom zob imenujemo zobnik in veliko zobnik, ki se imenuje zobnik. Vendar pa so pogosto vsa zobniška kolesa imenovana zobniki.

Sl. 1. Zobnik

Zobniška kolesa se običajno uporabljajo kot otroški vozički z različnim številom zob za pretvorbo navora in števila vrtljajev jaškov v vhodu in izhodu. Kolo, na katerega se pritegne navor od zunaj, se imenuje pogonsko kolo, kolo, iz katerega je odstranjen trenutek, pa se poganja. Če je premer pogonskega kolesa manjši, se navor pogonskega kolesa poveča zaradi sorazmernega zmanjšanja hitrosti vrtenja in obratno. V skladu s prestavnim razmerjem bo povečanje navora povzročilo sorazmerno zmanjšanje kotne hitrosti vrtenja pogonskega orodja, njihov izdelek, mehanska moč, pa bo ostal nespremenjen. To razmerje velja samo za idealen primer, ki ne upošteva izgub zaradi trenja in drugih učinkov, ki so značilni za dejanske naprave.

A) Prečni profil zoba

Profil zob koles ima običajno obliko spiralne strani. Vendar pa obstajajo zobniki s krožno obliko zobnega profila (Novikov zobnik z eno in dvema goniloma) in cikloidno prestavo. Poleg tega se v zobatih mehanizmih uporabljajo zobniki z asimetričnimi zobnimi profili.

Parametri orodja:

m - modul kolesa. Modul vključitve se imenuje linearna količina v str krat manjši obodni korak P ali razmerje naklona vzdolž katerega koli koncentričnega kroga orodja strto pomeni, da je modul - število milimetrov premera na en zob. Temna in lahka kolesa imajo isti modul. Najpomembnejši parameter, standardiziran, je določen z izračunom trdnosti orodja. Bolj ko je prenos obremenjen, višja je vrednost modula.

Vsi geometrijski parametri zobnikov so izraženi s svojim modulom:

1. Zobni modul m= = .

2. Višine zob h = 2,25m.

3. Višina zobne glave h= m.

4. Višina zoba h= 2,25m.

5. Premer igriščevega kroga d = mz.

6. Premer izboklin kroga d= d+ 2 h = d+ 2m= m(z+ 2).

7. Premer kroga vdolbin d = d + 2 h = d + 2 m = m ( z + 2).

8. Radialna razdalja med povezovalnimi obroči z=0,25t.

9. Center razdalja a= .

10. Zobni korak str= pm.

11. Debelina zob S= 0,5str= .

12. Širina votlin l= 0,5str= .

13. Širina kronske prestave (dolžina zoba) \\ t b? (6…8).m

14. Premer pesta d? (1,6…2) d.

15. Dolžina pesta l= 1,5 d.

16. Debelina platišča d ? (2,5…4) m.

17. Kot profila, kot vpetja b = b = 20.

18. Premer smeri, začetni premer d = d = mz.

19. Glavni premer. d = d cos b

Sl. 2 Parametri prestav

Pri strojništvu so določene določene vrednosti zobniškega modula m za lažjo izdelavo in zamenjavo zobnikov, ki so cela števila ali številke z decimalkami: 0,5; 0,7; 1; 1,25; 1,5; 1,75; 2; 2,5; 3; 3.5; 4; 4,5; 5 in tako naprej na 50.

B) Vzdolžna črta zoba

Zobniki so razvrščeni glede na obliko vzdolžne črte zoba v: čelni zobnik, spiralno orodje, ševron.

B) Vrtilna kolesa

Spur kolesa - najpogostejši tip orodja. Zobje se nahajajo v radialnih ravninah, linija stika zob obeh zob je vzporedna z vrtilno osjo. V tem primeru morajo biti tudi osi obeh zobnikov strogo vzporedne. Čelna kolesa imajo najnižjo ceno, hkrati pa je omejevalni navor takšnih koles nižji od spiralnih in vijačnih zobnikov.

C) spiralno orodje

Spiralna kolesa so izboljšana različica čelnih zobnikov. Njihovi zobje so nagnjeni proti osi vrtenja in tvorijo del spiralne oblike.

Prednosti:

Vključitev takih koles je bolj gladka kot pri čelnih zobnikih in z manj hrupa;

V primerjavi s čelnim zobnikom se kontaktna površina poveča, zato je tudi omejevalni navor, ki ga prenaša zobnik, večji.

Med delovanjem vijačnega orodja se pojavi mehanska sila, usmerjena vzdolž osi, kar zahteva uporabo potisnih ležajev za montažo gredi;

Povečanje trenja površine zob (ki povzroči dodatno izgubo moči za ogrevanje), kar se kompenzira z uporabo posebnih maziv.

Na splošno se spiralna kolesa uporabljajo v mehanizmih, ki zahtevajo prenos visokega navora pri visokih hitrostih ali imajo resne omejitve hrupa.

D) Kolesa s šivrom

Zobje teh koles so narejene v obliki črke "V" (ali pa se dobijo z združitvijo dveh vijačnih zobnikov z nasprotno razporeditvijo zob). Zobniki, ki temeljijo na takih orodjih, se običajno imenujejo "ševron".

Chevronska kolesa rešujejo problem osne sile. Aksialne sile obeh polov takih koles se medsebojno kompenzirajo, zato ni potrebe po nameščanju gredi na potisnih ležajih. V tem primeru se prestavi samodejno poravnajo v aksialni smeri, zaradi česar je v menjalnikih s kolesi s ševrom ena od gredi nameščena na plavajoče opore (praviloma na ležaje s kratkimi cilindričnimi valji).

D) Zobniška kolesa z notranjim gonilom

Pri strogih omejitvah dimenzij, v planetarnih mehanizmih, v zobniških črpalkah z notranjim prestavljanjem, v pogonu rezervoarja se uporabljajo kolesa z obročem zobnika, ki so odrezana od znotraj. Vrtenje pogonskih in pogonskih koles se izvaja v eni smeri. Pri takem prenosu je izguba trenja manjša, to je večja učinkovitost.

E) Sektorska kolesa

Sektorsko kolo je del običajnega kolesa kakršnega koli tipa. Ta kolesa se uporabljajo v primerih, ko vrtenje povezave ni potrebno za celoten obrat, zato lahko prihranite pri njegovih dimenzijah.

G) Kolesa s krožnimi zobmi

Prenos na osnovi koles s krožnimi zobmi ima še večjo vozno zmogljivost kot vijačni zobniki - visoka nosilnost zobnikov, visoka gladkost in tiho delovanje. Vendar pa so pri uporabi zmanjšanih, pod enakimi pogoji, učinkovitosti in delovnih sredstev omejeni, taka kolesa so veliko težje izdelovati. Linija zob v njih je krog polmera, izbran za posebne zahteve. Stične površine zob se pojavijo na eni točki na premici, ki je vzporedna z osmi koles.

2. Horodje, razvrstitev

Zobnik je mehanizem ali del mehanskega prenosnega mehanizma, ki vključuje zobnik.

Razvrstitev orodja

Oblika profila zob:

Involute;

Okrožnica (prenos Novikov);

Cikloidna.

Po vrsti zob:

Zobni zobci;

Spiralno;

Chevron;

Ukrivljen;

Magnetna.

Z medsebojno razporeditvijo osi gredi:

Z vzporednimi osmi (cilindrični zobniki z ravnimi, poševnimi in zobmi);

S sekirajočimi osmi - stožčastimi zobniki;

S prekrivajočimi se osmi.

Oblika začetnih površin:

Cilindrični;

Stožčasta;

Globoid;

Hitrost kolesa:

Počasno premikanje;

Srednja hitrost;

Hitri motorni čolni.

Glede na stopnjo varnosti:

Odpri;

Zaprto.

Glede na relativno vrtenje koles in lokacijo zob:

Notranje prestavljanje (vrtenje koles v eno smer);

Zunanje gonilo (vrtenje koles v nasprotni smeri).

3. Involute in njegove lastnosti

Velika večina orodij, ki se uporabljajo v tehniki, je zobniki z evolventnim profilom.

Evolventno krivuljo za nastanek profila zoba je predlagal L. Euler. Ima pomembne prednosti pred drugimi krivuljami, ki se uporabljajo v ta namen - izpolnjuje osnovni zakon zobnikov, zagotavlja stalnost prestavnega razmerja, je neobčutljiv na netočnosti v aksialnem razmiku (ki olajšuje montažo), je najpreprostejši in najbolj tehnološki v proizvodnji, je enostavno standardiziran (kar je še posebej pomembno za to skupni prestavi, kot so prestave).

Evolute je tirnica točke, ki pripada ravni črti, ki se valja brez drsenja po krogu. Ta linija se imenuje generirajoča linija in krog, po katerem se valja, se imenuje glavni krog (slika 3 a).

Sl. 3 (a, b).

Evolvent ima naslednje lastnosti, ki se uporabljajo v teoriji zobnikov:

1) oblika evolventa je določena s polmerom glavnega kroga;

2) normalna do evolventa na kateri koli točki je tangenta na glavni krog. Točka dotika normale z osnovnim krogom je središče ukrivljenosti evolventa na zadevni točki;

3) evolvent istega osnovnega kroga so enako oddaljene (enako oddaljene druga od druge) krivulje.

Položaj katere koli točke na evolventu lahko nedvoumno označimo s premerom kroga, na katerem se nahaja, in z značilnimi koti za evolventno: kot raztezanja (označen z n), kot profila (b), kot evolventnega kota - invb (slika 3b). Slika 1b prikazuje te kote za točko Y, poljubno izbrano na evolventu, zato imajo ustrezen indeks:

N Y - kot evolventnega evolventa do točke y;

B Y - kot profila na točki Y;

Inv Y je evolventni kot na točki Y (na obodu premera dY).

To pomeni, da indeks pokaže, v katerem krogu se nahaja obravnavana evolventna točka, zato značilni krogi uporabljajo zgoraj navedene indekse.

Na primer: b a1 je kot evolventnega profila na točki, ki leži na obodu tock prvega kolesa;

invb - evolventni kot na evolventni točki, ki se nahaja na obsegu korita kolesa itd.

4. Odrezanje zobnikov

Obstajata dve bistveno različni metodi rezanja:

1) metoda kopiranja; 2) tekoča metoda.

V prvem primeru je zobna votlina rezkana na univerzalnem rezkalnem stroju z oblikovanimi rezilnimi ploščami ali prsti, katerih profil ustreza profilu votline. Nato se obdelovanec obrne

pod kotom 360 z / z in narežemo v naslednje korito. Uporablja razdelilno glavo, obstajajo pa tudi kompleti nožev za rezalna kolesa z drugačnim modulom in različnim številom zob. Metoda je neproduktivna in se uporablja v majhni in individualni proizvodnji.

Druga metoda valjanja ali zaokroževanja se lahko izvede s pomočjo orodne letve (glavnik) na stroju za rezanje zobnikov; dolbyak na stroju za oblikovanje orodja ali rezkar na rezkalnem stroju. Ta metoda je zelo produktivna in se uporablja v množični in obsežni proizvodnji. Isto orodje lahko reže kolesa z različnim številom zob. Rezanje s pomočjo orodne letve simulira zobnik z zobnikom in zobnikom, kjer je profil zoba oblikovan kot ovojnica zaporednih položajev profila orodja, katerega kot začetne konture je b = 20?. Ujemanje med rezalnim orodjem in rezalnim kolesom se imenuje strojno orodje. Pri strojnem orodju se začetni krog vedno ujema s krogelnim korakom.

Najbolj produktivna od obravnavanih metod je rezkanje zobnikov s pomočjo polžnih mlinov, ki se ukvarjajo z obdelovancem po analogiji s polžastim orodjem.

Pri rezanju z dolbyakom se njegovo gibanje izvaja s hkratnim vrtenjem. Dejansko gre za vprijem obdelovanca z orodnim zobnikom - nabijač. Ta metoda se najpogosteje uporablja pri rezanju notranjih platišč.

Vse obravnavane metode se uporabljajo za rezanje valjastih koles z ravnimi in poševnimi zobmi.

5. Rezanje profila zoba.Korekcija zobnikov

Pri rezanju zobnika obstaja možnost rezanja zob, kar se kaže v zmanjšanju debeline zoba. To vodi v rezanje glavnega (evolventnega) profila zob in zmanjšuje njihovo upogibno trdnost. Rezanje zob nastopi, ko aktivna linija N H2 preseže teoretično linijo vpetja B, B2, ker katera koli točka profila zob (prestav), ki leži zunaj te črte, ne ustreza osnovnemu teoremu o prenosu zob (normalni N "N"). , ki se drži takega profila na mestu dotika, ne bo šel skozi vpenjalni drog.) Nevarnost obrezovanja je bolj kot manj kolo, saj VuH2<В2Н.

Za določitev minimalnega koeficienta premika xmin in najmanjšega števila zob, za katere ni opaziti podrezovanja, se lahko uporabi odvisnost za polmer ukrivljenosti mejne točke L glavnega stranskega profila zob. Spomnimo se, da se točka, ki ločuje evolventni in prehodni del stranskega profila, imenuje meja. Kot je znano, je za konstrukcijo glavnega profila evolventnega zoba uporabljen evolvent, katerega polmer ukrivljenosti vedno izpolnjuje pogoj p\u003e 0. Poleg tega bo evolventni del zunaj glavnega kroga in bo na njegovem izvoru, ki sovpada z glavnim krogom, polmer ukrivljenosti p = 0. omejevalni primer, v katerem je profil zob kolesa na liniji NN za povezovanje in imajo polmer ukrivljenosti p = 0. V nekaterih primerih je sprejemljivo rahlo zrahljanje zob, to je storjeno za izboljšanje pogojev stika zob na začetku (ali na koncu) ) gonila.

Korekcija zobnikov (od latinščine. Corrigo - pravilna, izboljšava), metoda izboljšanja oblike zob evolventnega zobnikov. Pri rezanju zobnikov se prvotna standardna kontura proizvodne tirnice premakne v radialni smeri, tako da se njena smerna črta ne dotakne obodnega kota kolesa. V tem primeru lahko uporabite običajno orodje za rezanje zobnikov in zobnikov (glavnik, rezkar itd.) Ali dolbyaki. Obdelovalni svinec na obdelovalni način obdelovalnega stroja (glej. Zobniško rezanje) , rezanje koles z želenim odmikom prvotne konture.

K. h. K. se je pojavil kot sredstvo za odpravo nezaželenega rezanja zobnega stebla v kolesih z majhnim številom zob zaradi nepopolnosti orodja. Sodobna K. h. ker ima bolj splošen pomen in je praktično izražen v namernem premiku prvotne konture, ki je eden glavnih geometrijskih parametrov zobnikov. Odmik od središča kolesa je lahko negativen ali pozitiven. V primeru pozitivnega premika za profil zob uporabimo evolventna območja z velikimi polmeri ukrivljenosti, ki povečajo kontaktno moč zob in povečajo njihovo lomno trdnost. K. h. se lahko uporabijo za izboljšanje kakovosti prestav obeh koles in prestavljanja kolesa s tirnico. Ustrezna izbira zamikov lahko zmanjša zdrs zob drug pred drugim, zmanjša obrabo, zmanjša nevarnost lepljenja in poveča učinkovitost prenosa.

K. h. k. omogoča spreminjanje razdalja na sredini v prestavah, kar omogoča reševanje številnih pomembnih konstruktivnih problemov. Na primer, v menjalnikih, planetni mehanizmi itd. So lahko nameščeni med dvema transmisijskima gredema, pri katerih se isto kolo vklopi s kolesi, ki imajo različno število zob, ali pa se pri popravilu nestandardnih zobnikov lahko zamenja s standardnimi.

Pri izračunu geometrije popravljenih povezav uporabite faktor odmika x, ki je enaka premiku prvotne konture, deljene z zobniškim modulom. Po dogovoru x 1 za 1. in x 2 pri drugem kolesu je treba upoštevati omejitvene pogoje: odsotnost ali omejitev spodrezanja zobne noge; brez motenj, t.j. medsebojno sečišče profilov zob pri relativnem gibanju koles; doseganje zadostnega koeficienta prekrivanja, ki zanesljivo zagotavlja vključitev naslednjega para zob, dokler prejšnji ni izšel iz zajema; brez ostrenja zob, t.j. doseganje zadostne debeline zob na vrhu. V ZSSR je bil razvit primeren način upoštevanja teh pogojev. blokirajoče se konture - krivulje v koordinatah x 1 in x 2 . Ti grafi odražajo navedene omejitve in tvorijo zaprto zanko, ki razmejuje območje dovoljenih kombinacij x 1 in x 2 . Za vsako kombinacijo števil kolesnih zob (\\ t Z 1 in Z 2 ) zgradite blokirno vezje. Če ni posebnih zahtev za prenos, x 1 in x 2 v coni dovoljenih vrednosti se izberejo v skladu s splošnimi priporočili, ki upoštevajo izboljšanje vseh lastnosti povezave (ti univerzalni sistemi K. h.c.). Če obstajajo posebne zahteve za prenos (npr. Visoka trdnost zob za lom itd.) x 1 in x 2 izbirate med pogojem najbolj popolnega izpolnjevanja teh zahtev (posebni sistemi K. z. k.).

Zaključek

Zobniki so najbolj racionalni in običajni tip mehanskih orodij. Uporabljajo se za prenos moči - od zanemarljivo majhnih do več deset tisoč kW, za prenos obodnih naporov iz frakcij gramov na 10 Mn (1000mc). Glavne prednosti zobnikov: bistveno manjše dimenzije od drugih zobnikov; visoka učinkovitost (izgube pri natančnih, dobro podmazanih prenosih 1-2%, v posebno ugodnih pogojih, 0,5%); visoka trajnost in zanesljivost; pomanjkanje zdrsa; majhne obremenitve na jaških. Slabosti orodja vključujejo hrup pri delu in potrebo po natančni izdelavi.

Najenostavnejši menjalnik je sestavljen iz dveh koles z zobmi, skozi katere se med seboj povezujejo. Vrtenje pogonskega gonila se pretvori v vrtenje pogonskega kolesa s pritiskanjem zob prvega na zobe drugega. Manjša prestava je prestav, večje je kolo.

Reference

1. Ivanov M.N. Deli stroja: učbenik za študente višjih. tech. študij. institucij. M: Višje. Sc., 1991. - 383 str.

2. Guzenkov P.G. Deli stroja. - M.: Visoka šola, 1982. - 504 str.

3. Kuklin N.G., Kuklina G.S., Deli stroja. - M: Visoka šola, 1984 - 310 c.

4. G.I. Roshchin, E.A. Samoilov, N.A. Alekseeva. Deli strojev in osnove oblikovanja: študije. za univerze / ed. G.I. Roshchinn in E.A. Samoilov. - M.: Drofa, 2006. -415 str.

Objavljeno na Allbest.ru

...Podobni dokumenti

Klasifikacija orodja za operativne namene. Sistem tolerance za čelna zobnika. Metode in sredstva za nadzor orodja in prestave. Naprave za nadzor čelnih zobnikov, uporabljene metode njihove uporabe.

povzetek, dodan 26.11.2009

Zobni mehanizmi, pri katerih se premikanje med povezavami prenaša z zaporednim vprijemanjem zob. Razvrstitev orodij. Elementi teorije menjalnika. Geometrični izračun evolventnih zobnikov. Modeli orodij.

predstavitev dodana dne 24/02/2014

Vrste orodij. Parametri zunanjih prestav z valjastimi zobniki. Vrste zobne gnilobe. Merila za izračun prestav. Izbira materiala orodja in metode toplotne obdelave. Dovoljena napetost pri največjih obremenitvah.

predavanja, dodana 15.04.2011

Parametri cilindričnih vijačnih zobnikov. Modeli in materiali zobnikov, njihova velikost in oblika. Stožčasti zobniki in njegov geometrijski izračun. Načrtovanje in izračun polžna orodja. Glavne prednosti in slabosti pnevmatik.

povzetek, dodan 18.01.2009

Material za izdelavo zobnikov, njihove konstrukcijske in tehnološke značilnosti. Bistvo kemične toplotne obdelave zobnikov. Napaka pri izdelavi orodja. Tehnološka pot predelave cementiranih zobnikov.

povzetek, dodan 17.01.2012

Načelo zobniškega rezkanja cilindričnih koles s polžnim rezkarjem. Metode in osnovne metode rezanja zob. Orodje za rezanje čelnih zobnikov. Vpenjalne naprave, rezkalni stroji in njihove glavne tehnične lastnosti.

seminarska naloga, dodana 14.01.2011

Zahteve za zobne zobnike. Toplotna obdelava slepih kovin. Nadzor kakovosti cementiranih delov. Deformacija zobnikov med toplotno obdelavo. Metode in sredstva za krmiljenje. Cementna potisna peč.

seminarska naloga, dodana 1. 10. 2016

Klasifikacija orodij na obliko profila zob, njihov tip, relativni položaj osi gredi. Glavni elementi orodja. Izračun glavnih geometrijskih parametrov valjastega orodja. Merjenje premera vrhov zob kolesa.

predstavitev je bila dodana dne 20.5.2015

Širitev tehnoloških zmožnosti metod obdelave orodja. Metode obdelave rezilo orodje. Prednosti orodja - natančnost parametrov, kakovost delovnih površin zob in mehanske lastnosti materiala zobnikov.

seminarska naloga, dodana 23.02.2009

Gradnja, obraba, popravilo in zamenjava zobnikov. Metode popravil hitrosti. Cilindrična, spiralna, stožčasta prestava. Odprti in zaprti zobniki, menjalnik menjalnika. Metode hitrega popravila z zamenjavo.

Gears

Konstrukcije

Zamenjava in popravilo zobnikov

Metode z orodji za popravilo skorje

Gears

Obrabljeni in popravljeni zobniki

Reference

1. ORODJA

1.1 Konstrukcije

Zobniki se uporabljajo v skoraj vseh mehanizmih, s katerimi so opremljene metalurške delavnice (žerjavi in dvigala, valjčne mize, naprave za metanje vitla, mlinski pogoni itd.)

Glavni deli zobnikov so zobniki (zobniki). Namenjene so prenosu vrtenja z ene gredi na drugo, ko gredi niso na isti osi.

Glede na relativni položaj gredi se uporabljajo zobniki: cilindrični, stožčasti in spiralni.

Cilindrično gonilo služi za prenos vrtenja z ene na drugo vzporedno gred (sl. 1, a).

Prenos s stožčastim zobnikom služi za prenos rotacije od gredi do gredi, ki se nahaja s presečiščem osi (sl. 1, 6).

Spiralno orodje se uporablja za prenos rotacije od gredi do osi, ki se nahaja s sekcijskimi osmi (vendar ne sekcijskimi osmi) (sl. 1, c).

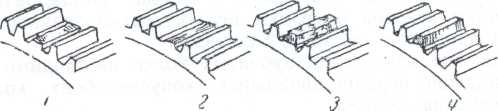

Sl. 1. Zobniki: a - cilindrični: b - stožčasti: v - vijačni: g-ševronska prestava.

Zobniki in grablje se uporabljajo za pretvorbo rotacijskega gibanja v progresivnem povratku

Zobje valjastih koles so lahko ravne (sl. 1, a in b), poševne in šesterokotne (božično) - sl. 1,

Chevron zobnik je sestavljen iz dveh zobnikov, ki so med seboj povezani.

Pri zobniških kolesih z ravnimi zobmi se istočasno vklopi eden ali dva zoba, zaradi česar je delo pri prenosu spremljano z nekaterimi kretnji.

Gladnejše delovanje orodja se doseže z uporabo poševnih ali vijačnih zob, saj se poveča število zob, ki so vključene v delo.

Zobniki so izdelani iz jeklenih odkovkov, jeklenih ulitkov in valjanih izdelkov ali iz železnih ulitkov. Pri kritičnih orodjih (na primer dvigalnih strojih) uporaba zobnikov iz litega železa ni dovoljena.

Razvrstitev orodij. Glede na namen orodja, vrsto zoba in hitrost vrtenja se prestavi v štiri razrede natančnosti prestav v skladu s tolerancami za proizvodnjo in montažo (tabela 119).

Tabela 1 Razvrstitev orodja

|

Dovoljeno |

||||

|

Vrsta orodja |

hitrost okrožja |

Opomba |

||

|

rast, m / s |

||||

|

Cilindrični |

Uporabite, kjer je točnost |

|||

|

in gladkosti nimajo |

||||

|

vrednote kot tudi v |

||||

|

Conic |

ročno in brez nalaganja |

|||

|

prestave |

||||

|

Cilindrični |

||||

|

Conic |

||||

|

Cilindrični " |

||||

|

Conic |

||||

|

Cilindrični |

1 Z zahtevami velikih |

|||

|

1 nemoten prenos |

||||

|

Conic |

ali tudi pri štetju |

|||

|

mehanizmov |

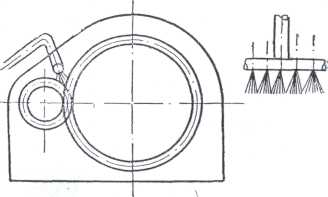

Zobniki so odprti, napol odprti in zaprti.

Odprti prenos, ki nima ogrinjala (rezervoarja) za oljno kopel; taka orodja se redno mazajo z mastjo. Običajno so ta orodja majhna in se uporabljajo predvsem v enostavnih strojih in mehanizmih.

Pol-odprti zobniki se od odprtih razlikujejo po prisotnosti rezervoarja za tekočo oljno kopel.

Prenos zaprtega klica, ki je skupaj z ležaji nameščen v posebnih ohišjih.

Gonila menjalnika se mazajo na različne načine:

1) pri obodnih hitrostih zobnikov nad 12 - 14 m / sec-jet metodo z dovajanjem curka v območje začetka prestavljanja zobnikov;

2) ob obodnih hitrostih zobnikov pod 12 m / s - s potapljanjem.

Pri mazanju s potapljanjem je treba upoštevati naslednje:

a) večja prestava para mora biti potopljena v olje dva do trikratna višina zoba;

b) če ima menjalnik več stopenj, se nivo olja določi ob upoštevanju hitrosti prenosa.

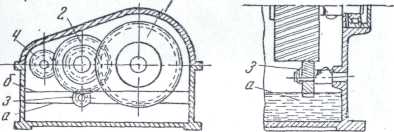

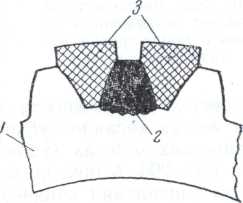

V slednjem primeru je raven b (slika 2) dovoljena, ko se zobnik nizke hitrosti vrti z nizko hitrostjo. V srednje velikih in velikih gonilih

Sl. 2. Masti za mazanje.

Sl. 3. Namakanje z mazalnim orodjem.

pri hitrostih nizkih koles se slednji potopijo pri dveh do trikratni višini zoba večjega kolesa in se olje vlije na raven a. mazanje prve stopnje postavite pomožno zobniško kolo 3 z ozkim zobom, ki oskrbuje pogonsko kolo z mazivom.

Viskoznost olja, ki se vlije v menjalnik, se izbere glede na hitrost in obremenitev - običajno od 4 do 12 ° E pri temperaturi za določanje viskoznosti 50 ° C. Upoštevajo se tudi temperaturni pogoji, v katerih deluje enota; pri višjih temperaturah uporabimo olje višje viskoznosti pri zniževanju nižjo viskoznost.

Odprta orodja se običajno mažejo z mastjo (mast, konstantin itd.).

Poskrbite, da so tesnila (risbe) v ležajih in vzdolž linije ohišja menjalnika izvedena zelo previdno, da se izognete puščanju olja in prahu v menjalniku.

Obrabljeni in popravljeni zobniki

Gonila ne uspejo zaradi dveh glavnih razlogov: obrabe zob in njihovih okvar.

Obraba je običajno posledica: 1) nepopolne adhezije in 2) povečanega trenja (postopne obrabe).

Nositi v prvem primeru je predvsem posledica slabe montaže in s pravilnim sestavljanjem (strogo upoštevanje radialnega odmika) navadno ni. Vendar pa je sprememba radialnega raztezka lahko tudi posledica razvoja ležajnih lupin, zaradi razvoja ležajev pa lahko pride do povečanja radialnega zaznavanja ali zmanjšanja le-te (delovanje).

Če se obremenitev na oblogah prenaša na stranice, nasproti sklopke v procesu dela, ko so obloge razvite, je možno povečanje radialnega zračnega prostora.

Če se obremenitev na oblogah prenese na stran kordona (na primer pri zobnikih drsnikov žerjava, pri postopku dela, ko je podlaga razvita (v tem primeru drsnika), se lahko zmanjša radialna razdalja.

V obeh primerih se po zamenjavi podlage ponovno vzpostavi radialni odmik.

Postopna obraba zaradi povečanega trenja je odvisna od številnih pogojev, vključno s trdoto materiala, iz katerega so izdelani zobniki, toplotno obdelavo, pravilno izbiro maziva, nezadostno čistočo olja in nepravočasno zamenjavo, preobremenitvijo prenosa itd.

Pravilna namestitev in dober nadzor med obratovanjem sta glavna pogoja za dolgo in neprekinjeno delovanje opreme.

Napake zobnikov nastanejo zaradi naslednjih razlogov: preobremenitve zobnikov, enostranske (z enega konca zob) obremenitve, nelojalnega zobanja, nezapolnjene razpoke v materialu obdelovanca in mikropukotin, zaradi slabo izvedene toplotne obdelave, šibke odpornosti kovine na udarce (predvsem zaradi ne-žarjenja ulitkov) in odkovki), povečani šoki, udarci med zobmi trdnih predmetov itd.

2.1 Zamenjava in popravilo zobnikov.

Sl. 4. Popravilo zob s pomočjo izvijačev, ki mu sledi varjenje

Zobniki z obrabljenimi in zlomljenimi zobmi se praviloma ne smejo popravljati, ampak jih je treba zamenjati, zato je priporočljivo, da obe kolesi zamenjate istočasno. Vendar, ko je veliko kolo v gonilu večkrat večje od majhnega, je treba majhno kolo pravočasno zamenjati, ki se prenaša hitreje od velikega za približno prestavno razmerje. Pravočasna zamenjava majhnega kolesa bo zaščitila veliko kolo pred obrabo.

Obraba zob ne sme presegati 10-20%: debelina zoba, štetje vzdolž loka začetnega kroga. Pri nizkih odzivih je dovoljena obraba zob do 30% debeline zob, v prestavah odgovornih mehanizmov je precej nižja (npr. Za mehanizme za dvigovanje tovora obraba ne sme presegati 15%: debelina zob in v zobnikih dvižnih mehanizmov žerjava, ki prevažajo tekočino in vročo kovino - do 10% ")

Zobnike s cementiranimi zobmi je treba zamenjati, kadar se cementni sloj obrablja za več kot 80% 1 njegove debeline, kot tudi pri razpokanju, sekanju ali luščenju cementirane plasti.

Če se zobje zlomijo, vendar ne več kot dva zaporedja v ne zelo pomembnih zobnikih (npr. Mehanizmi gibanja žerjava), jih je mogoče obnoviti na naslednji način: zlomljeni zobje se razrežejo na tla, po širini zoba se izvrtajo dve ali tri luknje, v njih se razrežejo niti, \\ t izdelujejo vijake in jih privijačijo v pripravljene luknje, varijo vijake z orodjem in varijo kovino z električnim varjenjem, ki mu daje obliko zoba, na stroju za rezanje, rezkanje ali skobljanje ali z roko pritrditev zvara obliko kovinske zob in nato rekonstituiramo s konjugatom profila preveri kos sklopke in predlogo.

Zaporedje postopkov obnove zob z varjenjem je prikazano na sl. 298.

Da bi olajšali proces naknadnega čiščenja zob L-redkih in velikih modulov, je priporočljivo, da jih zvarite

Sl. 5. Zaporedje operacij pri varjenju zob:

1 - zlomljen zob; 2. mesto rezanega zoba; 3 - varjenje zob na petah; 4 - obdelan (žagan) zob.

bakren vzorec (sl. 299), katerega uporaba temelji na dejstvu, da bakreni vzorec, ki ima obliko zobnikov orodja, tvori robove zoba. Pri varjenju, zaradi visoke toplotne prevodnosti bakra, kovina ni privarjena na šablono in po površini se šablona zlahka odstrani, pri čemer se kovinski zvar zavaruje, da oblikuje obliko zoba.

Sl. 6. Način varjenja zob z varjenjem:

1 - orodje za popravilo;

2 - zob zob; 3 - bakren vzorec.

Površinska obdelava se mora nujno izvajati z visokokakovostnimi (debelo mazane) elektrode blagovne znamke, ki niso nižje. Po površinski obdelavi je zaželeno žarjenje.

Pri posebej pomembnih mehanizmih (npr. Mehanizmih za dviganje žerjavov) ni dovoljena obloga (popravilo) zob, menjalnike v teh primerih je treba zamenjati z novimi.

Zob z različnimi vrstami vijakov ne pritrdite brez varjenja ali v utor v obliki repa, saj so te metode nezanesljive in ne zagotavljajo normalnega delovanja opreme.

Zobniki z razpokalnim platiščem se običajno popravijo z obločnim varjenjem, pri čemer se razvije varilna tehnologija, tako da zaradi varjenja ne nastajajo dodatne obremenitve, ki povzročajo razpoke v drugih kolesnih elementih (priporočljivo je, da se celotno orodje segreje do rdeče in po žarjenju tudi segreje).

Zobniki z razpoko v pestu se popravijo s pristankom na pesto iz jeklene opornice, ki je posebej kovana ali ulita in strojno obdelana na stroju, segreta na 300-400 ° C.

Zobniki zlasti pomembnih zobnikov (npr. Mehanizmi za dviganje žerjavov), ki imajo razpoke v “bode”, napere in pesto se zamenjajo; popravilo z varjenjem ali drugo metodo ni dovoljeno.

Zobniki, ki se vrtijo pri visokih hitrostih, in tudi zobniki velikega premera pri srednjih hitrostih, morajo biti izpostavljeni statičnemu uravnoteženju.

2.2 Metode popravil hitrosti

Hitri popravilni orodji, kot tudi drugi deli opreme, v skladu s. njegova tehnika mora biti vozlišča.

Kadar hitra vozlišča vozlišča zamenjajo posamezna orodja ali orodja: niso izvedena, se zamenjajo z vnaprej sestavljenimi vozlišči, in, kot je bilo že navedeno, lahko ob upoštevanju vrst vozlišč, kot so enote za popravilo in namestitev, tri:

velika vozlišča, ki vključujejo sporne primere

(na primer ohišja menjalnika) in celoten obseg gonil, nameščenih v teh ohišjih;

skupina medsebojno povezanih s pomočjo zobnikov posameznih vozlišč (npr. gredi, poz. /, 2, 3, skupaj s tistimi; deli, ki so nameščeni na njih);

posamezna vozlišča, ki vključujejo orodja.

Glede na posebne pogoje, značilne za to popravilo, je v načrtu dela sprejeta ena od določenih vrst popravil vozlišč.

Najbolj kvalitativno je visokohitrostno popravilo, ki se izvede z zamenjavo posameznih velikih vozlišč - menjalnikov.

Vendar je v tem primeru treba najprej zamenjati menjalnike, ki jih je treba razstaviti in ponovno sestaviti, in drugič, ustrezno opremo za vrvje je treba pripraviti vnaprej.

Tipizacija menjalnikov, tj. Odobritev za določeno delavnico ali podjetje kot celoto določenih tipov in velikosti zamenljivih menjalnikov, je najpomembnejši ukrep, ki zagotavlja visokohitrostna in kakovostna popravila.

Reference

Stroji za sestavljanje v težkem inženirstvu / B.V. Fedorov, V.A. Vavulenko et al., 2. izd., M: Mash-e, 1987.

Priročnik izdelovalca tehnoloških strojev: v 2 tonah Uredil AG Kosilova M.: Mash-e, 1985.

Stroji za rezanje kovin. Usposabljanje Priročnik za tehnične šole. N.S. Kolev in drugi: Moskva: Mash-ie, 1980.

Skhirtladze AG, Novikov V.Yu., Tulaev Yu.I. Tehnološka oprema strojnih produkcij. Usposabljanje Korist. M.: Založba "Stankin", 1997.

Podobni eseji:

Izbira motorja, kinematični izračun in pogonsko vezje. Hitrost vrtenja in kotna hitrost gredi gonila in pogonskega bobna. Prestavno orodje za preračun. Zobna vzdržljivost pri upogibnih obremenitvah. Izračun vrtilnega momenta gredi.

Klasifikacija orodja za operativne namene. Sistem tolerance za čelna zobnika. Metode in sredstva za nadzor orodja in prestave. Naprave za nadzor čelnih zobnikov, uporabljene metode njihove uporabe.

Izračun življenjske dobe pogonske enote. Izbira motorja, kinematični izračun pogona. Izbira materiala zobnikov. Določanje dopustnih napetosti. Izračun zaprtega koničnega orodja. Določanje sil v zaprtih zobnikih.

Cilindrična projektna študija dvostopenjski menjalnik, merjenje skupnih in montažnih dimenzij. Določanje parametrov prestav. Izračun dopustne obremenitve iz pogojev za zagotavljanje kontaktne vzdržljivosti orodja.

Konstrukcija gonilnega gonila. Izbira pogonskega motorja. Ocenjena upogibna napetost v nevarnem zobnem delu. Konstruktivne dimenzije zobnikov in elementov karoserije. Glavni parametri zobniškega para. Približen izračun jaškov.

Kinematični pogon pogona moči. Določanje moči na gredi pogona. Določanje ocenjene moči gredi motorja. Določanje števila vrtljajev gredi pogona. Izračun zaprtih cilindričnih zobnikov.

Mehanizmi vrtljive ročice se uporabljajo za pretvorbo rotacijskega ali translacijskega gibanja v kakršnokoli gibanje z zahtevanimi parametri. Trenje - spreminjanje hitrosti rotacijskega gibanja ali pretvorba rotacijskega v translacijsko.

Proučevanje teoretičnih temeljev rezalnih zobnikov z zagonom zobne letve. Konstrukcija profilov koles z napravo. Rezkanje zob cilindričnega kolesa. Oblika zoba je odvisna od odmika. Položaj tirnice glede na kolo.

Kinematični transportni trak. Kinematični izračun elektromotorja. Določanje zahtevane moči elektromotorja, rezultati kinematičnih izračunov na gredi, kotna hitrost gredi motorja. Prestavno orodje za preračun.

Opis videza zobniškega mehanizma. Kinematični izračun. Izračun geometrije prenosa in njegovih podrobnosti. Mehanizem za izračun moči. Izračun zobnikov za trdnost, trdnost ene od gredi mehanizma. Izbor gradbenih materialov.

Določitev ocenjene moči motorja, pogonskega razmerja. Izračun moči, ki jo prenašajo pogonske gredi in navori. Načrtovalni izračun nizkih in koničnih zobnikov, ležajev gredi na statično nosilnost.

Metoda oblikovanja tristopenjske zobni menjalnik. Postopek za določanje dovoljenih napetosti. Značilnosti izračuna 3-stopenjskega menjalnika, vmesnih gredi in ležajev zanje. Specifičnost preverjanja trdnosti spojev s ključi.

Prednosti in slabosti planetnega gonila nad konvencionalnimi, področje uporabe. Načelo delovanja in glavne povezave planetnih zobnikov. Valovna orodja, zasnova, princip delovanja, prednosti in slabosti valovnih prenosov.

Parametri cilindričnih vijačnih zobnikov. Modeli in materiali zobnikov, njihova velikost in oblika. Stožčasti zobniki in njegov geometrijski izračun. Načrtovanje in izračun polžnih zobnikov. Glavne prednosti in slabosti pnevmatik.

Konstrukcija črvnih orodij. Konstrukcija cilindrične prestave. Izračun mrtvega giba menjalnika. Precizna orodja in polžna orodja. Tolerance oblike in lokacije površin zobnikov, črvov. Strukturni elementi gredi.

Kinematični izračun prenosa in izbire elektromotorja. Izračun cilindrično orodje. Približen izračun jaškov. Izračun glavnih dimenzij gonila. Izbira ležajev in sklopk. Izbor maziv in ležajev.

Skoraj vsak mehanizem v sodobni tehnologiji je delno ali v celoti sestavljen iz različnih vrst zobnikov. V večini primerov se kot gonila uporabljajo samo elementi zobnikov, ki bodo v tem članku podrobno obravnavali razvrstitev orodja. Govorili bomo o njihovih vrstah in značilnostih.

Opredelitev

S tehničnega vidika je orodje mehanizem, ki služi za prenos rotacije z ene gredi na drugo in za spremembo hitrosti vrtenja z uporabo tirnic in koles.

Klasifikacija orodij pravi, da se nahaja na gredi, ki prenaša vrtenje, je sprejeto, da pokliče vodilno, in sprejem rotacije - suženj. Tudi element, ki ima par manjših velikosti, se imenuje orodje, in tisti, ki je velik - kolo.

Področje uporabe

Razvrstitev, katere glavni parametri in značilnosti bodo opisani v nadaljevanju, se upravičeno šteje za najpogostejše podrobnosti v strojništvu in drugih sektorjih nacionalnega gospodarstva. Tako veliko povpraševanje je posledica možnosti prenosa zmogljivosti z njihovo pomočjo v razponu od več delov do več deset tisoč kilovatov. V tem primeru je obodna hitrost vrtenja lahko do 150 m / s, prestavna razmerja pa se gibljejo od sto do tisoč. Premer koles se giblje od nekaj milimetrov (včasih celo njihovih frakcij) do šest ali več metrov.

Razlikovanje

Namen in razvrščanje orodij omogoča njihovo ločevanje glede na naslednje značilnosti:

1. Glede na lokacijo osi koles v prostoru: \\ t

- z vzporednimi osmi (cilindrićnimi zobniki);

- s sekcijskimi osmi (stožčasti zobniki);

- s prečkami (črvi in vijaki).

2. Po vrsti relativnega vrtenja koles in razporeditvi zob:

3. Glede na profilno obliko:

- evolventni zobje;

- cikloid;

- z angažiranjem Novikov.

4. Lokacija teoretične črte zoba:

- zobniki;

- spiralno orodje;

- šivron;

- vijak (s krožnim zobom).

Opozoriti je treba, da imajo posredna orodja veliko gladkost pri svojem delu, imajo veliko manj obrabe in hrupa v primerjavi s čelnimi zobniki.

5. Glede periferne hitrosti:

- prenos z nizko hitrostjo (manj kot 3 m / s);

- srednje hitrosti (od 3 m / s do 15 m / s);

- visoke hitrosti (nad 15 m / s).

Gradacija po vlogi

Razvrstitev orodja po funkciji pomeni njihovo delitev na:

- Kinematični prenos (štetje). Uporabljajo se v različnih napravah, računalniških mehanizmih. Glavna zahteva za takšne prenose je skladnost z najvišjo kinematično natančnostjo, kar pomeni, da morajo biti koti vrtenja obeh pogonskih in pogonskih koles jasni.

- Visokohitrostni menjalniki se uporabljajo v menjalnikih turbostrojev, avtomobilskih menjalnikih. Zahteve: največja možna gladkost dela.

- Močnostni menjalniki se uporabljajo v mehanizmih za dviganje in vrtanje. Delujejo pri nizkih hitrostih, vendar hkrati prenašajo izjemen navor. Glavna zahteva za tovrstne transmisije je tesen stik zob, ki so v medsebojni povezavi.

Dodatna merila

Pri razvrščanju orodij po načrtu upoštevamo, da so lahko odprti in zaprti. Odprta gonila lahko delujejo brez mazanja (zelo redko) ali pa jih je mogoče obdelati s posebnimi mazivi.

Zaprti zobniki se nato mažejo s potopitvijo zob v posebno olje, ki je napolnjeno z okrovom ročične gredi (potopno mazanje). V nekaterih primerih je centralizirana oskrba sestave v okrovu ročične gredi. V tem primeru se tok mazalne tekočine prilagodi s posebnimi dušilkami.

Glede na to, kako se spreminja hitrost vrtenja, se prestavljajo v:

- spuščanje (imenujejo se menjalniki). V takih prenosih je večji ali enak enemu.

- Množilci - prestavno razmerje manj kot ena.

Mimogrede, zaradi gibanja koles neposredno na gredi (npr. Menjalnika) sta tako stalna kot stopenjska nastavitev.

Pozitivne lastnosti

Klasifikacija orodij bo nepopolna, če se njihove prednosti ne upoštevajo. V primerjavi z drugimi vrstami zobnikov so:

- Izdelljivost.

- Stalnost prestavnega razmerja.

- Visoka nosilnost (do 50000 kW).

- Impresivna učinkovitost (do 0,99).

- Majhne splošne dimenzije v primerjavi z drugimi prenosi pod enakimi pogoji.

- Velika zanesljivost med delovanjem.

- Enostavnost vzdrževanja.

Negativne lastnosti

Kar zadeva pomanjkljivosti orodja, so med njimi:

- Nezmožnost spreminjanja prestavnega razmerja je neskončno spremenljiva.

- Natančnost izdelave in montaže mora biti na visoki ravni.

- Pojav hrupa pri visokih hitrostih.

- Nezadovoljive blažilne lastnosti.

- Velike mere v primerih, ko je med osmi pogonske in pogonske gredi vidna razdalja.

- Rezanje zob zahteva posebno opremo in orodje.

- Nezmožnost kompenzacije dinamičnih obremenitev zaradi velike resnosti.

- Pomanjkanje varnostne funkcije. Zobniki ne morejo zaščititi stroja ali mehanizma pred preobremenitvijo.

Tudi orodja (prednosti in slabosti, katerih klasifikacija in vrste so navedene zgoraj) neučinkovito uporabljajo zobe, kar se kaže v istočasnem delovanju ne več kot dveh zob vsakega od koles pri konjugaciji.

Deformacija zob koles

Ustrezna zasnova in delovanje gonila se kaže v odsotnosti močnega hrupa in pregrevanja med delovanjem. Če imata ti dve določeni merili še vedno neskladnosti, lahko to vodi do uničenja zob koles. Razvrščanje orodja za operativne namene uvaja tudi lastne prilagoditve delu orodja, vendar so na splošno vrste poškodb zob naslednje: \\ t

- Plastična deformacija delovnih površin.

- Razčlenitev

- Lepljenje

- Nosite

- Drobljenje

V primerih, ko se zobje zlomijo, pogosto pride do okvare ne le prenosa, ampak tudi poškodbe različnih sosednjih sklopov in delov (npr. Ležaji, gredi se uničijo). Razlog za to je zagozditev zlomljenih kosov.

Pogosto se zobje zlomijo zaradi svoje »utrujenosti«, ki se pojavi kot posledica pojava in progresivnega razvoja razpoke. Ta vrsta okvare je najbolj značilna za zaprta orodja.

Zobna abrazija se najpogosteje opazi pri odprtih zobnikih, kar je razvidno iz prodiranja različnih kovinskih delcev, umazanije in prahu v območje vpetja (abrazivna obraba). Vzrok je lahko tudi slabo mazanje, zato zaprta orodja niso zavarovana pred tovrstno obrabo.

Proizvodnja koles

Pomembno je vedeti, da so orodja, prednosti in slabosti, katerih klasifikacija je odvisna od njihovih tehnoloških in fizikalnih lastnosti, izdelani iz različnih materialov.

Najpogosteje se v praksi uporabljajo:

- navadna kakovost (St6, St5).

- Visoko kakovostne vrste jekla.

- Zlitina jekla.

- Siva in visoko kakovostna litega železa.

- Nekateri nekovinski materiali (bakelit, tekstolit).

Najpogosteje uporabljena orodja z zobniki iz jekla, kar je pojasnjeno z optimalno kombinacijo moči, zanesljivosti in teže. Ta material je idealen za močno obremenjene zobnike.

Po drugi strani se siva litina uporablja za kolesa, ki delujejo redko, kot tudi za odprte prenose z nizko hitrostjo. Litega železa je dobro, ker zobje koles, ki temeljijo na njem, niso preveč zahtevni za mazanje in so dobri pri brušenju drug drugega.

Plastični zobniki so izdelani za mehanizme, pri katerih je potreben maksimalno brezšumno delovanje s hitrim prenosom in ni potrebna visoka natančnost izdelave.

Trdota in toplotna obdelava

Zobniki, klasifikacija, katerih uporaba je odvisna tudi od nosilnosti, je nujno toplotno obdelana.

Zobniška kolesa iz jekla so običajno razdeljena v dve skupini:

- Kolesa s trdoto zob manj kot 350 HB. Tak kazalnik nastane zaradi normalizacije ali izboljšanja jekla. Neposredno rezanje zob po toplotni obdelavi.

- Kolesa, katerih trdota presega 350 HB. Takšna trdota zagotavlja kemično in termično utrjevanje: cementiranje, nitriranje, cianidacija, uporaba visokofrekvenčnih tokov.

Mazanje zobnikov

Klasifikacija orodja po zobnem dogovoru bo nepopolna, če se ne upošteva vprašanje mazanja zobnikov. Sam proces mazanja je osredotočen na zmanjšanje stopnje obrabe zob, odstranitev toplote in majhnih abrazivnih delcev, kar poveča učinkovitost celotnega prenosa. Z uporabo visokokakovostnih maziv poveča odpornost koles na motenje. Kot maziva se lahko uporabljajo plastični, tekoči in trdni materiali.

Mast se najpogosteje uporablja v odprtih zobnikih, ki delujejo s temperaturo, ki ne presega +120 stopinj. Trdno mazanje se uporablja tudi v odprtih zobnikih, vendar pri tistih, katerih delovna temperatura presega 100 stopinj Celzija. Najbolj priljubljeno mazivo je tekoče. Najbolj priljubljena oljna olja. Kar se tiče sintetičnih materialov, maziv, se uporabljajo samo v posebnih primerih, saj je njihova cena precej visoka.

Označevanje tekočih olj je naslednje: \\ t

- Industrijsko olje - litera I.

- Za uporabo v hidravličnih sistemih - G.

- Za močno obremenjene zobnike - T.

- Olje z dodatki proti koroziji, antioksidaciji, proti obrabi, -. \\ T

- Olje, ki nima nobenih dodatkov, - A.

Stožčasti zobniki

Razvrstitev stožčastih zobnikov v poenostavljeni različici ima naslednjo obliko: \\ t

- Kolesa so zožena z ravnimi zobmi.

- Z tangencialnimi zobmi.

- Z ukrivljenimi zobmi.

- S krožnimi zobmi.

- Z linijo zob v obliki evolventa.

Gibljiva kolesa se najpogosteje uporabljajo v odprtih zobnikih, medtem ko so elementi z okroglimi zobmi vključeni v menjalnike.

Značilnosti in oznake

Glavni parametri, na katerih temelji klasifikacija orodja, so naslednji: \\ t

- Število zob - Z.

- Razdalja med središči - a.

- Širina krošnje koles - b.

- Radialni odmik - s.

- Višina zoba - ha.

- Višina zoba - h.

- Premer smeri - d.

- Začetni premer - dw.

- Premer votlin zob - dr.

- Premer vrhov zob - da.

Proizvodnja orodja

Zobniška kolesa so narejena na avtomatskih linijah. Te visoko specializirane linije so razdeljene na kratke in kompleksne. Prva skupina je povezana samo z rezanjem in dodelavo orodja. Drugi je niz strojev različnih namenov, ki zagotavljajo popolno izdelavo zobnikov. V takšnih linijah se uporabljajo polavtomatski stroji za obdelavo zobnikov, dodatno opremljeni z nakladalno-razkladalnimi in drugimi avtomatizacijskimi napravami.

V tehnoloških linijah proizvodnje koles med proizvodnimi stroji najpogosteje uporabljamo fleksibilne transportne povezave v obliki tračnih in verižnih transporterjev, kot tudi premične vozičke za prenos, ki izključujejo pojavljanje zarez in drugih napak.